水性异氰酸酯改性石墨烯/聚氨酯复合乳液防腐性能研究*

朱 科,李小瑞,李菁熠,2,费贵强,王 佼

(1. 陕西科技大学 化学化工学院,教育部轻化工助剂化学与技术重点实验室,西安 710021;

2. 渭南师范学院,陕西 渭南 714099)

水性异氰酸酯改性石墨烯/聚氨酯复合乳液防腐性能研究*

朱科1,李小瑞1,李菁熠1,2,费贵强1,王佼1

(1. 陕西科技大学 化学化工学院,教育部轻化工助剂化学与技术重点实验室,西安 710021;

2. 渭南师范学院,陕西 渭南 714099)

摘要:通过逐步聚合反应将异氰酸酯功能化石墨烯(IGN)接枝到水性聚氨酯(WPU)链段中,制备得到水性异氰酸酯改性石墨烯/聚氨酯纳米复合乳液(IGN/WPU)。通过傅里叶变换红外的光谱(红外光谱)、原子力显微镜(AFM)、扫描电镜(SEM)对氧化石墨烯(GO)、IGN、WPU及IGN/WPU复合材料的结构进行表征,并研究了IGN含量对复合乳液作为金属防腐涂层性能的影响。结果表明,随IGN含量增加,涂层硬度提高,水蒸气透过率下降,防腐效率增大。当m(IGN)=1%(质量分数)时,涂层硬度达到了2H,水蒸气透过率降低到51.98 g/m2·h,与空白样相比防腐效率提高了94.70%。

关键词:水性聚氨酯;石墨烯;复合材料;金属防腐

0引言

金属防腐在现代工业占有非常重要的地位,金属防腐主要方法包括阴极保护法,使用防锈剂和防腐涂料[1-4],在倡导环境保护的21世纪,水性防腐涂料将在未来几年逐步替代油性涂料。水性聚氨酯作为4大水性涂料之一,具有环境友好、机械性能优良等特点[5],提高水性聚氨酯的防腐性能将作为评价其工业化推广的重要指标。石墨烯具有优良的导电性能、热稳定性及化学稳定性[6-7]、超大比表面积及气体阻隔性能[8]等特点,使其应用于防腐涂料成为了可能。Wen等[9]制备了石墨烯-聚苯胺复合材料并与PVB复合,制备得到了石墨烯-聚苯胺-PVB复合涂层,降低了铜片在盐雾条件下的腐蚀速度。Liu等[10]将石墨烯涂敷于铝片表面,提高了铝片防腐性能。Li Ming等[11]采用阴极电泳沉积法将氧化石墨烯-羟基磷灰石复合涂层涂布于钛板表面,研究了氧化石墨烯用量对防腐性能的影响。目前,石墨烯与聚合物复合材料作为防腐涂层的研究主要以共混掺杂为主,其中溶剂型复合材料占绝大部分,而对石墨烯进行功能化修饰,并制备水性防腐复合涂料的研究较少。本文采用改进Hummers法[12-13]制备得到氧化石墨烯(GO),通过异佛尔酮二异氰酸酯对氧化石墨烯进行修饰改性,然后通过苯肼对其还原,制备得到异氰酸酯化石墨烯(IGN),通过逐步聚合法将IGN接枝到聚氨酯分子链上,分散得到石墨烯-水性聚氨酯复合乳液(IGN/WPU)。通过红外、AFM、SEM对IGN和IGN/WPU的结构和微观形貌进行分析,并研究了IGN用量对涂层及其防腐性能的影响。

1实验

1.1主要原料

异佛尔酮二异氰酸酯(IPDI),异佛尔酮二胺(IPDA),工业级,日本三井化学有限公司; 聚己内酯二元醇(PCL,Mn=1 000),工业级,日本大赛路有限公司;二羟甲基丁酸(DMBA)CP,江西南城红都化工科技开发有限公司;高碳天然鳞片石墨,粒度45~500 μm(325~32目),碳含量为85%~99.9%,工业级,青岛海达石墨有限公司;苯肼,试剂级,阿拉丁试剂;浓硫酸(H2SO4,98%)、硝酸钠(NaNO3)、高锰酸钾(KMnO4)、双氧水(H2O2,30%)、盐酸、丙酮、三乙胺(TEA),均为试剂级,国药控股有限公司;二月桂酸二丁基锡(DBTDL),CP,天津市福晨化学试剂厂;2,2,4-三甲基-1,3-戊二醇单异丁酸酯(成膜助剂),工业级,美国伊士曼化工集团;有机硅消泡剂,自制。丙酮及三乙胺使用充分干燥的4A分子筛除水;将DBTDL溶于丙酮中,制备成2%(质量分数)的溶液备用。

1.2氧化石墨烯(GO)的合成

把500 mL的三口烧瓶放入0 ℃冰水浴中,加入2 g天然鳞片石墨,然后加入1 g硝酸钠,再加入80 mL浓硫酸,混合均匀,搅拌反应30 min之后逐步加入6 g高锰酸钾(约90 min),添加完毕后,在冰水浴中继续搅拌反应2 h后,将烧瓶缓慢移入到35 ℃的恒温水浴中搅拌反应3 h,保持搅拌缓慢滴加90 mL去离子水反应1 h,再加入100 mL去离子水,然后冷却至室温,再加入6mL 30%的H2O2,溶液变成亮黄色。静置一晚,过滤,用5%的稀HCl洗涤至无SO42-离子(采用标准浓度BaCl2溶液滴定检测)。然后将所得的产物转移到离心管中,用去离子水,在5 000 r/min的转速下反复洗涤离心直至上清液pH值显中性,取出下层胶体,并置于35 ℃的真空干燥器内干燥72 h,最终产物为氧化石墨烯(GO)。

1.3异氰酸酯化石墨烯(IGN)的合成

改性氧化石墨烯(IGN)的合成方案如图1所示。取500 mg GO 与100 mL DMF置于装有搅拌的三口烧瓶中,在200 W的超声功率下超声2 h后将三口烧瓶置于80 ℃的水浴锅内,加入4.12 g IPDI,反应4 h后,得到异氰酸酯改性氧化石墨烯(IGO),降温至60 ℃加入苯肼2.06 g搅拌反应5 h。反应结束后将产物过滤并用675 mL的二氯甲烷清洗,将滤饼置于40 ℃的真空干燥箱内干燥24 h后,得到最终产物改性氧化石墨烯(IGN)放置在干燥器内备用。采用称重法计算得到IGN产率为79.25%。

1.4石墨烯-水性聚氨酯复合乳液的合成

IGN/WPU复合乳液制备中所用具体成分用量如表1所示。将一定量脱水后PCL、IGN及少量丙酮一并加入到装有温度计、搅拌器、回流冷凝管和通氮导管的四口烧瓶中,80 ℃搅拌2 h至IGN分散均匀,然后加入IPDI、DMBA,氮气保护,在80 ℃下反应3 h。将烧瓶置于水浴中降温至30 ℃,加入丙酮降低预聚体粘度,缓慢滴加三乙胺(TEA)中和30 min后,在高速搅拌下缓慢加入溶有IPDA的去离子水分散,然后40 ℃保温搅拌1 h,之后减压蒸馏脱除丙酮,制得含量为38%的IGN/WPU复合乳液,反应方程式如图1所示。

图1 IGN/WPU纳米复合乳液的制备方法

SampleWPUIGN/WPU-1IGN/WPU-2IGN/WPU-3IGN/WPU-4IGN/wt%00.250.50.751.0

1.5防腐涂料配制

取一定量的乳液,按质量比加入3%成膜助剂及适量消泡剂,搅拌30 min至液体均匀无泡,密封静置备用。

1.6漆膜的制备

根据《GB/T1727.92漆膜制备法》,使用制膜器(100 μm)在试板上快速均匀地沿纵向制膜,至涂膜干燥后,重复制膜2次,自然干燥24 h后,在50 ℃恒温干燥箱内干燥48 h。放入玻璃干燥器中冷却备用。试板为50 mm×120 mm×0.5 mm的低碳铁板用砂纸打磨去锈,无水乙醇清洗后烘干备用;90 mm×20 mm×3 mm的玻璃板,洗净,擦干备用。

1.7结构与性能表征

1.7.1红外光谱表征

采用德国Bruker公司VECTOR-22型傅立叶变换红外光谱仪测定GO、IGN、WPU及IGN/WPU的分子结构。

1.7.2原子力显微镜(AFM)

日本精工SPA400-SPI3800N原子力显微镜(AFM)在轻敲模式下观测GO和IGN的微观结构。

1.7.3扫描电镜(SEM)

日本HITACHI公司S-4800型扫描电镜(SEM)观察GO、 IGN、WPU与IGN/WPU复合材料断裂面的微观形貌。

1.8涂层及防腐性能测试

1.8.1涂层性能测试

采用离心法在离心机上以3 000 r/min离心10 min,观察有无破乳与结块现象对乳液机械稳定性进行测试;根据GB/T6 739-1996,测定漆膜的铅笔硬度;根据ISO2409-1992标准,采用画格法测定漆膜的附着力;按GB/T1732-93规定测试漆膜耐冲击性;根据GB/T6 1733-1993,测定漆膜的耐水性能。根据GB/T 16928-1997采用TSY-T1H塑料薄膜水蒸气透过率测试仪(济南兰光机电技术有限公司)测试胶膜气体透过率。

1.8.2防腐性能测试

根据GB/T1771-2007采用HJ-YW60盐水喷雾试验机(东莞市恒骏仪器设备有限公司)对防腐涂层耐盐雾性能进行测试。

1.8.3电化学性能测试

塔菲儿曲线的测定,以铂电极作为对电极,甘汞电极作为参比电极,采用AMETEK电化学工作站进行测试,测试条件:电解液为5%的NaCl水溶液,初始电压为-1.000 V,终止电压为2.000 V,扫描速率为0.01 V/s,等待时间为2 s。对所测定结果进行拟合,可得到极化电阻RP[15-16],腐蚀速率CR[17]和防腐效率PEF[18], 具体计算公式如下

(1)

其中,ba为阳极塔菲尔斜率,bc为阴极塔菲尔斜率,Icorr为腐蚀电流密度。

(2)

式中,M为金属铁的相对分子质量,D为铁的相对密度,V为价电常数,取值3 270 mol/A。

(3)

2结果与讨论

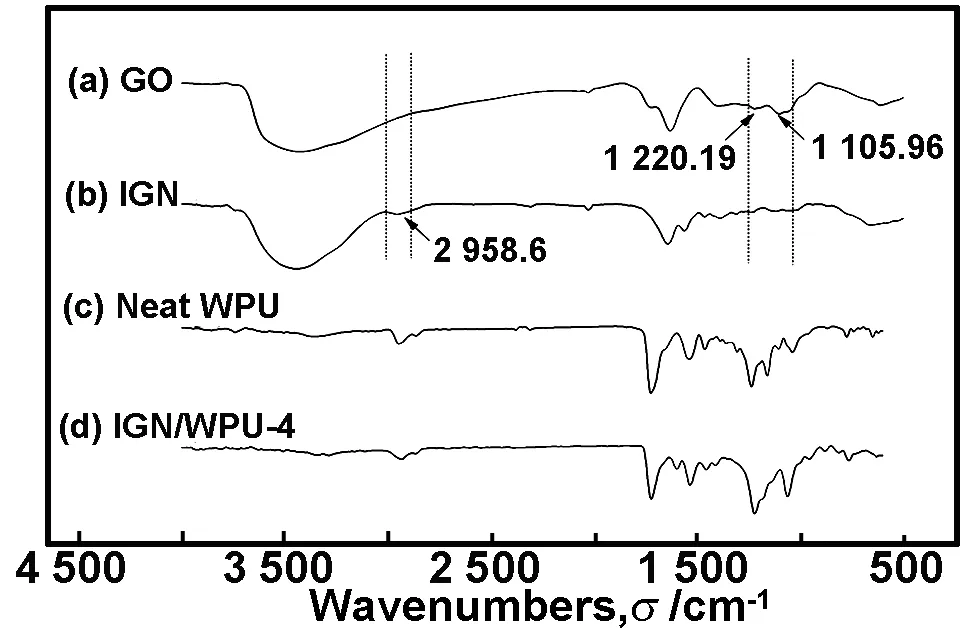

2.1FT-IR结构分析

图2 GO,IGN,WPU及IGN/WPU的红外谱图

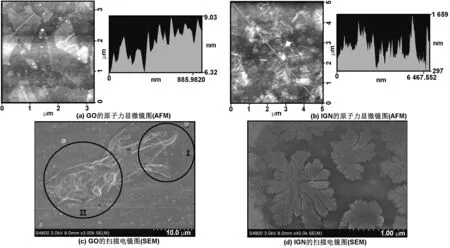

2.2GO、IGN的AFM图和SEM图分析

图3为GO及IGN的微观结构。图3(a)为氧化石墨烯GO的AFM图,观测GO的横截面曲线可以看出,GO片层厚度为2.71nm;图3(b)为异氰酸酯化石墨烯IGN的AFM图,其横截面曲线的最大厚度为13.62nm。GO明显表现出分离的纳米片结构,而IGN片聚集在一起,具有明显的褶皱形态。图3(c)为GO的SEM图,在图3(c)的Ⅰ区域可以看出明显的单层纳米结构,而在Ⅱ区域,GO褶皱现象明显,这是由于石墨烯的碳sp2杂化状态变成sp3杂化状态破坏了石墨烯原来平面结构,因此呈现出褶皱结构[19]。IGN的SEM图(图3(d))呈现出具有一定厚度的叶状片层结构。IGN形态的改变主要归结于具有强极性的氨基甲酸酯链段接枝到氧化石墨烯纳米片上,使得氧化石墨烯聚集在一起所导致的。

2.3WPU及IGN/WPU复合材料胶膜断裂面 扫描电镜(SEM)分析

纯WPU与IGN/WPU-4复合材料(1.0%(质量分数)IGN)胶膜断裂面的扫描电镜如图4所示。由图4可以看出,WPU胶膜表面有纳米级微小空隙,而IGN/WPU-4复合材料断面粗糙不平,并具有一定的层状结构,同时断裂面微小空隙消失。表明了异氰酸酯化石墨烯(IGN)填补了胶膜内部空隙,并与水性聚氨酯树脂形成了具有定向排列的相界面结合[20]。

图3 GO与IGN的原子力显微镜图(AFM);GO与IGN的扫描电镜图(SEM)

图4 纯WPU与IGN/WPU-4胶膜断裂面扫描电镜

2.4IGN含量对涂层的影响

由表2可以看出,随着IGN用量的增加,涂膜硬度提高,耐水性提高,抗冲击强度下降。由图1可以看出IGN表面羟基与聚氨酯分子链末端的异氰酸酯反应,共价键作用力使得聚合物在较小的应变条件下可达到明显的应力增加效应,另外边缘交联反应使得聚氨酯分子链内形成较强的界面相互作用,提高了聚合物的交联密度,所以胶膜硬度上升。而当m(IGN)=1.0%时,涂膜硬度为2H,耐水性达标,冲击后涂膜有微小开裂。

表2 IGN用量对复合涂膜性能的影响

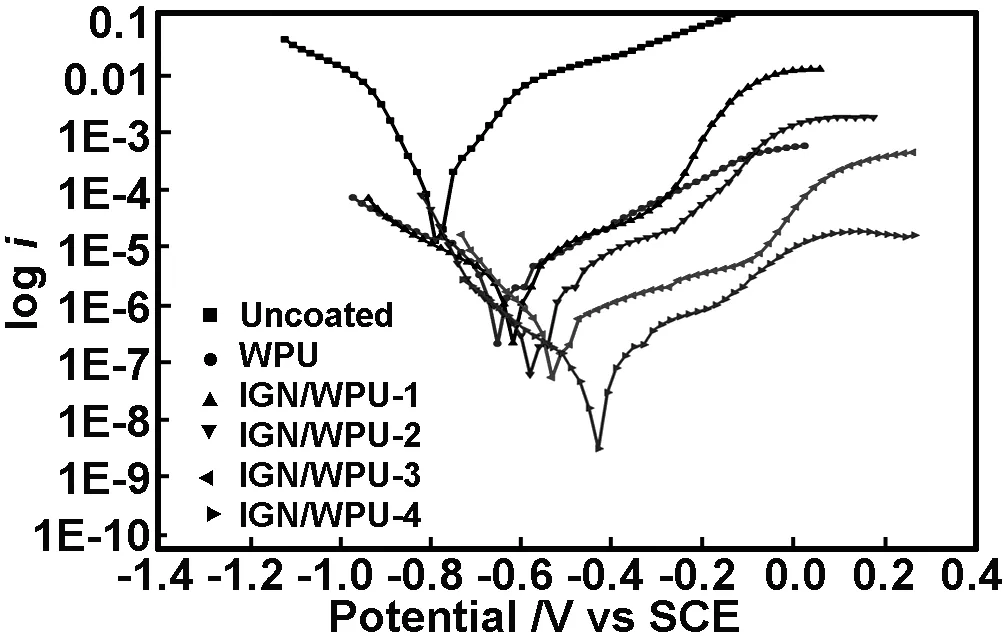

2.5IGN含量对防腐性能的影响

图5为空白金属板与涂装防腐涂层金属板的塔菲尔曲线。由图5可以看出,相比于空白金属铁板,采用水性聚氨酯涂装后的金属板自腐蚀电压提高,自腐蚀电流降低,说明该体系的水性聚氨酯涂层提高了铁板耐腐蚀性。一般来说,自腐蚀电压和极化电阻越大,自腐蚀电流与腐蚀速率越小,防腐涂层防腐效率越高[21]。电化学腐蚀测量结果如表3所示,随IGN含量增加,自腐蚀电压增加,自腐蚀电流下降,极化电阻增大,腐蚀速率降低,防腐效率增加。当m(IGN)=1%(质量分数)时,防腐效率与空白样相比提高了94.70%。由表3还可以看出,随IGN含量的增加,胶膜的气体阻隔效率提高,水蒸气透过率由174.52g/(m2·h)降低到51.98g/(m2·h),这一现象与胶膜断面扫描电镜结果相符(如图4所示)。众所周知,铁金属生锈的过程是水分子与氧气共同作用的结果,因此可以认为,异氰酸酯化石墨烯均匀分布于树脂内,填补了胶膜内部空隙,使得小分子扩散渗透途径变得更加曲折,有效地防止水和氧气接触到底层金属,所以IGN含量越高,气体透过率越低,防腐效率越高。

图5空白金属铁板与涂装防腐涂层金属铁板的塔菲尔曲线

Fig5Tafelplotsforpuresteel,WPUcoatedandIGN/WPUcoatedsteel

2.6耐盐实验

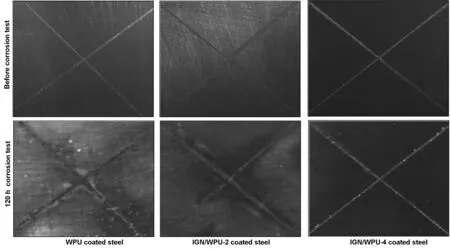

图6分别为WPU涂层,IGN/WPU-2和IGN/WPU-4对低碳铁耐盐雾性能的影响。

表3 电化学腐蚀测量结果及气体阻隔性能

图6 纯WPU与IGN/WPU乳液对金属铁板的耐盐雾测试的影响

从图6可以清楚的看出,经过石墨烯改性水性聚氨酯乳液涂装后,低碳铁的耐腐蚀性能提高,而纯水性聚氨酯乳液涂装的低碳铁横切口完全腐蚀,并且腐蚀向切口周围扩散更加明显。一般来说,切口区域为腐蚀反应的阳极区域,对应的阴极形成于阳极区域周围[22],由于溶解在涂层中的氧气所发生的还原反应在阴极区域,而石墨烯的引入阻碍了氧气和水分子进入该区域,阴极反应得以抑制,因此IGN/WPU涂装低碳铁的防腐性能相比于纯WPU涂层明显提高。

3结论

(1)通过逐步聚合反应,将异氰酸酯改性石墨烯(IGN)接枝到聚氨酯链上,成功地制备了水性异氰酸酯改性石墨烯/聚氨酯复合乳液。

(2)AFM结果表明氧化石墨烯接枝上高极性的氨基甲酸酯侧链而聚集成厚度为13.62nm的具有较大比表面积的褶皱片层;复合材料断裂面SEM表明DIGN均匀地分散到水性聚氨酯基材内,并具有定向排列的界面结合。

(3)相比于纯水性聚氨酯,IGN/WPU复合乳液涂层硬度及耐水性提高,塔菲尔曲线与耐盐雾实验表明,随IGN含量增加,涂膜自腐蚀电压增加,自腐蚀电流下降,涂层防腐效率提高。当m(IGN)=1%(质量分数)时,涂层铅笔硬度为2H,附着力为0级,水蒸气透过率降低到51.98g/(m2·h),防腐效率与空白样相比提高了94.70%,防腐性能最佳。

参考文献:

[1]ChangKCg,HsuMH,LuHI,etal.Room-temperaturecuredhydrophobicepoxy/graphenecompositesascorrosioninhibitorforcold-rolledsteel[J].Carbon, 2014, 66(1): 144-153.

[2]NesterovaT,KimDJ,KiilSl.Synthesisofdurablemicrocapsulesforself-healinganticorrosivecoatings:acomparisonofselectedmethods[J].ProgressinOrganicCoating, 2011, 70(4): 342-352.

[3]KalendaA,KalendovA,tenglV,etal.Propertiesofsurface-treatedmicainanticorrosivecoating[J].ProgressinOrganicCoatings, 2004, 49(4): 137-145.

[4]BlusteinG,RomagnoliR,JenJA,etal.Zincbasicbenzoateaseco-friendlysteelcorrosioninhibitorpigmentforanticorrosiveepoxy-coatings[J].ColloidsandSurfacesA:PhysicochemEngAspects, 2006, 290(1): 7-18.

[5]DelpechMC,CoutinhoFMB.Waterborneanionicpolyurethanesandpoly(urethaneurea)s:influenceofthechainextenderonmechanicalandadhesiveproperties[J].PolymerTesting, 2000, 19(8): 939-952.

[6]LiuL,RyuS,TomasikMR,etal.Grapheneoxidation:thickness-dependentetchingandstrongchemicaldoping[J].NanoLetters, 2008, 8(7): 1965-1970.

[7]DedkovYS,FoninM,LaubschatC,etal.Apossiblesourceofspin-polarizedelectrons:theinertgraphene/Ni(111)system[J].AppliedPhysicsLetters, 2008, 92(18): 052506-052512.

[8]BunchJS,VerbridgeSS,AldenJS,etal.Impermeableatomicmembranesfromgraphenesheets[J].NanoLetters, 2008, 8(8): 2458-2462.

[9]SunWen,WangLida,WuTingting,etal.Synthesisoflow-electrical-conductivitygrapheme/pernigranilinecompositesandtheirapplicationincorrosionprotection[J].Carbon, 2014, 79(11): 605-614.

[10]LiuJianhua,HuaLei,LiSongmei,etal.Graphenedipcoatings:aneffectiveanticorrosionbarrieronaluminum[J].AppliedSurfaceScience, 2015, 327(1): 241-245.

[11]LiMing,LiuQian,JiaZhaojun,etal.Grapheneoxide/hydroxyapatitecompositecoatingsfabricatedbyelectrophoreticnanotechnologyforbiologicalapplications[J].Carbon, 2014, 67(2): 185-197.

[12]PhamTA,ChoiBC,JeongYT.Facilecovalentimmobilizationofcadmiumsulfidequantumdosongrapheneoxidenanosheets:preparation,characterization,andopticalproperties[J].Nanotechnology, 2010, 21(1): 465603-465610.

[13]HummersWS,OffemanRE.Preparationofgraphitieoxide[J].JournaloftheAmericanChemicalSociety, 1958, 80: 1339-1343.

[14]XiaZ,TuWP,ChenHQ.Film-formationprocessofacrylicpolyuethanecoatingsystem(Ⅰ)stimationofsolventdiffusioncoefficients[J].JournalofChemicalIndustryandEngineering,2003, 54(10): 1442-1445.

[15]HuangTC,SuYA,HuangHY,etal.Advancedanticorrosivecoatingspreparedfromelectroactiveepoxy-SiO2hybridnanocompositematerials[J].ElectrochimicaActa, 2011, 56(17): 6142-6149.

[16]HuangTC,YehTC,HuangHY,etal.Electrochemicalinvestigationsoftheanticorrosiveandelectrochromicpropertiesofelectroactivepolyamide[J].ElectrochimicaActa, 2012, 63(29):185-191.

[17]YehTC,HuangTC,HuangHY,etal.Electrochemicalinvestigationsonanticorrosiveandelectrochromicpropertiesofelectroactivepolyuria[J].PolymerChemistry, 2012, 3(8): 2209-2216.

[18]HuangTC,YehTC,HuangHY,etal.Electrochemicalstudiesonaniline-pentamer-basedelectroactivepolyimidecoating:corrosionprotectionandelectrochromicproperties[J].ElectrochimicaActa, 2011, 56(30): 10151-10158.

[19]PokharelP,LeeDS.Highperformancepolyurethanenanocompositefilmspreparedfromamasterbatchofgrapheneoxideinpolyetherpolyol[J].ChemicalEngineeringJournal, 2014, 253(1): 356-365.

[20]LiJ,VaismanL,MaromG,etal.Brtreatedgraphitenanoplateletsforimprovedelectricalconductivityofpolymercomposites[J].Carbon, 2007, 45(4): 744-750.

[21]ChangCH,HuangTC,PengCW.Novelanticorrosioncoatingspreparedfrompolyaniline/graphenecomposites[J].Carbon, 2012, 50(14): 5044-5051.

[22]ParkJH,ParkJM.Electrophoreticdepositionofgrapheneoxideonmildcarbonsteelforanti-corrosionapplication[J].Surface&CoatingsTechnology, 2014, 245(15): 167-174.

Synthesisandanticorrosivepropertiesofwaterborneisocyanatefunctionalizedgraphene/polyurethanenanocompositeemulsion

ZHUKe1,LIXiaorui1,LIJingyi1,2,FEIGuiqiang1,WANGJiao1

(1.KeyLaboratoryofAuxiliaryChemistry&TechnologyforChemicalIndustry,MinistryofEducationShaanxiUniversityofScience&Technology,Xi’an710021,China;2.WeinanNormalUniversity,Weinan714099,China)

Abstract:Waterborneisocyanatefunctionalizedgraphene/polyurethanenanocompositeemulsionhasbeenpreparedthroughstepbysteppolymerizationreaction,whichisocyanatefunctionalizationofgrapheneisgraftedtothewater-bornepolyurethanechainsection.Fouriertransforminfaredspectrometer(FT-IR),atomicforcemicroscope(AFM)andscanningelectronmicroscope(SEM)wereusedtocharacterizethestructuresofGO,IGN,WPUandIGN/WPU;theeffectofIGNcontentonthepropertiesofcompositeemulsionasmetalanti-corrosioncoatingwassystematicallystudied.Theresultsshowthathardness,barrierpropertytovaporandanticorrosiveefficiencyofthecompositecoatingincreasesasIGNcontentisincreasing.Whenm(IGN)=1wt%,thecoatinghardnessupto2h,watervaportransmittancedecreasedto51.98g/(m2·h),anticorrosiveefficiencyincreasedby94.70%comparedwithblanksample.

Keywords:waterbornepolyurethane;graphene;compositematerial;metal-anticorrosion

文章编号:1001-9731(2016)06-06016-06

* 基金项目:国家自然科学基金资助项目(21204046,51373091);陕西省教育厅重点实验室资助项目(13JS018,14JS014)

作者简介:朱科(1986-),男,西安人,在读博士,师从李小瑞教授,主要从事精细高分子、有机高分子功能材料合成等研究。

中图分类号:TQ323.8

文献标识码:A

DOI:10.3969/j.issn.1001-9731.2016.06.004

收到初稿日期:2015-06-02 收到修改稿日期:2015-12-18 通讯作者:朱科,E-mail: zhuke521521@163.com