HXN5型机车药芯焊丝打底焊裂纹控制措施

张志成 李中彦 石 敏 刘 军

(中车戚墅堰机车有限公司 江苏常州 213011)

HXN5型机车药芯焊丝打底焊裂纹控制措施

张志成李中彦石敏刘军

(中车戚墅堰机车有限公司江苏常州213011)

摘要:HXN5型机车转向架、车架钢结构件的焊接采用药芯焊丝二氧化碳气体保护焊,生产过程中,T形接头HV坡口打底层焊缝约60%的长度内出现纵向裂纹。分析了裂纹产生的原因,提出了改进工艺和焊工操作法的措施,取得良好的效果。

关键词:内燃机车; 药芯焊丝; T形接头HV坡口; 裂纹; 控制措施

0引言

HXN5型机车是我国从美国GE公司引进的大功率内燃机车,首批试制由GE公司完成,中车戚墅堰机车有限公司批量生产,转向架、车架钢结构件的焊接采用药芯焊丝二氧化碳气体保护焊,焊丝为TWE711Ni。药芯焊丝气体保护焊接具有高效、节能特征的新工艺,在美国、日本已被广泛采用,主要用于中厚板的焊接。通过焊接工艺评定试验,该焊丝的机械性能稳定,满足设计要求。生产中发现,T形接头HV坡口打底层焊缝普遍出现焊接不连续的纵向微裂纹,长度之和约占焊缝总长度的60%,严重影响机车安全。本文分析了裂纹产生的原因,提出了改进工艺和焊工操作法的控制措施,取得良好的效果。

1焊接结构分析

裂纹集中出现在HV形坡口的打底层焊缝,由于此类坡口背面无焊接衬板,坡口根部一般都有组装间隙3 mm左右,打底焊接完毕后清理焊渣发现,焊缝中心有10~50 mm长度不一的纵向微裂纹,大多不连续,长度之和约占焊缝总长度的60%。鉴于裂纹的这种普遍性规律,考虑首先对焊件的结构进行分析,以牵引梁装配为例,如图1所示。

这是两条由竖放的下立板一、下立板二和水平放置的盖板组成的焊缝,下立板一、下立板二厚10 mm,盖板厚20 mm。焊接前,牵引梁上半部和下半部分别已组焊成箱形结构,此工序是上下部分“合二为一”组焊成牵引梁装配。

图1牵引梁装配

名义坡口角度45°,钝边0~1 mm,生产中装配间隙一般3 mm左右,装配后形成一条坡口角度为45°的HV形坡口焊缝。在同样的焊接规范条件下焊接,与V形坡口焊缝相比,HV形坡口焊缝容易形成焊缝有效厚度(S)较大,焊缝宽度(C)较小的焊缝截面形状,使得焊缝形状系数(C/S)较小。

深入发现,出现裂纹的焊缝大多有下列情况:① HV坡口横焊位置焊接(PC)。② 坡口角度小于40°。③ 装配间隙大于3 mm。④ 焊缝厚度一般在3~4 mm。显而易见,这是一种“深而窄”的焊缝截面。

2裂纹成因分析

从焊接理论分析认为,此类焊缝裂纹属于典型的热裂纹。结合工件分析确定,低熔共晶体是产生焊接热裂纹的内因,拘束度大导致焊缝产生的焊接应力是产生焊接热裂纹的外因,两者的共同作用造成了热裂纹的产生。

其深层原因,是焊缝金属从熔池中高温的液体金属状态冷却至常温的固体状态,经历了两次结晶过程,即从液相转变为固相的一次结晶过程和焊缝金属出现同素异构转变的二次结晶过程。鉴于焊缝熔池的一次结晶对焊缝的许多缺陷如气孔、热裂纹、夹杂和偏析等大都是在一次结晶过程中产生的,所以决定从焊缝一次结晶过程入手,查找产生裂纹的系统原因。

2.1熔池结晶过程中低熔共晶体的聚集

2.1.1熔池结晶过程

在焊接过程中,随着电弧的移动,熔池液体金属温度逐渐降低,液体金属中有局部原子开始有规则地排列形成原始的微小晶体—晶核。在熔池中,最先出现晶核的部位在熔合线上,因为在整个熔池中温度最高点是熔池前端的中心,熔合线处散热条件好,是熔池中温度最低的地方,也是最先达到凝固温度的部位。随着熔池温度不断降低,晶核开始向着与散热方向相反的一方长大。由于受到相邻长大晶体的阻挡,晶体只能向熔池中心生长,形成柱状结晶,当柱状晶体互相接触时,焊缝这一端面的结晶过程结束。

2.1.2焊缝结晶过程中偏析现象

熔池在一次结晶过程中,冷却速度快,已凝固的焊缝金属中化学成分来不及扩散,因此合金元素的分布不均匀,形成偏析现象。焊缝的偏析主要有三种,显微偏析、区域偏析、层状偏析。而焊缝形状不合理是造成区域偏析的重要原因。

在结晶过程中,随着柱状晶体不断长大和推移,会把一些熔点低、凝固晚的低熔共晶体赶到熔池的中心,使熔池中心的杂质比其他部位多,形成区域偏析。焊缝断面的形状不同,使产生偏析的地点发生变化。影响情况如图2所示:

(a)(b)

图2焊缝断面形状对偏析分布的影响

比较得知,窄而深的焊缝时,柱状晶的交界在中心,因此有较多的杂质聚集在焊缝的中心,如图2中(a)所示,极易产生热裂纹。宽而浅的焊缝时,杂质聚集在焊缝的上部,如图2中(b)所示,这种焊缝有较高的抗热裂纹能力。结合此焊缝结构的特殊性可知,HV形坡口焊缝宽度为V形坡口的1/2,因此HV形坡口较容易出现低熔共晶体的聚集。

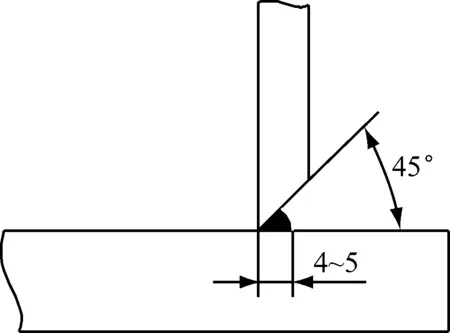

在理论上,焊缝形状系数值应控制在1.3~2之间较为合适,过大,焊缝形状宽而浅,焊缝强度不够,浪费焊接材料;过小,焊缝形状窄而深,易造成低熔共晶体聚集。以工艺要求中坡口角度45°,无钝边,组装间隙2~3 mm,打底焊缝有效厚度4~5 mm为例,如图3所示:

图3 打底焊缝

由此可得:

焊缝宽度(C)=tg45°×(4~5)+(2~3)≈7 mm

焊缝形状系数=焊缝宽度(C)/ 焊缝有效厚度(S)=7/5=1.4

通过计算得出,按工艺要求进行配件加工、组装,焊缝形状系数值为1.4,较合理,当组装间隙减小、坡口角度减小,就会使焊缝形状系数值小于1.3,造成低熔共晶体聚集趋势增加,热裂纹产生趋势增大。

2.2焊接收缩应力

由于焊接过程是一个局部加热的过程,焊缝金属从液体变为固体时,体积会缩小而周围的金属会阻碍这些收缩,这样焊缝就受到一定的拉应力作用,正常情况下拉应力并不会造成裂纹,只有当低熔共晶体或拉应力两者之一发生突变,才会造成裂纹。

由于转向架和车架多为10~30 mm的钢板组焊而成,焊缝尺寸大,焊缝密集,牵引梁上部和下部组焊完毕,形成一个刚性较大的箱形结构,刚性拘束更大;如果组装间隙大于3 mm,由于牵引梁上下部拘束度过大,也容易产生裂纹坡口焊缝焊后没有收缩的余地,巨大的焊接应力作用在坡口焊缝上,很容易造成了热裂纹的产生。

通过以上分析得出结论,由于焊接结构的特点,焊缝形状系数较小,在坡口加工尺寸和组装间隙等因素的影响下,使焊缝形状系数过小,低熔共晶体被挤向焊缝中心,加上工件结构钢性较大,焊接顺序不合理,造成焊接应力增加,在两者的共同作用下,形成焊接热裂纹。

3裂纹控制措施

在确认焊接裂纹产生原因的基础上,在工艺和操作上采取了一系列针对性控制措施。

1) 控制坡口加工尺寸。立板坡口需铣床加工,控制直线度,立板坡口角度45°~50°,钝边0~1 mm,以适当增加焊缝宽度。

2) 合理的组装、焊接工艺。组装时,控制装配间隙,间隙2~3 mm。焊接时,严格焊接参数,焊接电流210~240 A,电弧电压23~26 V。

3) 控制焊缝形状系数。由于焊缝形状系数过大,焊缝过薄,强度不够,焊缝形状系数过小,焊缝过厚,低熔共晶体会集中到焊缝中心,易产生热裂纹。通过调整适合的焊接电流、电弧电压、焊接速度等参数,使打底层焊缝有效厚度在4~5 mm,焊缝宽度5 mm左右,焊缝形状系数控制在1.3~2以内。

4) 适当焊接位置和合适的运条方法。尽量在平焊位置(PA)焊接,焊枪做适当的前后摆动,有利于搅拌熔池,使熔池缓冷,便于杂质浮到焊缝表面,避免聚集在焊缝中心,降低热裂纹产生趋势。

4结论

药芯焊丝二氧化碳气体保护焊HV坡口时,打底焊缝易产生纵向裂纹,主要原因是结构拘束度大和焊缝形状系数小,通过实践,需从坡口尺寸、组装工艺、焊接参数和运条方法上采取措施,有效预防焊接裂纹。

参考文献:

[1]崔忠圻.金属学与热处理[M].北京:机械工业出版社,2000: 58-62.

[2]邹增大.焊接材料、工艺及设备手册[M].北京:化学工业出版社,2011: 35-37.

[3]中国机械工程学会.焊接学会焊接手册[M]. 北京:机械工业出版社,1992: 7-11.

收稿日期:2015-12-28

作者简介:张志成(1979-),男,工程师,主要研究方向:机车钢结构件焊接

中图分类号:TG 441.7

文献标志码:A

文章编号:1672-2434(2016)03-0031-03

Control Measures of Backing Welding Cracks of Flux-cored Wire of HXN5 Locomotive

ZHANG ZhichengLI ZhongyanSHI MinLIU Jun

(CRRC, Qishuyan CO., Ltd., Changzhou 213011, China)

Abstract:CO2 arc welding with Flux-Cored Wire is applied in bogie frame and underframe steel structures of HXN5 locomotives. It is found that longitudinal crack may happen in 60% length of backing weld of T joint HV-groove. This paper analyzes the reasons of these cracks, and provides measures of process improvement and welder operating methods which have achieved good effect.

Key words:locomotive; flux-cored wire; T joint HV-groove; cracks; control measures