植筋胶合木杆件拉压性能试验1)

左宏亮 韩晓彬 左煜 郭楠

(东北林业大学,哈尔滨,150040) (哈尔滨工业大学) (东北林业大学)

植筋胶合木杆件拉压性能试验1)

左宏亮韩晓彬左煜郭楠

(东北林业大学,哈尔滨,150040)(哈尔滨工业大学)(东北林业大学)

摘要将钢筋植入樟子松胶合木端部形成植筋胶合木杆件,研究不同钢筋直径、植入深度、胶层厚度等因素对植筋胶合木杆件拉压性能的影响。采用自行设计的14组84个植筋胶合木杆件,通过传统的两端对拉试验及创新的钢螺帽辅助受压试验,分析其荷载-位移关系曲线、极限承载力、破坏形态与破坏机理。结果表明:随钢筋直径增加,受拉试件极限承载力提高了4.1%~17.13%,受压试件极限承载力提高了25.35%~39.10%,钢筋直径对受压杆件极限承载力影响较大;随植入深度增加,受拉试件极限承载力提高了35.69%~70.21%,受压试件极限承载力提高了34.14%~41.12%,植入深度对杆件受拉及受压极限承载力均产生显著影响;胶层厚度对杆件受力性能影响较小,考虑经济性因素,同时方便试件加工制作,合理的胶层厚度选为2~4 mm。

关键词樟子松;胶合木;植筋胶合木;拉压性能

木结构的形式已从传统木结构向现代木结构转变,新型工程木材胶合木即是其一。如今,木结构得以借鉴钢结构体系的技法,辅以不同材料与设施,实现大跨度、大空间上的突破。结合发展趋势,本文提出一种新型的大跨空间木结构杆件,将钢筋植入胶合木端部,由端部钢筋和胶合木构成的杆件作为空间木结构的基本单元;再通过金属球铰结点组成空间木结构体系,以轴向受力最大限度地发挥木材的性能。为此,通过研究钢筋和胶合木的连接性能,研发出合理可靠的受力杆件,是发展并推广应用此种空间木结构的基础[1-8]。

国内外学者通常是基于花旗松和SPF(云杉-松木-冷杉)等国外胶合木品种进行的试验研究[9-12]。针对我国木材种类的分布,并发挥地区的特色与优势,本文选用樟子松为原材料,对樟子松胶合木经植筋形成的杆件的形状进行改进,以便于通过球铰结点进行相互连接;通过受拉、受压试验,分析其破坏形式、破坏机理以及钢筋直径、植筋深度、胶层厚度对杆件受力性能的影响,旨在为樟子松植筋胶合木杆件应用于实际工程提供参考。

1材料与方法

1.1材料性能

试验用樟子松胶合木层板厚度20 mm,共5层胶合而成。为避免不必要的误差,本试验所有樟子松均为同一批次,并根据相关文献[13]及GB/T 1938—2009《木材顺纹抗拉强度试验方法》进行木材顺纹抗拉抗压材性试验,抗拉强度78.32 MPa、抗压强度33.47 MPa、弹性模量9 237.58 MPa。

选用HRB400级钢筋进行植筋连接,钢筋直径按每组试验要求分别为18、20、22、25 mm,钢筋的力学性能测试数据见表1。

植筋胶主剂选用凤凰牌E51双酚A型环氧树脂,主要质量参数:环氧值0.51~0.53,水解氯质量分数≤0.05%,黏度9.0~11.0 mPa·s,外观为透明无机械杂质的液体。同时,选用593#固化剂配合使用,固化剂与主剂质量比为1∶4。

表1 钢筋力学性能指标

1.2试件设计

设计制作84个胶合木植筋杆件,受拉和受压试件各7组,每组6个。考虑到该杆件作为桁架杆件与球铰节点相连,本试验对试件形状进行改进,用锥形试件代替以往的棱柱体试件。根据每组试件研究内容的不同,按照相应深度及直径要求在试件端部进行钻孔,受拉试件两端钻孔,受压试件在锥形截面端钻孔,钻孔直径根据钢筋直径和胶层厚度而定。试件形式见图1,试件设计参数见表2。为尽量减小锚固端对试验端的影响,在设计时保证试件锚固端植筋深度≥1.2倍的试验端植筋深度,为方便试件制作统一选取300 mm;受压杆件试验端设计与受拉杆件试验端完全相同。

1.3试验方法

受拉试件由试验机拉伸区间上下两个钳口加持试件两端植入的钢筋进行拉伸试验。为了受压试验的顺利进行,将钢筋一端打50 mm螺纹,钢筋另一端作为植筋端植入受压试件;同时制作边长100 mm、厚度50 mm的正六边形钢螺帽,其螺纹与钢筋的螺纹完全吻合,以此配合受压试件进行受压试验;所有试件在加载过程中,均控制在300 s内破坏[14]。

Dr为受拉试件锚固端打孔直径;dh为试验端打孔直径;数据单位为mm。

组别钢筋直径(ds)/mm植入深度(h)/mm胶层厚度(l)/mm钻孔直径(dh)/mmL1/Y118250222L2/Y220150224L3/Y320200224L4/Y420250224L5/Y522250226L6/Y620250428L7/Y720250632

注:L为受拉试件,Y为受压试件,每组受拉、受压试件均为6个;受拉试件锚固端打孔直径32 mm、钢筋直径25 mm、植入深度300 mm、胶层厚度3.5 mm。

采用WAW-2000A万能试验机进行试件受拉与受压试验(见图2)。采集极限破坏荷载,以及试件整体受拉与受压位移。

图2 试验加载图

2结果与分析

2.1试件破坏形态

2.1.1受拉试件

加载初期,位移增长缓慢,随着荷载的上升,试件内部发出细微的脆裂声;当荷载增加到极限荷载的10%左右时,杆件会发出钢筋挣脱胶层包裹以及胶层碎裂的声音;最后出现爆裂的巨响,同时绝大部分杆件木材发生劈裂。试件破坏形态大致可以分为以下几种:

劈裂破坏(见图3(a))。随着荷载的增大,试件端部产生微小的裂缝,随后裂缝不断增大,在出现巨大响声时木材明显劈裂,荷载直线下降。此种破坏属于脆性破坏,破坏发生较突然,产生劈裂破坏的原因主要有以下两点:一是杆件植筋制作时,钢筋垂直居中产生的误差使试件两端对拉时产生偏心受力;二是试验进行过程中,由于钢筋的肋对胶层及木材的挤压、剪胀作用,当作用力产生的环向应力大于木材的横纹抗拉强度时便会发生劈裂破坏。

拉出破坏(见图3(b))。拉出破坏分为两种:①胶层周围木材发生剪切破坏。随钢筋和胶层一同拉出,试验中有少量试件呈现此种破坏模式。环绕胶层的部分木纤维随着钢筋和胶层一起被拔出一段距离,但是卸荷后恢复原状。由文献[15]可知,试件在受拉时,钢筋周围应力随深度增加而逐渐减小,试件端部应力较大,端部部分胶层与木材随钢筋变形伸长而被拉断,并随钢筋伸长被拉出,卸荷后钢筋恢复原状态,被拉出的胶层和木纤维恢复到原位。此种破坏形式多见于植筋深度较小的试件中。②钢筋与胶层脱开被拉出。钢筋随着荷载的增大向外伸展并滑移,卸荷后基本恢复到原来的位置。

组合型破坏(见图3(c))。试件发生破坏为胶层与木材界面破坏和劈裂破坏的组合;或是钢筋与胶层界面破坏和劈裂破坏的组合。试件破坏后,在端部能观察到劈裂裂缝或者胶层周围木材剪切破坏痕迹,以及在孔口处钢筋与胶层脱开产生的裂缝。

(a)劈裂破坏(b)拉出破坏(c)组合破坏

图3受拉试件破坏形态

2.1.2受压试件

植筋试件在钢筋端部拧上钢螺帽后进行受压试验。前期荷载增长迅速,位移增长幅度较小;当达到极限荷载的65%左右时,内部开始有脆裂声音出现;随着爆裂的巨响声的产生,试件端部发生劈裂破坏,荷载直线下降;继续加载,试验荷载变化幅度较小,此时仍然有胶层与钢筋脱开及其相互挤压使得胶层破裂的声音。试件的破坏形态主要有以下几种:

钢筋压弯(见图4(a))。出现此现象的大部分试件,是因为植筋制作过程中钢筋未能保证垂直居中,植筋后有较大的倾斜或者偏移都易产生压弯现象;此外,在第1组试件中,压弯现象较密集。除上述原因外,18 mm钢筋刚度相对较小,长细比相对较大,也是出现压弯现象的重要因素。

钢筋刺入(见图4(b))。钢筋随着荷载的增大逐渐被压进试件内部一小段距离,也有巨响声与脆裂声出现,但是试件外观无明显变化,孔口胶层与钢筋界面产生裂缝。和受拉试件不同的是,卸荷后钢筋不能完全恢复,仍保持一定的压进量。

钢筋刺入,木材开裂(见图4(c))。钢筋受压后向内压缩钢筋底面范围内的木纤维,同时向四周挤压胶层与木材,试件端部发生木材劈裂破坏,孔口胶层与钢筋界面开裂。

(a)钢筋压弯(b)刺入破坏(c)刺入后劈裂破坏

图4受压试件破坏形态

2.2试件加载荷载-位移曲线

受拉试件,试件在加载初期,试验机夹具逐渐夹紧,在此过程内试件荷载-位移曲线呈非线性走势(见图5(a));随着荷载的增加,夹具夹紧,荷载-位移曲线斜率有所增大,且曲线大致呈线性增长(见图5(a));当荷载达到最大值时,试件发生破坏,此时荷载直线下降,继续加载,荷载仅小幅度增长后继续下降(见图5(a))。植筋深度较小的试件承载力明显较低(见图5(a)中L2);胶层厚度越大,试件整体位移及承载力明显降低(见图5(a)中L7);钢筋直径的增大对承载力提高较明显,同时整体位移略有下降(见图5(a)中L5)。

由图5(b)可以看出:受压试件荷载-位移曲线较受拉试件不同,其斜率非常大,所有试件曲线趋势很陡峭。在试验初期,曲线大致呈直线迅速上升,当试件接近极限荷载时,曲线增长速度明显下降,荷载甚至会出现小幅度下降,随后荷载再次上升;当其达到极限荷载时,试件破坏,曲线中出现直线下降段。胶层厚度的增大使得试件整体位移明显增大,同时其承载力也有了较大提高(见图5(b)中Y7);植筋深度较小的试件,承载力明显偏低(见图5(b)中Y2);钢筋直径变化导致承载力发生明显提升,整体位移变化不大。

(a)受拉试件(b)受压试件

图5典型荷载-位移曲线

2.3影响承载力因素

通常木材的密度、含水率、木材纹理及钢筋夹角、植筋边距、钢筋直径、植筋深度、胶的种类及成分、胶层厚度等都会对杆件承载力产生影响,本试验仅选择钢筋直径、植筋深度及胶层厚度作为主要研究对象。

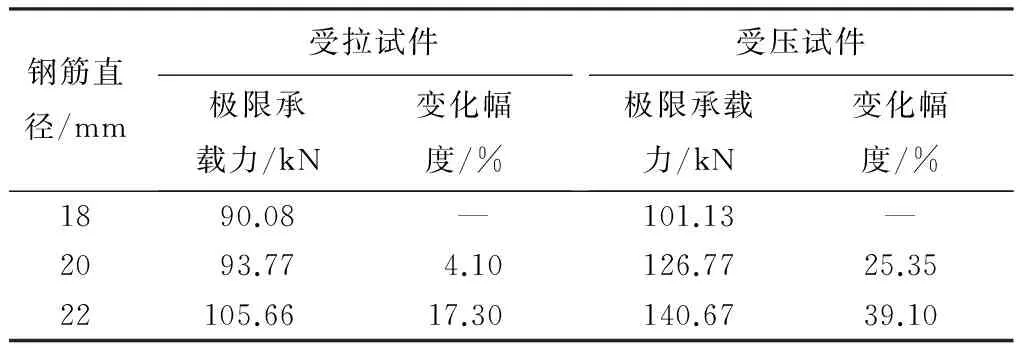

2.3.1钢筋直径

试验选取3种钢筋直径,在相同植入深度、胶层厚度情况下进行对比试验;表3给出了不同钢筋直径时杆件极限承载力的变化幅度。在受拉试件中,随着钢筋直径的增加,极限承载力有所提高,但幅度并不很大;钢筋与胶层界面的名义剪切强度范围5.97~6.37 MPa,胶层与木材界面的名义剪切强度范围4.98~5.22 MPa,名义剪切强度变化很小;钢筋直径的增加使胶层与木材界面及胶层与钢筋界面的粘结面积增大,能够提供更多的嵌固咬合力,从而使极限承载力有所提高。对于受压试件,极限承载力则产生了较大幅度的提高,钢筋与胶层界面的名义剪切强度范围7.16~9.54 MPa,胶层与木材界面的名义剪切强度范围5.86~8.00 MPa。与受拉试件相比,受压时,由于端部木材对钢筋的阻挡,木材充分发挥了其优良的抗压性能,试件极限承载力大幅度提高,受压试件名义剪切应力也相应提高。

表3 不同钢筋直径时试件极限承载力的变化

注:植入深度250 mm、胶层厚度2 mm。

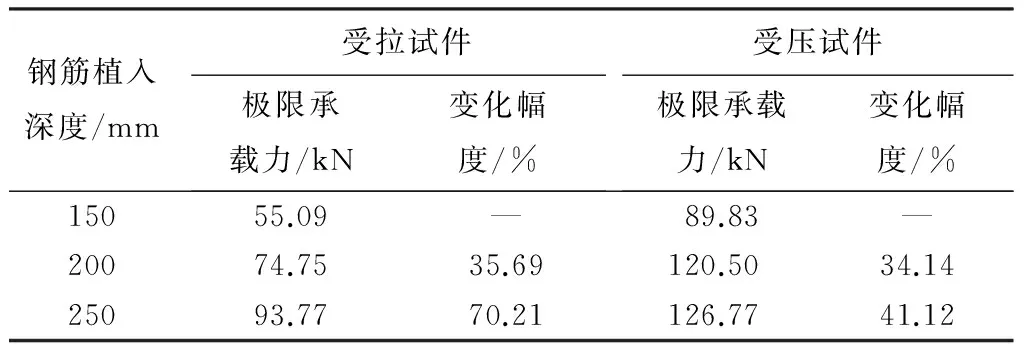

2.3.2植入深度

选取3种植入深度,在相同钢筋直径、胶层厚度情况下进行对比试验;表4给出了极限承载力及变化幅度。在受拉试件中,极限抗拉承载力整体提高幅度较大;钢筋与胶层界面的名义剪切强度范围5.85~5.97 MPa,胶层与木材界面的名义剪切强度范围4.87~4.98 MPa,名义剪切强度变化不大,且稳定在合理范围内。在受压试件中,极限抗压承载力增长有明显放缓的趋势;钢筋与胶层界面的名义剪切强度范围8.07~9.59 MPa,胶层与木材界面的名义剪切强度范围6.73~8.00 MPa;钢筋受压后,过大的变形对周围胶层及木材的挤压剪胀作用,导致试件端部木材发生劈裂破坏,对受压试件,植筋深度达到一定程度后,深度继续增加对试件抗压极限承载力提高有限。

2.3.3胶层厚度

选取3种胶层厚度,在相同钢筋直径、植入深度情况下进行对比试验;表5给出了不同胶层厚度时的极限承载力及变化幅度。受拉试件中,增加胶层厚度,极限承载力增加后趋于平缓,胶层与木材界面的名义剪切强度范围3.45~4.98 MPa。受压试件中,极限承载力反而会出现下降的趋势,胶层与木材界面的名义剪切强度范围5.61~6.73 MPa。理论上,胶层厚度的增大会发挥胶层自身弹性,使杆件内部应力分布更加均匀,从而极限承载力增大。而在实际试验中,抗拉与抗压极限承载力均变化不大,主要原因:胶层厚度增加,减小了植筋杆件端部木材的截面尺寸,试件极限承载力未能达到理论值,木材过早发生劈裂,胶层未能充分发挥其特性,导致试件极限承载力变化不大。

表4 不同钢筋植入深度时试件极限承载力的变化

注:钢筋直径20 mm、胶层厚度2 mm。

表5 不同胶层厚度时试件极限承载力的变化

注:钢筋直径20 mm、植入深度250 mm。

3结论

受拉试件破坏形态,主要有劈裂破坏、拉出破坏、组合破坏等形式;受压试件破坏形态,主要有钢筋压弯、钢筋刺入、钢筋刺入后木材劈裂等形式。

随着钢筋直径的增大,试件抗拉和抗压极限承载力均有所提高,试件抗压极限承载力的提高更为显著;随着钢筋植入深度的增加,试件抗拉、抗压极限承载力均有大幅度提高。

与钢筋直径和植入深度相比,胶层厚度的变化对杆件受力性能影响不大。随着胶层厚度的增大,注胶量会显著增加,考虑到经济因素,建议胶层厚度选取2~4 mm。

参考文献

[1]杜春宇,喻从浩.绿色·空间·建构:现代西方木结构建筑解读[J].新建筑,2005(5):17-21.

[2]彭相国.现代大跨度木建筑的结构与表现[D].哈尔滨:哈尔滨工业大学,2007.

[3]祝恩淳,周华樟.层板胶合木拱的蠕变屈曲[J].沈阳建筑大学学报(自然科学版),2009,25(4):640-643,655.

[4]瞿芹,郑晓燕,范亚坤.钢木混合结构错列桁架体系受力性能[J].沈阳建筑大学学报(自然科学版),2010,26(5):892-898.

[5]何晨.技术的复合:现代大跨木结构的探索[J].华中建筑,2011(10):63-66.

[6]刘锡良,潘延东.我国空间网架结构的发展现状[J].天津城市建设学院学报,1997,3(4):1-11.

[7]秦文,陈小才.空间钢管桁架结构的发展及应用[J].科学之友,2011(9):6-7.

[8]沈欣欣,周满意.大跨度空间结构的主要形式及特点简析[J].科技资讯,2011(16):53.

[9]凌志彬,杨会峰,刘伟庆,等.胶合木植筋黏结锚固性能试验研究[J].建筑结构学报,2013,34(9):132-141.

[10]BROUGHTON J G, HUTCHINSON A R. Pull-out behaviour of steel rods bonded into timber[J]. Materials and Structures,2001,34(2):100-109.

[11]SERRANO E. Glued-in rods for timber structures-An experimental study of softening behaviour[J]. Materials and Structures,2001,34(4):228-234.

[12]STEIGER R, GEHRI E, WIDMANN R. Pull-out strength of axially loaded steel rods bonded in glulam parallel to the grain[J]. Materials and Structures,2007,40(1):69-78.

[13]左宏亮,王东岳,何东坡,等.预应力胶合木梁受压区层板胶合木受压性能试验[J].东北林业大学学报,2014,42(6):90-94,107.

[14]聂玉静.胶合木植筋抗拔性能研究[D].北京:中国林业科学研究院,2012.

[15]汤举.胶合木结构植筋粘结锚固性能研究[D].南京:南京工业大学,2011.

Tension and Compression Behavior of Rebar-planting Glulam Member

Zuo Hongliang, Han Xiaobin

(Northeast Forestry University, Harbin 150040, P. R. China); Zuo Yu(Harbin Institute of Technology); Guo Nan(Northeast Forestry University)//Journal of Northeast Forestry University,2016,44(6):63-67.

In order to obtain a new type of space timber structure member, we planted the rebar into the end of the Mongolian Scotch Pine glulam to constitute the member as previously mentioned, and we studied the influence on the property in tension and compression with different rebar diameter, anchorage depth and glue thickness. Based on the traditional two terminal tension experiment and the unique steel nut assisted compression experiment with 14 groups rebar-planting glulam members, a total of 84, we studied the load-deflection curves, the ultimate bearing capacity, the failure mode and failure mechanism. With the increase of rebar diameter, the ultimate bearing capacity of tension specimen was increased by 4.1%-17.13%, while the compression specimen was increased by 25.35%-39.10%,rebar diameter had a greater influence on the ultimate bearing capacity of compression specimen. With the increase of anchorage depth, the ultimate bearing capacity of tension and compression were increased by 35.69%-70.21% and 34.14%-41.12%, respectively. The anchorage depth of rebar had a significant influence on both tension and compression ultimate bearing capacity, and glue thickness had little affection on the mechanical behavior of the member. Considering the economic factors and convenience of specimen production, the reasonable glue thickness should be selected in 2-4 mm.

KeywordsMongolian Scotch Pine; Glulam; Rebar-planting; Tension and compression behavior

第一作者简介:左宏亮,男,1964年3月生,东北林业大学土木工程学院,教授。E-mail:zhl9163@163.com。

收稿日期:2015年11月23日。

分类号S781.23;TU366.3

1)国家林业局林业科学技术研究项目(2014-04);黑龙江省自然科学基金项目(E201402)。

责任编辑:张玉。