自润滑轴承摩擦系数研究

林 晶 赵颖春 李彦伟 常志刚

(中航工业综合技术研究所,北京 100028)

自润滑轴承摩擦系数研究

林 晶 赵颖春 李彦伟 常志刚

(中航工业综合技术研究所,北京 100028)

[摘要]开展了温度和载荷对自润滑轴承摩擦系数的影响研究,通过试验测量了不同载荷和温度条件下自润滑轴承的摩擦系数,并对结果进行了分析,得到了摩擦系数随载荷和温度的变化规律,为自润滑轴承的设计使用提供必要的支撑。

[关键词]摩擦系数;自润滑;轴承

[收修订稿日期] 2015-12-01

自润滑轴承是近些年发展迅速的轴承产品,其结构简单、承载大、寿命长、免维护,广泛应用于航空、机械等装备中。自润滑轴承的摩擦系数是自润滑轴承的重要参数,是自润滑轴承设计、选用及使用中主要关注的参数之一。

研究表明在工作状况下,自润滑轴承的摩擦系数除与自身的结构和性能参数有关外,还与径向载荷、摆动频率、摆动次数、摆动角度、接触面温度和表面粗糙度等因素密切相关[1]。自润滑轴承在运动时自润滑衬垫与对偶表面相对滑动下产生摩擦,在轴承启动时,即轴承刚开始转动时,摆动频率、摆动次数、摆动角度等因素对于轴承的启动力矩没有影响,而影响轴承摩擦系数的因素主要包括载荷、接触面温度等因素。

MIL-HDBK-1599A[2]《飞机机械系统和子系统设计和制造中使用的轴承、操纵系统及相关硬件》研究了载荷和温度对自润滑轴承的摩擦系数的影响,给出了不同温度和载荷条件下的自润滑轴承摩擦系数曲线。研究发现:在-50℉~70℉范围内,随着载荷增大,自润滑关节轴承的摆动摩擦系数呈下降趋势;随着温度增加,自润滑轴承的摆动摩擦系数也呈现下降趋势。我国对自润滑轴承的相关研究起步较晚,只针对自润滑关节轴承启动力矩等参数开展了部分的研究[3],还没有对自润滑轴承摩擦系数开展研究,对国产自润滑轴承的摩擦系数还没有充分掌握。

为了掌握国产航空自润滑轴承的摩擦系数变化规律,本文开展不同环境温度和载荷条件下的自润滑轴承摩擦系数研究,通过测量分析不同载荷和温度条件下自润滑轴承的摩擦系数,研究自润滑轴承摩擦系数随载荷和温度的变化规律,以期为我国航空自润滑轴承设计使用提供必要的支撑。

1 自润滑轴承简介

自润滑轴承主要分为自润滑关节轴承和轴衬,其中自润滑关节轴承具有调心功能。自润滑衬垫是自润滑轴承的关键组成部分,其自润滑功能的实现主要来自于自润滑衬垫。自润滑轴承的摩擦学性能的好坏与自润滑衬垫自身的结构、性能密切相关。

目前自润滑衬垫一般采用聚四氟乙烯(PTFE)和芳纶纤维复合编织而成,采用酚醛树脂或聚酰亚胺树脂进行填充固化,并利用胶黏剂粘接在金属基底上。自润滑衬垫中的聚四氟乙烯纤维是主要的自润滑材料,具有良好的自润滑性能。

2 试验研究

2.1试验方案

为了研究自润滑轴承的摩擦系数,采用航空用自润滑轴衬作为自润滑轴承摩擦系数的研究对象。自润滑轴衬的自润滑衬垫与试验芯轴的外表面构成摩擦副,通过测量该摩擦副之间的摩擦系数来研究自润滑轴承摩擦系数的变化规律。

试验的载荷和温度范围以及对偶表面的相关参数是按照航空自润滑轴承在飞机上的使用条件确定的。目前航空自润滑轴承使用的温度范围一般为-55℃~163℃,本文在该温度范围内均匀地选择了7个试验点。按EN2311[4]《航空自润滑轴衬技术规范》自润滑轴衬的额定压强为206MPa,因此本文选择最大压强为206MPa,然后在最大的载荷范围内,均匀地选择了4个试验点。轴衬载荷的计算公式见式(1)。与轴衬配合的对偶表面其硬度一般都在55 HRC~60 HRC,表面粗糙度为Ra0.2。

式中:F —径向载荷(kN);

d —轴衬内径(mm);

l —轴衬长度(mm);

l1—轴衬法兰的厚度(mm)。

试验采用正交试验方法,试验测试的温度和载荷参数组合如表1所示。

表1 试验参数组合

自润滑轴衬的摩擦系数是通过测量轴衬的摩擦力矩间接得到的,摩擦系数μ的计算方法见式(2)。

式中:μ— 摩擦系数;

T — 摩擦力矩(N·m);

F — 载荷(N);

R — 轴衬内孔半径(m)。

2.2试验件

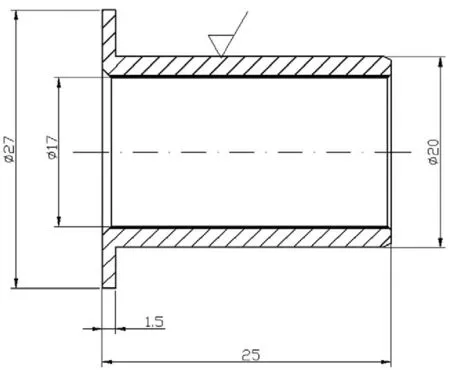

自润滑轴衬的结构和主要尺寸如图1所示,自润滑轴衬的金属基底采用17-4PH不锈钢制造,自润滑衬垫采用PTFE纤维和芳纶纤维复合编织而成,采用酚醛树脂进行填充固化。

与其配合的试验芯轴采用GCr15轴承钢制造,硬度58 HRC,表面粗糙度Ra0.2。

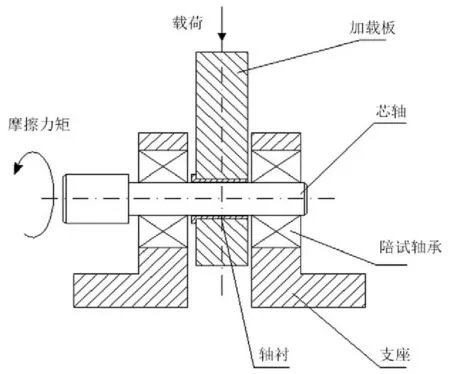

2.3试验装置

自润滑轴承摩擦系数的试验装置如图2所示,轴衬安装在加载板中,加载板与轴衬之间的采用0.001μm~0.014μm的过盈配合。试验芯轴与轴衬之间采用0.034μm~0.056μm的间隙配合。加载板与电子万能试验机相连,能够对轴衬施加规定的径向载荷,电子万能试验机的载荷精度为±1%。摩擦力矩采用力矩扳手进行测量,其测量精度为±1%。

图1 自润滑轴衬结构图

图2 试验装置示意图

整个试验装置放置在高低温试验箱中,试验箱的可调温度范围为-60℃~200℃,可以提供设定的恒温环境。

2.4试验过程

首先将试验装置在设定的温度下恒温4h,然后利用电子万能试验机对轴衬施加规定的径向载荷,利用扭矩扳手测量试验芯轴旋转时的摩擦力矩。接着改变载荷的大小,测量在同一温度条件下不同径向载荷下的摩擦力矩。测量完所有的载荷点后,改变温度条件,重复上述试验过程,直至所有温度条件都测试完毕,这样就可以得到不同温度和环境条件下的摩擦力矩。

3 试验结果与分析

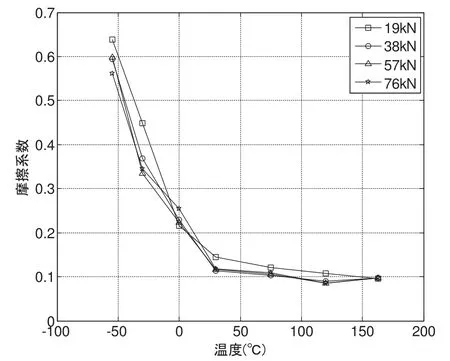

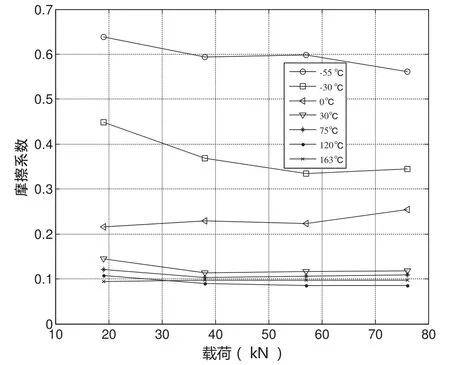

按照上述试验方法测量得到了不同载荷和温度组合条件下自润滑轴承的摩擦力矩。按照式(2)通过计算得到了不同载荷和温度组合条件下自润滑轴衬的摩擦系数,如图3、图4所示。图3为不同载荷条件下,摩擦系数随温度变化的曲线,图4为不同温度条件下,摩擦系数随载荷变化的曲线。

图3 摩擦系数随温度变化曲线

图4 摩擦系数随载荷变化曲线

3.1温度对摩擦系数的影响分析

从图3中可以看出,在相同的载荷条件下,摩擦系数基本上是随温度的升高而下降,其中在-55℃~30℃区间,下降的速率较大,而在30℃~163℃区间,下降的速率较小,这说明低温环境对自润滑关节轴承的摩擦系数影响更大,而高温环境对摩擦系数的影响相对较小。

如前面所述,自润滑轴承的自润滑性能主要来自PTFE,PTFE分子内靠共价键结合,分子内结合牢固。而分子之间依靠分子间作用,结合力较弱,而PTFE与金属表面的粘附力较强。自润滑轴承在转动时,由于PTFE大分子之间结合力较弱,所以更容易在轴承对偶面形成一层高度取向的转移膜,构成PTFE与PTFE之间的摩擦,从而达到良好自润滑的功能。

PTFE材料的性能参数,拉伸强度、延伸率和热膨胀系数等都会随着温度的变化而变化,呈现出一种流变性,在不同温度下具有不同的力学性能。研究表明[5~6]PTFE材料的拉伸强度和弹性模量随着温度的上升都呈下降趋势,PTFE材料的极限名义应变随温度升高而线性增长。当温度大于25℃时,极限名义应变几乎不受温度的影响。

因此,自润滑轴承摩擦系数随试验环境温度的升高而下降的现象,是由于随着环境温度的升高,自润滑衬垫的PTFE材料不同程度上的软化,剪切力下降,从而降低了摩擦系数。

从图3中还可以看出,载荷大于38kN以上时,摩擦系数在120℃~163℃区间出现了略微的上升,这主要是由于在高载高温的条件下,摩擦副的温度更高,导致自润滑衬垫中的树脂和纤维材料由于高温的作用,分子间的结合力减小,其向对偶表面大量转移,从而导致摩擦系数增大。

3.2载荷对摩擦系数的影响分析

从图4中可以看出,在相同的温度条件下,自润滑轴承的摩擦系数随载荷的增加基本呈下降趋势,但变化的幅度不大。说明自润滑轴承的摩擦系数对载荷的变化不敏感。在0℃以下的低温环境条件下,载荷对摩擦系数影响相对较大。

载荷对摩擦系数的影响机理主要是随着载荷的增大,在载荷的作用下,试验芯轴和衬垫的变形量也越来越大。衬垫在内外圈的挤压作用下,使得衬垫与试验芯轴表面的有效接触面积增大,从而一定程度上降低了摩擦系数,但由于这一因素对摩擦系数的影响较小,因此表现出摩擦系数对载荷的变化不敏感。

4 结论

本文对自润滑轴承的摩擦系数进行了研究,通过试验测量了自润滑轴承在不同温度和载荷组合条件下摩擦系数的变化规律。通过研究可以发现自润滑轴承的摩擦系数对温度的变化更敏感,尤其对30℃以下的温度变化敏感。随着温度的升高摩擦系数一般会逐步降低。这是由于自润滑衬垫中的PTFE材料的强度随温度的升高而降低,因此摩擦系数下降。但在一定载荷条件下,在120℃以上时,摩擦系数会出现略微的上升,这是由于高温的作用使得PTFE材料向对偶表面大量转移造成的。

自润滑轴承的摩擦系数随载荷的增加会逐渐降低,尤其是在低温环境时更明显,但下降的幅度不大,说明自润滑轴承的摩擦系数对载荷的变化相对不敏感。

[参考文献]

[1] 姚圣军,邱明,张永振. 自润滑关节轴承摩擦、磨损性能的研究进展 [J]. 轴承,2008 (11):38-42.

[2] MIL-HDBK-1599A Bearings, Control System Components, and Associated Hardware Used in the Design and Construction of Aerospace Mechanical Systems and Subsystems [S].

[3] 林晶,张令,李彦伟等. 湿热对自润滑关节轴承无载旋转启动力矩的影响 [J]. 轴承,2013 (8):30-32.

[4] EN 2311 Aerospace Series Bushes with Self-Lubricating Liner - Technical Specification [S]. 2012.

[5] 张智源. 高速摆动条件下编织材料摩擦学性能与摩擦热耦合作用机制 [D]. 河南科技大学硕士论文,2013. 6.

[6] 惠嘉. 温度对聚四氟乙烯材料特性的影响研究[J]. 火工品,2006(1):46-48.

(编辑:劳边)

[中图分类号]V229+.1

[文献标识码]C

[文章编号]1003-6660(2016)02-0009-04

[DOI编码]10.13237/j.cnki.asq.2016.02.002