一步法制备二甲醚的催化剂研究

娄贺

摘 要: 综述了一步法制备二甲醚的反应机理,并介绍了制备过程。在Cu-Zn-Zr甲醇催化剂体系中,探究了Zr的最佳催化剂组分质量比进行探究,CuO:ZnO:ZrO2=5:4.5:0.5时,CO的转化率、二甲醚选择性和回收率分别达到89.5%,70.0%和62.5%。在Cu-Zn-Al甲醇催化剂体系中,探究了Al的最佳催化剂组分质量比进行探究,CuO:ZnO:Al2O3=6:3:1时,CO的转化率、二甲醚选择性和回收率分别达到90.2%,62.3%和56.7%。

关 键 词:关二甲醚;一步法;反应机理;共沉淀法;催化剂

中图分类号:TQ 426 文献标识码: A 文章编号: 1671-0460(2016)04-0847-03

Abstract: The reaction mechanism of one-step preparation of dimethyl ether was summarized, and one-step preparation process of dimethyl ether was introduced. In Cu-Zn-Zr-methanol catalyst system, the best mass ratio of different components in the catalyst was discussed. The results show that the conversion rate of CO, and the selectivity rate and the recovery rate of dimethyl ether can reach 89.5%, 70.0% and 62.5% respectively when the ratio of Zr, CuO and ZnO is 5:4.5:0.5. In Cu-Zn-Al catalyst system, the best mass ratio of different components in the catalyst was discussed. The results show that the conversion rate of CO, the selectivity rate and the recovery rate of dimethyl ether can reach 90.2%,62.3% and 56.7% respectively when the ratio of CuO:ZnO:Al2O3 is 6:3:1.

Key words: Dimethyl ether; One-step method; Reaction mechanism; Coprecipitation; Catalyst

1 引 言

二甲醚的物理性质与液化石油气相近,在化工实验及生产中可以作为萃取剂、冷冻剂和推进剂等;在生物制药、民用燃料等方面有广阔的市场和前景,二甲醚潜在市场的广泛需求使得其合成研究成为新的热点[1]。

二甲醚得制备主要有两种方法:一步法及两步法[2]。其中两步法工艺相对传统,其主要原理是先合成甲醇,之后甲醇通过催化剂的作用脱水形成高纯度的二甲醚(最高可以达到99.99%)。两步法工艺较为成熟,操作上较简便,但缺点在于工艺流程长、投资大、能耗和成本高,二甲醚的价格严重受到甲醇市场价格和供应量的影响。一步法工艺是指通过气体直接通过催化剂床层合成,其实质是氢与一氧化碳通过催化反应产生二甲醚。一步法工艺包括固态床和浆态床两类。一步法制备工艺的技术核心在于工艺开发、反应器和催化剂[3,4]。

2 一步法合成二甲醚的反应机理

一步法合成二甲醚是指由合成气直接反应生成二甲醚,由于其没有中间过程,因而设备投资和操作费用相对较低,从而使二甲醚的经济效益提高。

合成气一步法制备二甲醚在化学热力学上优于传统的两步法。其主要原理包括以下三个过程:

反应(1)中包含连续的多步基元反应,该反应也成为“加氢反应”,反应的中间产物存在加氢活性位点,促进该步反应进行的催化剂成为活性组分。反应(2)主要实现了脱水过程,在多步基元反应中会形成催化剂的酸位,从而实现了脱水过程。催化剂主要在反应(1)和(2)中发挥作用。

在整个过程中,反应(2)产生二甲醚和H2O,反应(3)的进行产生H2,为反应(1)提供原料,使得反应物配比超过平衡状态,从而促进反应(1)的进行。同时反应(3)消耗反应(2)中的产物H2O,使得反应(2)不断进行,促进甲醇脱水过程的进行。因此,三个反应相互关联,相互促进,使得反应(1)进行得更充分。据工业生产统计,CO的单程转化率可以达到50%以上,这也充分体现了一步法制备工艺的优势。

依据一步法合成二甲醚的反应机理可以发现,催化剂的功能主要应满足两点:(1)提高甲醇合成的活性组分,主要利用Cu基氧化物,因其具有优异的CO加氢性质,而Zn和Al为最常用的助剂;(2)提高甲醇脱水的活性组分,主要选择固体酸,例如γ-Al2O3和HZSM-5分子筛最为常用;(3)考虑两种组分的协同作用,使两步反应的配合最佳。一方面要保证各活性组分保持各自的催化功能,脱水组分和活性组分的活性中心紧密接触;另一方面要确保催化剂的一种活性中心不能覆盖另一种活性中心,且在催化过程中各活性组分之间不能发生化学反应使催化剂失去活性或者导致活性降低。

3 制备催化剂研究进展分析

使用一步法合成二甲的醚催化反应形式可分为固态床和浆态床两种。两种方法的主要区别在于固体催化剂颗粒的存在环境,前者只有气固接触,而后者是将催化剂可以悬浮在惰性溶剂中,形成气固态三相接触[5]。Cu-Zn-Al甲醇催化剂为典型的一步法催化剂,具有脱水和促进合成的双重作用,起合成作用的活性组分为:Mn、Cu、Al、Zn、Zr等,分子筛和γ-Al2O3主要起脱水作用。制备方法包括浸渍法、胶体沉淀法、机械混合法、共沉淀法等[6,7]。近年来,对于Cu-Zn-Al甲醇催化剂的研究不断深入,通过添加金属和金属氧化物来提高其活性的研究取得了一定的进展。张喜通等[8,9]发现Li加入后对分散活性有利,提高了催化剂活性。Qi等[10]采用浸渍法制备的Cu-Mo/HZSM-5复合催化剂,发现当Mo的质量分数达到6%时催化剂活性为最高。学者们对活性组分的改进,主要方向是研究新的Cu基催化剂的优良助剂,使Cu得催化作用最大限度的得到发挥。本文选择Zr和Al,重点探讨在Cu-Zn-Zr体系和Cu-Zn-Al体系中,Zr和Al的最佳质量百分比,为实验及工业生产提供有价值的意见和建议。

4 催化剂制备方法及性能测试

4.1 制备方法分析

探究合适的催化剂制备方法及活性组分中氧化物最优比例,为实验制备和工业生产提供指导。

制备流程如下:

溶解硝酸盐(Cu、Zn等)+碳酸钠溶液( 70 ℃,2 h→) 热水洗涤除掉硝酸根离子

加入γ-Al2O3或HZSM-5分子筛 (搅拌0.5 h→) 过滤,干燥,焙烧,打片成型;

催化剂的性能测试实验主要采用气相色谱仪系统(SP3420气相色谱仪)和热导检测器(HP-5880A炼厂气分析仪)。实验所采用的催化剂片剂预先粉碎至20~40目,体积分数为5%H2和95%N2的混合气通过程序升温还原,以高纯度的CO、H2合成气为原料,在280 ℃、4.0 MPa、空速(1 500 h-1)的环境下反应,尾气经减压后进入色谱分析系统,以热导池为检测器分析产物组成,测定流量后放空。依据前期的实验研究结果,合适的温度、压力和空速对催化剂的性能发挥具有重要的影响[11]。

4.2 脱水组分选择及其引入方式

在催化剂的制备过程中,先确定脱水组分效果。脱水组分包含NH3-HZSM-5分子筛、HZSM-5分子筛以及γ-Al2O3。HZSM-5分子筛和γ-Al2O3为两种典型的脱水组分,其催化性能各有利弊。HZSM-5型催化剂活性高、温度低,更容易与Cu基催化剂复合,但其缺点在于容易中毒、街焦和价格昂贵。γ-Al2O3反应温度高,与Cu基催化剂共同使用时活性偏低,但其价格便宜、稳定性好,可以通过组分比的调整实现其催化性能的最优化。表1所示为脱水组分的性能比较。其中温度、压力及空速选择同上文。从表1可以看出,HZSM-5分子筛作为脱水组分时,CO转化率和DME回收率远远高于另外两组,分别达到70.0%和63.5%。NH3-HZSM-5分子筛和γ-Al2O3作为脱水组分时,DME选择性高于HZSM-5分子筛,但是CO转化率和DME回收率却只达到10%,甚至不到10%,因此排除NH3-HZSM-5分子筛和γ-Al2O3。

因此,选择HZSM-5作为脱水组分,以保证较好的CO的转化率、二甲醚选择性和回收率。

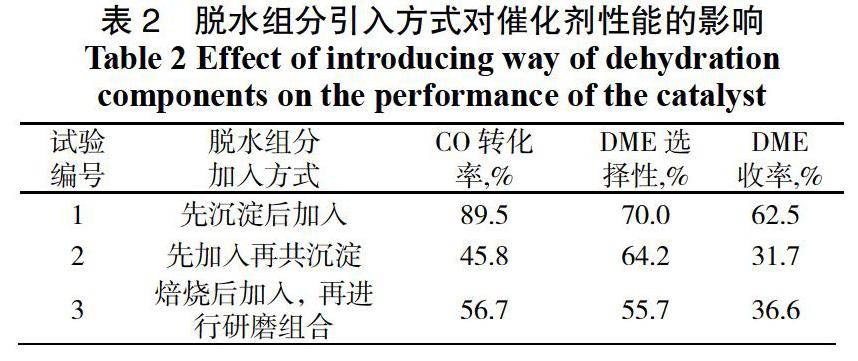

此外,脱水组分的引入方式有很多种,引入方式在一定程度上会影响脱水活性中心,从而造成脱水剂性能的下降。因此,本文采用三种不同的方式制备催化剂,分别为: (1)先将活性组分进行共沉淀,然后与脱水组分进行湿法混合老化,进行过滤-干燥-焙烧-成型;(2)同时将脱水组分与活性组分共沉淀,然后进行老化-过滤-干燥-焙烧成型;(3)先将活性组分先共沉淀,然后进行老化-干燥-焙烧,最后与脱水组分进行机械研磨混合、成型。对以上三种方法进行分别试验,分析:CO转化率、DME选择性、DME回收率,如表2所示。方法1制备出的催化剂催化性能更好,CO转化率、DME选择性和DME回收率均远高于其他两种方式。

4.3 活性组分选择及其最佳质量配比

在催化剂的制备过程中,活性组分选择Cu、Zn、Zr/Al进行不同配比的试验,脱水组分选择HZSM-5分子筛,按照上文提供的制备流程进行制备,然后经过过滤、干噪、焙烧、打片成型。表3所示为不同组份催化剂性能的比较。其中CuO的质量百分比控制在50%~60%,ZnO的质量百分比控制在26%~45%,而ZrO2的质量分数控制在5%~10%,Al2O3的质量百分比控制在5%~14%。Zr主要作用是促进Cu在催化剂表面的分散和CuO的还原,稳定Cu-Zn活性成分,阻止氧化,从而提高了表面Cu的含量。1-3组试验分别改变了CuO、ZnO和ZrO2的质量分数,4-6组试验分别改变了CuO、ZnO和Al2O3的质量分数,探究Cu-Zn为主的活性催化剂组分中ZrO2和Al2O3的最佳质量分数。由表3可以发现,CuO∶ZnO∶ZrO2=5∶4.5∶0.5时,CO的转化率,二甲醚选择性和回收率分别达到89.5%,70.0%和62.5%,远高于其他两组。CuO∶ZnO∶Al2O3=6∶3∶1时,CO的转化率,二甲醚选择性和回收率分别达到90.2%,62.3%和56.7%。对比4-6组实验结果可以发现,第5组质量分数时CO转化率最高,达到90.2%。在Al2O3的质量分数在5%~14%区间范围内,10%的质量分数比使得CO的转化率最高。但DME选择性及DME回收率的差别不大,分别稳定在62.1%~64.5%和54%~57.2%之间。

由于单一变量的控制原则,对比试验2和试验4可以发现:在该氧化物质量比条件下,即CuO∶ZnO∶ZrO2/ Al2O3=5∶4.5∶0.5时,ZrO2的催化效率高于Al2O3,但两者相差不是很大。对比试验3和试验5可以发现:在相同的氧化物质量比条件下,即CuO∶ZnO∶ZrO2/Al2O3=6∶3∶1时,Al2O3的催化效率高于ZrO2。由此可见,对于相同的Cu-Zn活性催化剂体系,当金属助剂的种类不同时,其催化效果存在着差异。实验结果一方面指导化工实验及工业生产中催化剂的制备工艺参数,另一方面也启发研究者进一步的深入探讨,例如Cu-Zn-Al-Zr体系的活性催化剂效果探讨,及其最佳质量百分比的探索。

可以发现,在催化剂活性组分的选择中,CuO∶ZnO∶ZrO2=5∶4.5∶0.5时,CO的转化率,二甲醚选择性和回收率分别达到89.5%,70.0%和62.5%。CuO∶ZnO∶Al2O3=6∶3∶1时,CO的转化率、二甲醚选择性和回收率分别达到90.2%,62.3%和56.7%。

5 结 语

通过试验确定了最佳脱水剂及其引入方式为HZSM-5,脱水剂的最优引入方式为活性组分先沉淀再引入脱水组分。对活性组分的最佳氧化物比例进行了探索得到的结论如下:

(1)在HZSM-5分子筛、NH3-HZSM-5分子筛及γ-Al2O3三种脱水剂中,最佳脱水剂为HZSM-5。脱水剂的最优引入方式为活性组分先沉淀再引入脱水组分。

(2)在温度为 280 ℃、压力为4.0 MPa、空速为1 500 h-1时进行测试,在Cu-Zn-Zr甲醇催化剂体系中,CuO∶ZnO∶ZrO2=5∶4.5∶0.5时,CO的转化率,二甲醚选择性和回收率分别达到89.5%,70.0%和62.5%,达到最优。在Cu-Zn-Al甲醇催化剂体系中,CuO∶ZnO∶Al2O3=6∶3∶1时,CO的转化率、二甲醚选择性和回收率分别达到90.2%,62.3%和56.7%,达到最优。

(3)在催化剂活性组分中金属氧化物的最佳比例探索时发现:在CuO∶ZnO∶ZrO2/ Al2O3=5∶4.5∶0.5时,ZrO2的催化效率高于Al2O3,但两者相差不是很大。在CuO∶ZnO∶ZrO2/Al2O3=6∶3∶1时,Al2O3的催化效率高于ZrO2,但两者相差不是很大。

参考文献:

[1]周家贤.二甲醚-21世纪的一种清洁燃料[J].上海化工,2005,30(3): 1-4.

[2]韩韫,熊良铨,白生军,等.二甲醚作为超清洁燃料的应用[J].新疆石油科技,2001,14(4):68-74.

[3]董宝.一步法合成二甲醚双功能催化剂的研究进展[J].安徽化工,2012,38(5):11-16.

[4]柴勇利,许芳,许民,等.合成气一步法合成二甲醚催化剂的研究[J]. 河南化工,2010,27:34-36.

[5]别良伟,王华.合成气一步法制二甲醚催化剂研究进展[J]. 工业催化,2009,17(2):34-38.

[6]王和平.合成气一步法制二甲醚工艺及催化剂研究进展[J]. 工业催化,2003,11(5):34-38.

[7]张丽芳,张营,吴小兵.一步法合成二甲醚的概述[J].科技资讯,2008,10:10-12.

[8]李晨佳,常俊石.二甲醚生产工艺及其催化剂研究进展[J].工业催化,2009,17(10):12-17.

[9]李选志,高俊文,苏艳舟.合成气一步法制二甲醚催化剂的研究[J].工业催化,2004,12(10):22-25.

[10]Moradi GR, Nosrati S, Yaripor F. Effect of the hy-br alystspreparation method upon direct synthesis of dimethyl ether from synthesis gas[J]. Catal. Comm.,2007,8:598-606.

[11]张喜通,常杰,王铁军,等.Cu-Zn-Al-Li催化生物质合成气合成甲醇[J].过程工程学报,2006, 6 (1): 104-107.