湿工况下泡沫金属内换热和压降的数值模拟和实验验证

翁晓敏,高扬,许旭东,庄大伟,胡海涛,丁国良(上海交通大学制冷与低温工程研究所,上海 200240)

湿工况下泡沫金属内换热和压降的数值模拟和实验验证

翁晓敏,高扬,许旭东,庄大伟,胡海涛,丁国良

(上海交通大学制冷与低温工程研究所,上海 200240)

摘要:泡沫金属应用到换热器空气侧有望提高析湿工况下的换热性能。为了了解湿空气在泡沫金属内的热质传递和压降特性,建立了泡沫金属内液滴形成、生长和运动特性的数值模型。基于液滴成核数目和成核临界半径得出液滴形成过程的传质率模型;通过建立液滴与湿空气相界面附近湿空气中水蒸气的组分守恒方程,得出液滴生长过程的传质率模型;通过对不同孔棱柱表面液滴的受力分析,建立在重力和风力的共同作用下的液滴接触角模型。将液滴形成及生长的传质率模型和接触角模型分别作为质量源项和表面张力源项,加入连续性方程、动量方程和能量方程组中,实现对泡沫金属内液滴生长、形成和运动过程模拟。模型的实验验证结果表明,换热量预测值与实验结果的最大偏差为11.9%,压降预测值与实验结果的最大偏差为17.7%。

关键词:泡沫金属;湿工况;传热;数值模型;实验验证

2015-07-13收到初稿,2015-08-26收到修改稿。

联系人:胡海涛。第一作者:翁晓敏(1990—),女,硕士研究生。

Received date: 2015-07-13.

Foundation item: supported by the National Natural Science Foundation of China(51576122) and the Natural Science Foundation of Shanghai (15ZR1422000).

引 言

泡沫金属是一种结构复杂的多孔介质,具有较大的比表面积和热导率,可以有效地提高换热效率[1],复杂的泡沫金属结构有利于流体充分混合,可以通过破坏边界层增强流体和固体的换热[2]。因此泡沫金属用于替代翅片作为制冷空调换热器强化换热结构,有望提高换热器的性能。实际制冷空调运行过程中,蒸发器内会发生湿空气析湿现象,从而影响换热器的性能。因此,将泡沫金属应用于空调换热器,必须了解析湿工况下泡沫金属内的换热和压降特性。

已有关于换热器空气侧析湿工况的研究主要集中在常规翅片[3-8]。研究结果表明,翅片在析湿工况下的换热和压降均大于在干工况;在全湿工况下,百叶窗片的翅片间距对换热的影响相对较小,对摩擦因子的影响随着翅片间距的增大而增大[5-6]。这些研究主要针对析湿工况下翅片的传热传质等特性。由于泡沫金属结构与翅片存在很大差异,已有研究成果不能直接拓展到泡沫金属。

已有关于泡沫金属的研究主要集中在泡沫金属的热导率[9]以及在干工况下的换热和压降的实验[10-14]和模拟[15-21]研究。已有研究结果表明,随着孔隙率和孔密度增大,传热系数逐渐增大[10-12];压降随着孔密度的增大而增大[13-15];通过计算机扫描成像[16-17]和理想化结构模型[18-21],可以模拟干空气在泡沫金属内换热和压降特性。但是上述研究主要集中在干空气,还没有关于析湿工况下泡沫金属内换热和压降特性报道。

本文的主要目是提出建立析湿工况下泡沫金属内换热和压降特性的数学模型,并通过实验数据对模型进行验证。

1 建模对象分析

实际泡沫金属如图1(a)所示,孔棱柱相互交错。为了研究在析湿工况下液滴在孔棱柱表面的行为,需将其简化成规则几何模型,根据表面能量最小和空间最小化原则,采用十四面体单元模型[19-21]作为泡沫金属最小的单元结构,如图1(b)所示。在析湿工况下,泡沫金属上液滴的形成、生长和运动过程就可以取一个单元进行分析,如图1(c)所示。

图1 泡沫金属模型示意图Fig.1 Geometrical model of metal foam

空调换热器在析湿工况下运行时,当空气温度降低至露点温度以下,湿空气中的水蒸气过饱和,会使水蒸气在换热器表面发生冷凝相变,形成液态小水滴附着在固体表面。壁面附近的水分子浓度低于主流湿空气的水分子浓度,在这种浓度差的作用下主流湿空气中的水分子不断向壁面迁移形成液滴,并逐渐融合长大。当液滴的体积增长到一定程度,在风力、重力和表面黏附力的共同作用下,有开始运动的趋势。重力、风力和黏附力可以分别通过液滴形成和生长时的传质量和表面接触角求得。

本文通过理论分析建立析湿过程的数学模型,其中包括液滴形成、生长和运动过程的模拟,然后通过实验数据对开发的模型进行实验验证。

2 数学模型

2.1控制方程

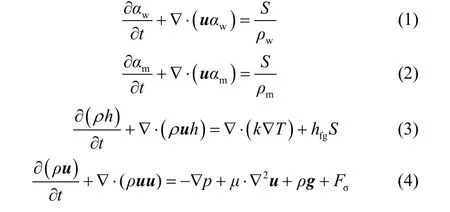

湿空气下泡沫金属内换热和压降特性的描述,需要反映液滴的形成和增大过程,因此,在连续性方程、动量方程和能量方程中添加质量源项S和表面张力Fσ,如式(1)~式(4)所示。

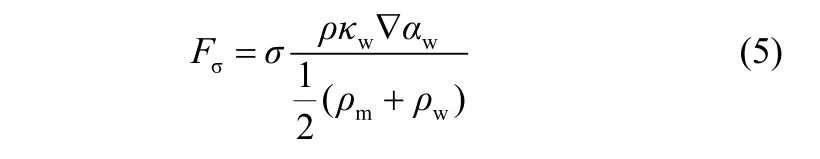

式中,αw和αm分别为液态水和湿空气的体积分数,满足αw+αm=1。hfg是水的汽化潜热;Fσ是表面张力,可以通过式(5)求得[22]

式中,σ是气液相的表面张力系数;κw是界面的曲率;S为质量源项,对于液滴形成过程,S等于在泡沫金属表面冷凝的水蒸气质量mf;对于液滴成长过程,S是相界面上水蒸气的凝结量mg;表面张力Fσ与接触角θ相关,且随着方位角φ的变化而变化。

建立湿空气下泡沫金属内换热和压降数值模型的关键是得出液滴形成传质模型的冷凝水质量mf、液滴成长传质模型的相界面凝结量mg和接触角θ的模型。下面对上述模型进行详细介绍。

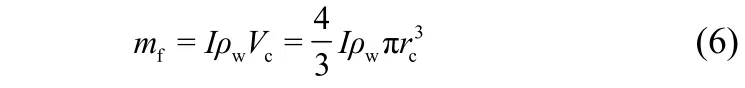

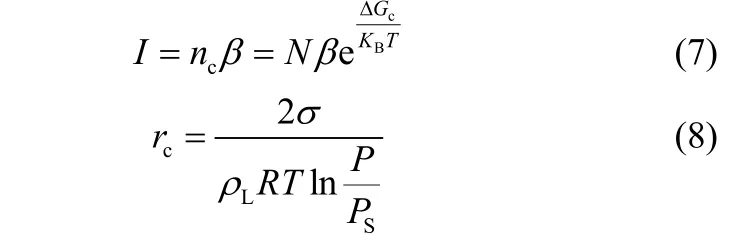

2.2液滴形成的传质模型

已有基于液膜假说[23]的模型,不适用于泡沫金属,本文基于液滴经典成核理论,将液滴形成的传质速率mf表示为液滴的成核速率I和团聚体质量的乘积,如式(6)所示

其中,水滴成核速率I可由式(7)计算[24];rc为液滴形成的临界半径,如式(8)所示

式中,nc为临界团聚体的数目;β为团聚体分子的扩散率;N为单位容积内潜在的成核数目;KB为玻耳兹曼常数;T为温度;ΔGc为临界自由能改变量[25]。

2.3液滴生长的传质模型

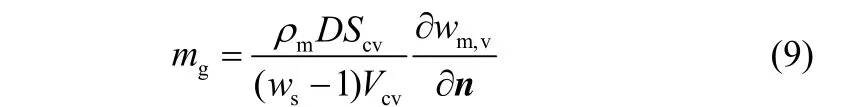

液滴的生长过程是,在原来形成的小液滴上,水蒸气不断地通过相的界面液化,使液滴集聚长大。液滴生长过程的传质量可用式(9)得到[23]

式中,Scv是界面的传质量;Vcv是控制体积单元;ws是饱和含湿量;wm,v为湿空气中水蒸气的质量浓度;n为翅片表面的法相矢量;ρm为湿空气的密度;D为二元混合物的扩散率。

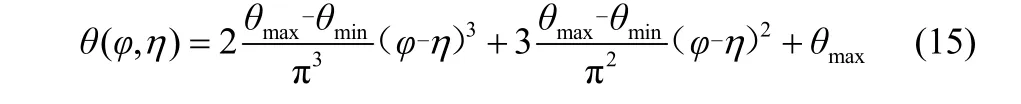

2.4接触角模型

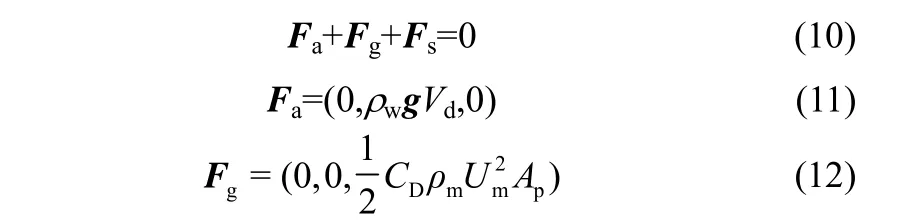

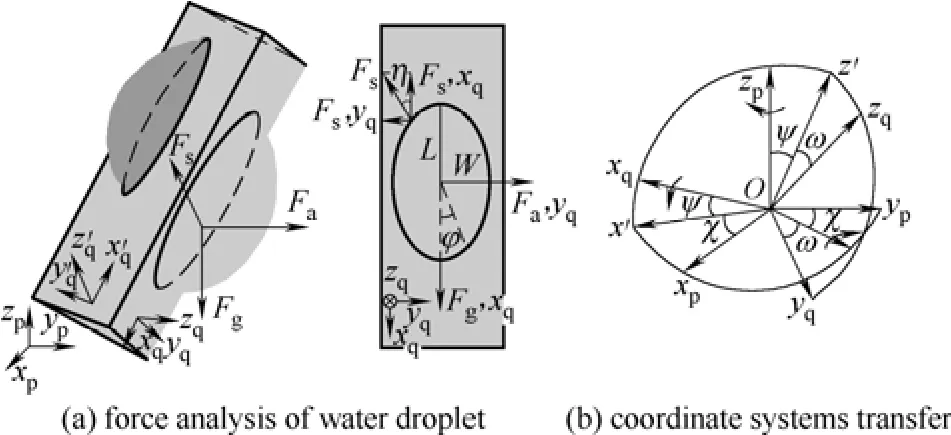

为了确定不同位置上泡沫金属孔棱柱上的液滴的接触角,首先需要对孔棱柱上的液滴进行受力分析。本文建立以风速方向为Y轴、以重力方向为Z轴的坐标系,受力分析如图2(a)所示。

对于任意位置,液滴均受到重力、风力和黏附力的作用,受力平衡如式(10)~式(12)所示。

式中,Fg和Fa分别为重力和风力;ρw、ρm分别为水和湿空气的密度;g为重力加速度;Vd为水滴体积,可由水滴形成过程的传质模型进行计算;Um为主流湿空气速度;CD为阻尼系数;Ap为水滴侧面投影的面积,可以通过水滴侧面轮廓线方程计算[26]。

图2 液滴的受力分析及坐标变换关系Fig.2 Force analysis of droplet and coordinate transformation

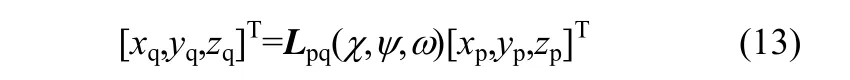

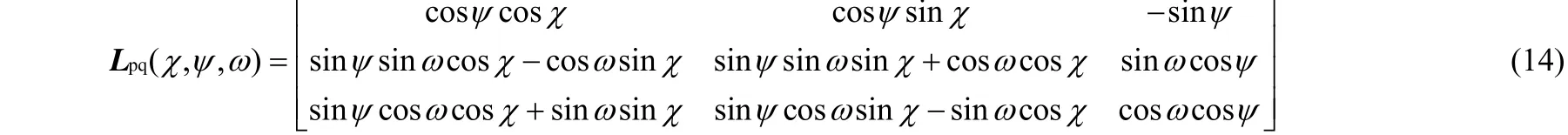

为了求出重力和风力在不同表面上的分量,需要引入坐标变换,如图2(b)所示。转换后的坐标系Oxqyqzq相对于原坐标系Oxpypzp的位置可由3个欧拉角χ,ψ,ω确定。对于给定的任意欧拉角χ,ψ,ω,坐标轴之间的关系为式(13)所示。三维坐标的转换矩阵如式(14)所示。

对于不同位置孔棱柱面上的液滴受力,将重力和风力的大小投影到液滴所处平面上,将偏移角度和液滴轮廓线的方位角,引入平面上的接触角[27],就能求出泡沫孔棱柱上液滴不同方位的接触角

3 数值模拟

3.1计算区域

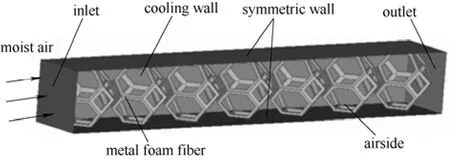

采用十四面体作为泡沫金属最小的单元,根据泡沫金属结构的两个重要衡量参数孔隙率ε和孔密度PPI确定孔棱柱的粗细和单元的大小。本文对孔密度为5PPI,孔隙率为85%的泡沫铜进行模拟计算。根据泡沫金属的孔密度和孔隙率的计算公式[19],得到泡沫金属单元结构尺寸dps为5.08 mm、孔棱柱直径dfd为0.762 mm。计算区域如图3所示。

图3 泡沫金属的几何模型Fig.3 Diagram of geometrical model of metal foam

3.2边界条件

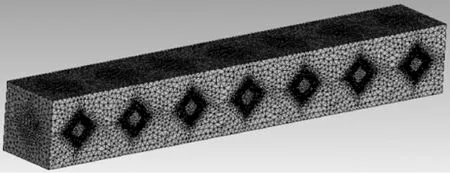

仿真对象为泡沫铜,上下两个面设为对称面,有一个冷却壁面,温度为6℃。进口为温度27℃的湿空气,压力出口。在Fluent软件中,将材料选取为铜材料,孔棱柱铜壁面设为流固耦合面,将泡沫铜孔棱柱表面张力和接触角等参数嵌入模型中。用ICEM划分网格,由于结构的复杂性,采用非结构化的网格,网格的数量为230万,如图4所示。

图4 泡沫金属的网格示意图Fig.4 Schematic diagram of grid for computational domain of metal foam

采用FLUENT软件对建立的模型进行计算,计算过程中存在两相(湿空气-液相水),组分传输由自行编写的UDF实现相变传质。时间步长的选取为时变步长(10-5~10-7s),每个时间步进行一次迭代,以保证计算结果收敛。

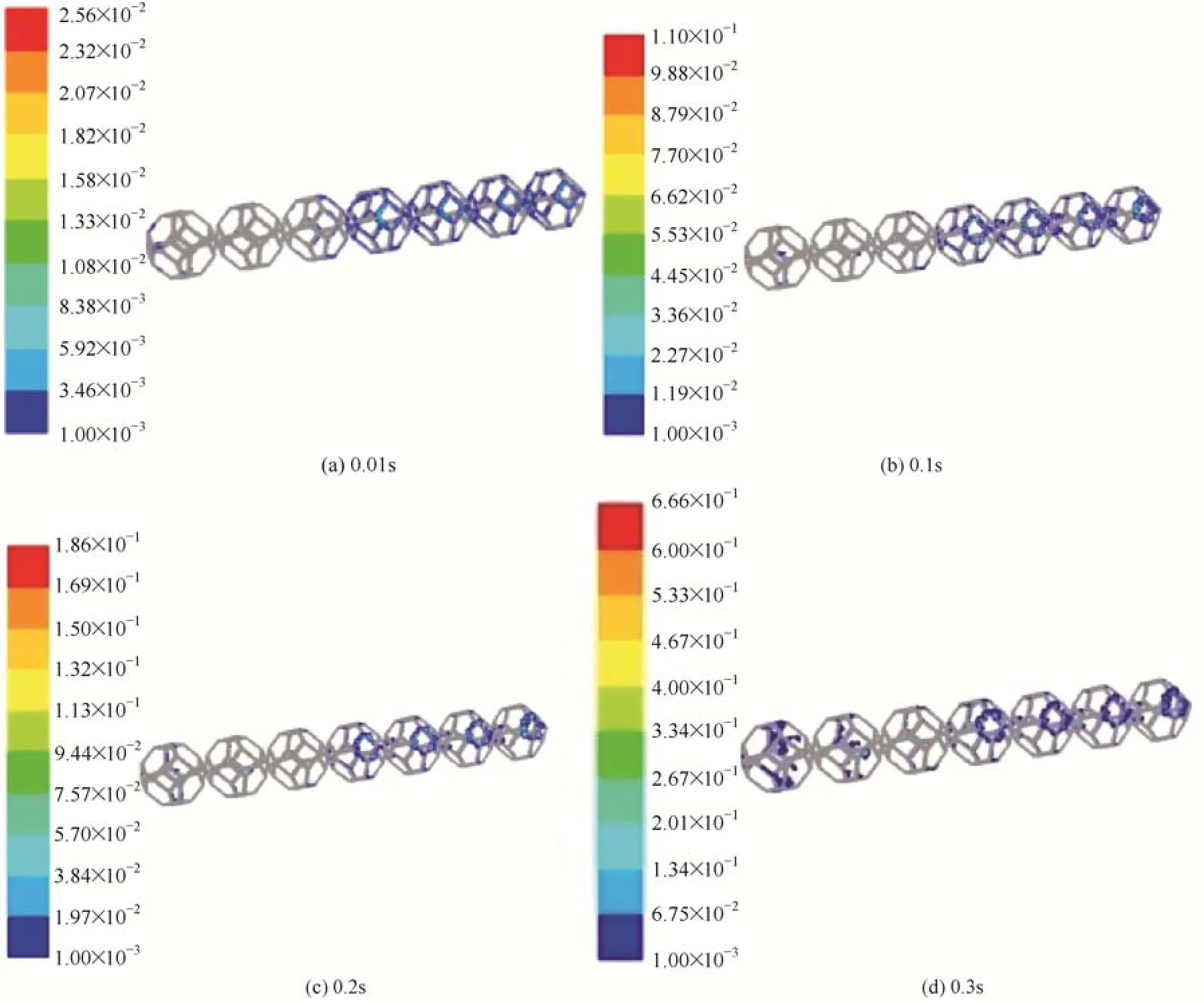

图5 泡沫金属上凝结水形成过程的模拟Fig.5 Simulation of condensate water formation process

4 仿真结果与实验验证

以孔密度为5PPI,孔隙率为85%的泡沫铜为对象,将析湿模型应用到模拟中。以入口空气温度为27℃,相对湿度为90%,冷却壁面的温度为6℃为例,观察液滴在泡沫金属上形成、生长和运动的情况,如图5所示。

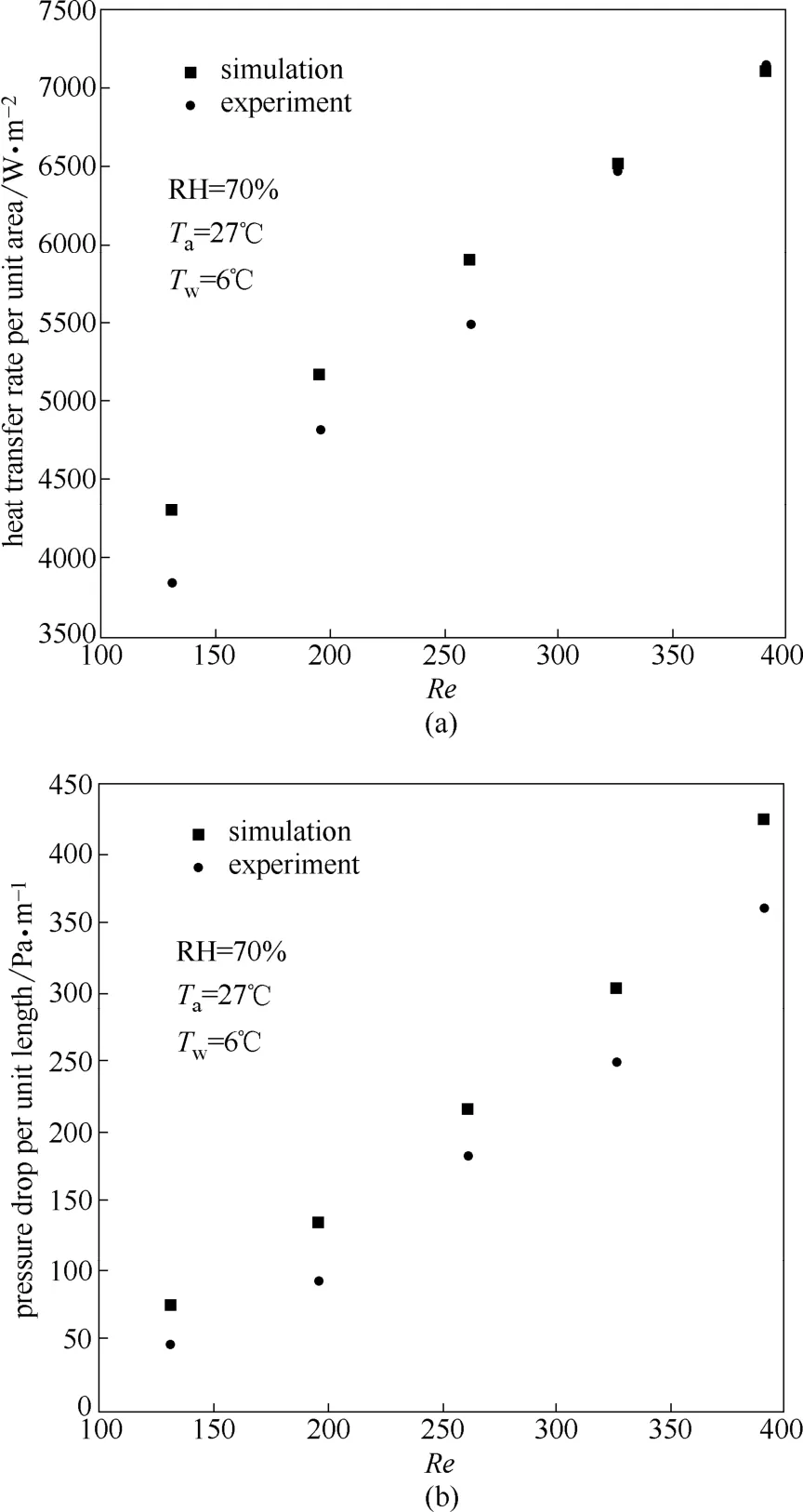

图6 模型预测值与实验结果的对比Fig.6 Comparison between predicted values and experimental data

从图5可知,随着时间增长,凝结水的体积分数不断增大。当时间为0.01 s时,液体的析湿量较少,且液滴广泛分布在出口的孔棱柱上。这是由于入口的空气温度较高,在相对湿度一定的情况下,饱和度较小。经过冷却面和孔棱柱的导热和传热,湿空气温度逐渐降低,使靠近泡沫金属出口处空气中的水蒸气更易饱和,从而在孔棱柱上析出液滴。随着时间增长,析湿凝结液滴不断增多,凝结水开始流动并聚集成大的液滴,如图5(b)所示。泡沫金属入口处的孔棱柱被不断冷却,使进出口的温度梯度变小,入口处的水蒸气开始接近饱和,并出现冷凝现象。因此在0.2 s时,入口段也开始出现了液膜,如图5(c)所示。0.3 s时,水分子不断凝结,流动合并成较大的液滴[图5(d)]。

为了验证析湿模型的正确性,在泡沫金属析湿特性测试实验台上进行实验研究[28],将模拟结果和实验数据进行对比,如图6所示。结果表明,换热量预测值与实验结果的最大偏差为11.9%,压降预测值与实验结果的最大偏差为17.7%。

5 结 论

(1)本文建立了泡沫金属内液滴形成、生长和运动特性的数值模型。通过液滴的成核数目和成核临界半径得到液滴形成过程的传质率模型;通过建立液滴与湿空气相界面附近湿空气中水蒸气的组分守恒方程,得到液滴生长过程的传质率模型;通过对不同孔棱柱表面液滴的受力情况,建立在重力和风力的共同作用下的液滴在不同方位的接触角模型。

(2)模型的实验验证结果表明,换热量预测值与实验结果的最大偏差为11.9%,压降预测值与实验结果的最大偏差为17.7%。

符号说明

A——面积,m2

a——边长,m

CD——阻尼系数

D——二元混合物扩散率

F——力,N

G——Gibbs自由能

g——重力加速度,9.81 m·s-2

L——长轴,m

n——单位向量

R——摩尔气体常数,J·(mol·K)-1

Re——Reynolds数

r——半径

T——温度,K

u——速度,m·s-1

V——体积,m3

W——短轴,m

a——体积分数

β——扩散率

ε ——孔隙率

η ——偏移角

q ——接触角

κ ——表面曲率

μ ——动力黏度,Pa·s

r ——密度,kg·m-3

σ ——表面张力

φ ——方位角

χ,ψ,ω ——欧拉角

下角标

a ——空气(气相)

c ——临界

co ——泡沫铜

d ——液滴

f ——形成

fd ——孔棱柱直径

g ——生长

inlet ——入口

max ——最大值

min ——最小值

p ——原坐标

q ——转化后的坐标

w ——水(液相)

x,y,z ——坐标

References

[1] ZHAO C Y. Review on thermal transport in high porosity cellular metal foams with open cells [J]. International Journal of Heat and Mass Transfer,2012,55(13): 3618-3632.

[2] SULEIMAN A S,DUKHAN N. Forced convection inside metal foam: simulation over a long domain and analytical validation [J]. International Journal of Thermal Sciences,2014,86: 104-114.

[3] MA X,DING G,ZHAGN Y,et al. Effects of hydrophilic coating on air side heat transfer and friction characteristics of wavy fin and tube heat exchangers under dehumidifying conditions [J]. Energy Conversion and Management,2007,48(9): 2525-2532.

[4] MA X,DING G,ZHANG Y,et al. Airside characteristics of heat,mass transfer and pressure drop for heat exchangers of tube-in hydrophilic coating wavy fin under dehumidifying conditions [J]. International Journal of Heat and Mass Transfer,2009,52(19): 4358-4370.

[5] WANG C C,LIAW J S. Air-side performance of herringbone wavy fin-and-tube heat exchangers under dehumidifying condition-data with larger diameter tube [J]. International Journal of Heat and Mass Transfer,2012,55(11): 3054-3060.

[6] WANG C C,LIN Y T,LEE C J. Heat and momentum transfer for compact louvered fin-and-tube heat exchangers in wet conditions [J]. International Journal of Heat and Mass Transfer,2000,43(18): 3443-3452.

[7] PHAN T L,CHANG K S,KWON Y C,et al. Experimental study on heat and mass transfer characteristics of louvered fin-tube heat exchangers under wet condition [J]. International Communications in Heat and Mass Transfer,2011,38(7): 893-899.

[8] VAHABZADEH A,GANJI D D,ABBASI M. Analytical investigation of porous pin fins with variable section in fully-wet conditions [J]. Case Studies in Thermal Engineering,2015,5: 1-12.

[9] MANCIN S,ZILIO C,CAVALLINI A,et al. Heat transfer during air flow in aluminum foams [J]. International Journal of Heat and Mass Transfer,2010,53(21): 4976-4984.

[10] HSIEH W H,WU J Y,SHIH W H,et al. Experimental investigation of heat-transfer characteristics of aluminum-foam heat sinks [J]. International Journal of Heat and Mass Transfer,2004,47: 5149-5157

[11] DAI Z,NAWAZ K,PARK Y,et al. A comparison of metal-foam heat exchangers to compact multilouver designs for air-side heat transfer applications [J]. Heat Transfer Engineering,2012,33 (1): 21-30

[12] ZHAO CY,KIM T,LU T J,et al. Thermal transport in high porosity metal foams [J]. Thermophysics Heat Transfer,2004,18 (3): 309-317 [13] BHATTACHARYA A,MAHAJAN R L. Metal foam and finned metal foam heat sinks for electronics cooling in buoyancy- induced convection [J]. Journal of Electronic Packaging,2006,128(3): 259-266.

[14] HUTTER C,BÜCHI D,ZUBER V,et al. Heat transfer in metal foams and designed porous media. [J]. Chemical Engineering Science,2011,66(17): 3806-3814.

[15] MANCIN S,ZILIO C,DIANI A,et al. Experimental air heat transfer and pressure drop through copper foams [J]. Experimental Thermal and Fluid Science,2012,36: 224-232

[16] BOLLA K K,MURTHY J Y,GARIMELLA S V. Microtomography-based simulation of transport through open-cell metal foams [J]. Numerical Heat Transfer,Part A: Applications,2010,58(7): 527-544.

[17] RANUT P,NOBILE E,MANCINI L. High resolution X-ray microtomography-based CFD simulation for the characterization of flow permeability and effective thermal conductivity of aluminum metal foams [J]. Experimental Thermal and Fluid Science,2015,67: 30-36.

[18] LU T J,STONE H A,ASHBY M F. Heat transfer in open-cell metal foams [J]. Acta Materialia,1998,46(10): 3619-3635.

[19] BOOMSMA K,POULIKAKOS D,VENTIKOS Y. Simulations of flow through open cell metal foams using an idealized periodic cell structure [J]. International Journal of Heat and Fluid Flow,2003,24(6): 825-834.

[20] KOPANIDIS A,THEODORAKAKOS A,GAVAISES E,et al. 3D numerical simulation of flow and conjugate heat transfer through a pore scale model of high porosity open cell metal foam [J]. International Journal of Heat and Mass Transfer,2010,53(11): 2539-2550.

[21] CONTENTO G,OLIVIERO M,BIANCO N,et al. The prediction of radiation heat transfer in open cell metal foams by a model based on the Lord Kelvin representation [J]. International Journal of Heat and Mass Transfer,2014,76: 499-508.

[22] SAHA A A,MITRA S K. Effect of dynamic contact angle in a volume of fluid (VOF) model for a microfluidic capillary flow [J]. Journal of Colloid and Interface Science,2009,339(2): 461-480.

[23] 杨艺菲,庄大伟,胡海涛,等. 湿工况下平翅片平面凝水形成及运动过程的数值模拟与实验验证 [J]. 化工学报,2014,65(S2): 140-147. DOI: 10.3969/j.issn.0438-1157.2014.z2.021. YANG Y F,ZHUANG D W,HU H T,et al. Numerical simulation and experimental validation of water condensing and moving on plain-fin surface under dehumidifying conditions [J]. CIESC Journal,2014,65(S2): 140-147. DOI: 10.3969/j.issn.0438-1157.2014.z2.021.

[24] MITROVIC J. Phase equilibrium of a liquid droplet formed on a solid particle [J]. Chemical Engineering Science,2006,61(18): 5925-5933.

[25] 熊伟,庄大伟,胡海涛,等. 湿工况下翅片管换热器空气侧热质传递动态模拟 [J].制冷技术,2013,33(1):1-5. DOI: 10.3969/j.issn. 2095-4468.2012.04.101. XIONG W,ZHUANG D W,HU H T,et al. Dynamic simulation of heat and mass transfer characteristics for tube-finned heat exchangers under dehumidifying conditions [J]. Chinese Journal of Refrigeration Technology,2013,33(1): 1-5.

[26] SOMMERS A D,YING J,EID K F. Predicting the onset of condensate droplet departure from a vertical surface due to air flow—applications to topographically-modified,micro-grooved surfaces [J]. Experimental Thermal and Fluid Science,2012,40: 38-49.

[27] ELSHERBINI A I,JACOBI A M. Liquid drops on vertical and inclined surfaces(Ⅰ): An experimental study of drop geometry [J]. Journal of Colloid and Interface Science,2004,273(2): 556-565.

[28] 翁晓敏,胡海涛,庄大伟,等. 湿空气在泡沫金属内析湿过程的换热与压降特性影响因素分析 [J]. 化工学报,2015,66(5):1649-1655. DOI:10.11949/j.issn.0438-1157.20141657. WENG X M,HU H T,ZHUANG D W,et al. Analysis of influence factors for heat transfer and pressure drop characteristics of moist air in metal foams during dehumidifying process [J]. CIESC Journal,2015,66(5): 1649-1655 DOI: 10.11949/j.issn.0438-1157.20141657.

Numerical simulation and experimental validation of heat transfer and pressure drop characteristics in metal foam under wet conditions

WENG Xiaomin,GAO Yang,XU Xudong,ZHUANG Dawei,HU Haitao,DING Guoliang

(Institute of Refrigeration and Cryogenics Engineering,Shanghai Jiao Tong University,Shanghai 200240,China)

Abstract:The application of metal foam in the airside of heat exchanger has the potential to improve the heat transfer performance under wet conditions. In order to know the heat,mass transfer and pressure drop characteristics of wet air in metal foam,numerical models for water droplet formation,growth and movement are developed. The mass transfer rate model for droplet formation is based on the heterogeneous nucleation rate and critical nucleation radius of droplet; the mass transfer rate model for droplet growth is based on the species conservation of water vapor on phase interface between the droplet and moist air; the contact angle model of the droplet under combined effects of gravity and air forces is based on the force analysis of droplets on the ligament. The models of mass transfer rate during water droplet formation and growth processes and the model of contact angle are reflected in the continuity,momentum and energy conservation equations as the mass source term and momentum term,which realizes the simulation for the water droplet formation,growth and movement processes in metal foam. The experimental validation of the proposed model shows that,the maximum deviations of the heat transfer rate and pressure drop between the simulation results and experimental data are 11.9% and 17.7%,respectively.

Key words:metal foam;wet condition; heat transfer; numerical model; experimental validation

DOI:10.11949/j.issn.0438-1157.20151122

中图分类号:TK 124

文献标志码:A

文章编号:0438—1157(2016)04—1193—07

基金项目:国家自然科学基金项目(51576122);上海市自然科学基金项目(15ZR1422000)。

Corresponding author:HU Haitao,huhaitao2001@sjtu.edu.cn