氟碳型材保护膜用乳液压敏胶的制备

冯小平,刘明珠,武 鹏,李胜华,姜云刚(湖北航天化学技术研究所湖北省低维光电材料与器件重点实验室,湖北襄阳441003)

氟碳型材保护膜用乳液压敏胶的制备

冯小平,刘明珠,武鹏,李胜华,姜云刚

(湖北航天化学技术研究所湖北省低维光电材料与器件重点实验室,湖北襄阳441003)

摘要:采用乳液聚合法合成出了氟碳型材保护膜用乳液压敏胶。研究了共聚单体、乳化剂及引发剂量对乳液压敏胶性能的影响。结果表明:当BA用量为96份,MMA用量为6份,β- CEA用量为2份,EA和HPA用量为0份,乳化剂用量为单体质量的0.6%,引发剂APS用量为单体质量的0.4%时,乳液压敏胶凝胶率小,初黏大于26#球,180°剥离强度大于9.0N/25mm,对氟碳型材的贴附性良好,剥离后无残胶,满足氟碳型材保护膜的使用要求。

关键词:氟碳型材;丙烯酸酯;压敏胶;保护膜;乳液聚合

前言

氟碳涂料喷涂的铝型材具有耐候性、耐蚀性优异、附着力强、颜色多样、容易保养及维修等特点,越来越被建筑装饰行业所接受[1]。

氟碳涂料是以聚偏二氟乙烯树脂(PVDF)或交联型氟聚合物树脂(FEVE)为基料,或配金属微粒(铝粉)为色料或加无机颜料及云母晶体粉为色粉而制成的涂料[2,3]。喷涂了氟碳涂料的氟碳型材,其表面能很低,保护膜难以粘贴,表面保护也就成为一个问题。

针对低表面能的难粘材料的表面保护,一般采用增加保护膜的涂胶量来提高保护膜的初黏力和剥离强度,从而提高保护膜的贴附性。但涂胶量的增加通常会出现“望远镜”现象,影响保护膜的使用。因此,对于氟碳喷涂铝型材用表面保护膜,最根本的是提高保护膜用压敏胶本身的粘接性能。

现在国内市场上,保护膜用压敏胶在涂胶量小于15g/m2时,其初黏力和剥离强度偏小,制作的保护膜对氟碳喷涂铝型材的贴附性很差,不能用于氟碳喷涂铝型材的表面保护。本研究合成出了一种初黏性好、剥离强度大的乳液压敏胶,对氟碳型材的贴附性良好,剥离时不污染型材。

1 实验部分

1.1 原料

丙烯酸丁酯(BA)、丙烯酸乙酯(EA),工业级,北京东方化工厂;甲基丙烯酸甲酯(MMA),工业级,璐彩特国际(中国)化工有限公司;β-丙烯酰氧基丙酸(β- CEA),工业级,广州三旺化工材料有限公司;丙烯酸- 2-羟丙酯(HPA),工业级,北京东方亚科力化工科技有限公司;十二烷基二苯醚二磺酸钠(2A1),工业级,南京古田化工有限公司;过硫酸铵(APS),工业级,优耐德引发剂(上海)有限公司;碳酸氢钠,工业级,湖北双环科技股份有限公司。

1.2 乳液压敏胶的制备

将混合单体,部分乳化剂、引发剂、缓冲剂和去离子水加入乳化杯中,乳化得预乳化液;将其余的去离子水、乳化剂引发剂及缓冲剂加入5000mL四口烧瓶中,升温至80℃,加入一定量预乳化液,反应30min后,滴加剩余预乳化液;预乳化液滴完后,再保温反应1.5h,降温至40℃,调节pH值到7~8,过滤出料,即得氟碳型材保护膜用丙烯酸酯乳液压敏胶。

1.3 乳液压敏胶的涂布与测试

1.3.1 乳液压敏胶的涂布

将乳液压敏胶用60目线棒均匀地涂布在85μ m厚的PE膜上,在90℃干燥3min,即得保护膜胶带,保护膜涂胶量约15g/m2。

1.3.2 聚合凝胶率G的测定

乳液聚合结束后,将所有凝胶干燥至恒重并称量其质量,由公式(1)计算乳液压敏胶的凝胶率G。

式中W1为干燥至恒重后凝聚物质量,W0为乳液除水后总质量。

1.3.3 黏度测定

按照GB/T2794- 1995标准在25℃进行测定。

1.3.4 初黏性测定

按照GB/T4852- 2002规定用CZY- G型初黏性测试仪(济南兰光机电技术有限公司)进行测试。

1.3.5 180°剥离强度测定

按照GB/T 2792- 1998规定用XLW型智能电子拉力试验机(济南兰光机电技术有限公司)进行测定。

1.3.6 耐高温高湿老化性测定

在保护膜中部裁取宽30~50mm,长约200mm试样,将试样贴于清洗后的氟碳型材表面,在65℃、80%RH的环境中放置72h后,取出在室温放置30min,快速剥离,目视检测被保护材料表面是否有残胶。

2 结果与讨论

2.1 单体的选择

对氟碳型材保护膜用压敏胶,聚合稳定性是影响其生产的主要因素,初黏性和剥离强度则是影响其应用的主要因素,因此,在选择单体时,主要考虑单体对压敏胶聚合稳定性、初黏性以及180°剥离强度的影响。由于β- CEA分子链柔软,是一种Tg较低的含羧基的单体,能提高对聚烯烃等非极性表面的粘合[4],因此含羧基的单体选用β- CEA。根据单体均聚物的Tg、在共聚物中的作用及其成本,选用A-BA、B-EA、C-MMA、D-β- CEA和E-HPA作为共聚单体。采用正交试验法,选用L16(45)正交表,进行四水平16组试验,考察了单体对乳液压敏胶聚合稳定性、初黏性以及180°剥离强度的影响。正交试验方案及试验结果见表1。

表1 正交试验表及实验结果Table 1 The orthogonal experiment table and the experiment results

对正交试验结果进行了极差分析,分析结果见表2。

表2 正交试验极差分析结果Table 2 The range analysis results of orthogonal experiment

由表2可见,五种单体对压敏胶聚合稳定性的影响主次顺序为:β- CEA>HPA>BA>EA>MMA,实验的优水平分别是:BA为96份,EA为6份,MMA 为0份,β- CEA为2份,HPA为0份;对压敏胶初黏性的影响主次顺序为:BA>EA>HPA>MMA=β- CEA,实验的优水平分别是:BA为96份,EA为0份,MMA 为0份,β- CEA为1份,HPA为2份;对压敏胶180°剥离强度的影响主次顺序为:MMA>BA>β- CEA >HPA>EA,实验的优水平分别是:BA为96份,EA 为2份,MMA为6份,β- CEA为4份,HPA为1份。以上三指标单独分析出的优水平不一致,必须根据因素的影响主次,综合考虑。

对因素BA,聚合稳定性、初黏性和180°剥离强度的优水平是一致的。对因素EA,其对聚合稳定性的影响排第四位,对初黏性的影响排第二位,对180°剥离强度的影响最小,故应根据初黏性的优水平确定EA的用量,因此EA取0份。同理可知,MMA取6份,β- CEA取2份,HPA取0份。

2.2 乳化剂的影响

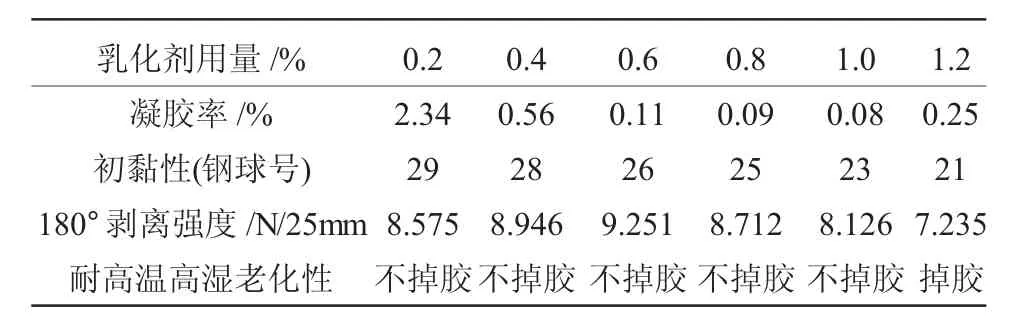

在乳液聚合中,乳化剂是影响乳液聚合反应稳定性最重要的因素,对乳液压敏胶的其它性能也有较大影响[5]。本研究选用一种乳化能力好的乳化剂2A1作为聚合体系的乳化剂,其用量对乳液压敏胶性能的影响见表3。

表3 乳化剂用量对乳液压敏胶性能的影响Table 3 The effect of emulsifier amount on the properties of emulsion PSA

由表3可见,随着乳化剂用量增大,乳液的聚合稳定性增大,初黏性和耐高温高湿老化性能降低,剥离强度先增大后减小。乳化剂量增大,聚合中生成的乳胶粒数目增多,当自由基生成速率一定时,自由基在乳胶粒中的平均寿命就越长,聚合物的平均相对分子质量越大,压敏胶的初黏性降低,剥离强度和耐高温高湿老化性能增强;但当乳化剂的量太大时,乳液黏度和压敏胶的本体黏度太大。乳液黏度太大,使聚合热传导困难,局部聚合温度太高,聚合稳定性下降;压敏胶本体黏度太大,使其对被贴物的润湿性降低,剥离强度反而减小。乳化剂用量太大,也会使压敏胶的亲水性太强,耐高温高湿老化性能降低。

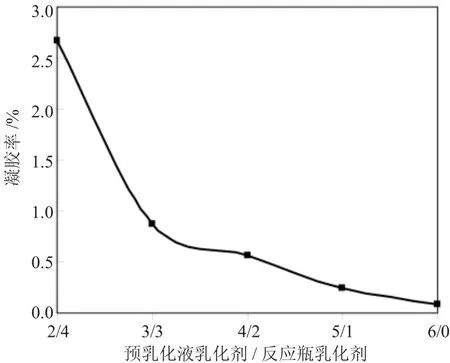

乳化剂用量为单体用量的0.6%时,改变其在预乳化液和反应瓶中的分配比例,乳液压敏胶的聚合稳定性如图1所示。

图1 预乳化液与反应瓶中乳化剂比例对乳液压敏胶黏度和凝胶率的影响Fig. 1 The effect of ratio of the pre-emulsion to the emulsifier in reaction bottle on the viscosity and gel rate of emulsion PSA

由图1可见,随乳化剂在反应瓶中所占比例的增加,乳液压敏胶凝胶率增大。反应瓶中乳化剂比例增大,则在种子乳液聚合阶段生成的乳胶粒数目就多,最终使乳液的乳胶粒粒径变小,乳胶粒的总表面积增大,在总乳化剂量一定时,乳化剂在乳胶粒表面上的覆盖率逐渐下降,乳液的聚合稳定性下降,凝胶率增加。

2.3 引发剂用量的影响

图2 引发剂APS用量对乳液压敏胶凝胶率的影响Fig.2 The effect of initiator APS amount on gel rate of emulsion PSA

引发剂是乳液聚合配方中最重要的组成部分之一,在乳液聚合物的工业生产中,常用的是热引发型引发剂过硫酸铵(APS)。APS用量对乳液压敏胶聚合稳定性的影响见图2。

由图2可见,随引发剂用量增大,乳液压敏胶的聚合稳定性先增大后又减小,当APS用量为单体质量的0.4%时,乳液压敏胶聚合时的凝胶率最小。由于随引发剂APS用量增加,反应速率增大,使乳胶粒之间容易发生碰撞聚集,乳液的粒径及粒径分布都变大,在乳化剂量一定时,粒径变大使其稳定性增加;而当APS用量继续增加,聚合反应初期形成的乳胶粒数目增多,聚合反应太剧烈,乳胶粒之间碰撞聚集使得凝胶量增加。

APS用量对乳液压敏胶力学性能和耐高温高湿老化性能的影响如表4所示。

由表4可见,APS用量增大,压敏胶的初黏性和180°剥离强度增大,耐高温高湿老化性能降低。引发剂量增大,聚合反应的链终止速率亦增大,使压敏胶聚合物的平均相对分子质量降低,压敏胶的弹性模量Ea和本体黏度ηa下降,初黏性增大[6,7];压敏胶本体黏度ηa降低,对测试钢板的润湿性增加,测试的剥离强度增大;平均相对分子质量降低,压敏胶的内聚强度减小,耐高温高湿老化性能降低。

2.4 氟碳型材保护膜用乳液压敏胶的性能

所制备的氟碳型材保护膜用乳液压敏胶的性能见表5。

3 结 论

(1)采用预乳化半连续聚合方法,合成出了氟碳型材保护膜用乳液压敏胶,乳液压敏胶凝胶率小,初黏大于26#球,180°剥离强度大于9.0N/25mm,对氟碳型材的贴附性良好,剥离时无残胶,满足氟碳型材保护膜的使用要求。

(2)通过正交实验法确定了最佳单体用量,BA用量为96份,MMA用量为6份,β- CEA用量为2份,EA和HPA用量为0份。

(3)乳化剂用量为单体质量的0.6%,全部加入预乳化液中,引发剂APS用量为单体质量的0.4%时,乳液压敏胶的综合性能最好。

参考文献:

[1]张昭强.氟碳喷涂铝型材技术开发与应用[J].涂料技术与文摘,2008,6:12~14.

[2]李田霞,陈峰.氟碳涂料国内外现状及发展趋势王文俊[J].安徽化工,2012,1:12~14.

[3]潘秋景,郑阳焱.氟碳涂料的性能及应用[J].科技创新导报,2010,24:87.

[4]张振英,杨淑丽.塑料、橡胶用胶粘剂[M]北京:中国石化出版社,2004:5.

[5]袁才登.乳液胶粘剂[M].北京:化学工业出版社2004:1.

[6]曹同玉,刘庆普,胡金生.聚合物乳液合成原理性能及应用[M].(第二版)北京:化学工业出版社,2007,1.

[7]杨玉昆,吕凤亭.压敏胶制品技术手册[M].北京:化学工业出版社,2004.

Preparation of Emulsion Pressure Sensitive Adhesive for Fluorocarbon Section Material Protective Film

FENG Xiao-ping,LIU Ming-zhu,WU Peng,LI Sheng-hua and JIANG Yun-gang

(The Key Laboratory of Low Dimension Photoelectric Material and Devices of Hubei Province,Hubei Institute of Aerospace Chemical Technology,Xiangyang 441003,China)

Abstract:The emulsion pressure sensitive adhesives(PSA)for fluorocarbon section material protective film were prepared via emulsion polymerization. The effects of comonomer,the amount of emulsifier and initiator on the properties of emulsion PSA were discussed. The results showed that the performance of emulsion PSA would be excellent when the amount of BA,MMA,β-CEA was 96phr,6 and 2phr respectively,EA and HPA amount were 0,the mass ratio of emulsifier and initiator APS was 0.6%and 0.4%respectively. The gel rate was low. The initial adhesion of PSA was more than 26#. The 180°peel strength of PSA was over 9.0N/25mm. Its adhesion to fluorocarbon section material was good,and there was no residue after peeling,and it could meet the application requirement of fluorocarbon section material protective film.

Key words:Fluorocarbon section material;polyacrylate;pressure-sensitive adhesive;protective film;emulsion polymerization

中图分类号:TQ436.3

文献标识码:A

文章编号:1001- 0017(2016)01- 0008- 04

收稿日期:2015- 10- 08

作者简介:冯小平(1973-),男,四川仁寿人,硕士,高级工程师,主要从事丙烯酸酯压敏胶和复膜胶以及乳液聚合和保护膜的研究。