一种带有阻调功能的制动缸机构改进研究

曾梁彬 汪 鹏 陈炳伟

(中车戚墅堰机车车辆工艺研究所有限公司 江苏 常州 213011)

一种带有阻调功能的制动缸机构改进研究

曾梁彬 汪 鹏 陈炳伟

(中车戚墅堰机车车辆工艺研究所有限公司 江苏 常州 213011)

针对传统制动缸在杠杆弹性变形时,间隙调节机构可能出现过度调节而导致盘片间隙减小的问题,提出了能够识别制动缸载荷状态且具有阻调功能的制动缸机构改进方案,最终通过样品试制与试验,验证了该机构改进措施的有效性。关键词:制动缸;阻调;多体动力学

1 问题的提出

制动系统作为动车组九大关键技术之一,基础制动装置的性能直接影响着列车运行的安全与品质。对于传统制动缸而言,制动状态下制动夹钳杠杆不可避免地存在一定的弹性变形,随着制动缸内气压的增大,杠杆弹性变形增大,制动缸持续伸长,从而可能引发间隙调整,导致缓解后盘片间隙减小[1]。

为解决上述问题,在传统制动缸的基础上改进了机构,并利用多体动力学仿真手段对制动缸各主要动作进行了过程模拟,通过监控动作过程中的相关物理量,判断改进后的机构原理,最终通过样机试验验证了改进方案的有效性。

2 机构改进方案简介

2.1 机构组成

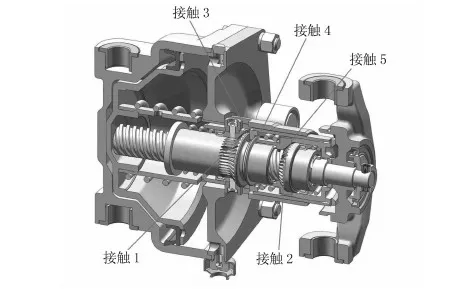

相比传统的制动缸,改进后的制动缸机构在调节螺母组件和引导螺母组件之间增加了1个阻调机构,主要由阻调弹簧、阻调垫片、阻调弹簧座和锥套构成(见图1)。

1―缸体;2―活塞;3―调节轴;4―调节螺母;5―锥齿滑套;6―方键;7―阻调弹簧座;8―阻调垫片;9―阻调弹簧;10―锥套;11―引导螺母;12―活塞管盖。图1 改进后的制动缸机构

阻调弹簧座固定于活塞管内;阻调垫片通过键与调节螺母键槽配合;锥套通过键嵌套在活塞管盖内;阻调弹簧安装在阻调垫片与锥套之间。

2.2 机构动作原理

(1) 正常“制动-缓解”与间隙调整动作

由于阻调弹簧刚度远大于调节螺母弹簧和引导螺母弹簧,因此在正常“制动-缓解”和正常间隙调整(闸片端未夹紧,制动缸处于自由伸长状态)过程中,其弹簧力使得锥套端面与阻调垫片之间始终保持一定间隙,即阻调机构在此过程中不发挥作用,此时的动作原理与传统制动缸相同。

(2) 阻调动作

闸片端处于制动夹紧状态时,当制动缸内压力持续上升,杠杆变形增大,制动缸和调节轴所受轴向载荷也随之增大。对于传统制动缸而言,由于杠杆存在弹性变形,活塞仍有轴向运动空间,并通过引导螺母将该运动传递到调节轴,调节轴带动调节螺母向外运动。若杠杆变形较大,方键运动受方键槽限位后,调节螺母与锥齿滑套端齿分离,从而使得调节螺母旋转,即发生过度调节。

在增加阻调机构后,由于调节轴受到较大的轴向载荷,该载荷通过引导螺母传递到锥套上,当载荷大于阻调弹簧力时,阻调弹簧被压缩,锥套发生轴向移动,其端面与阻调垫片贴合,通过端面接触摩擦对阻调垫片的轴向运动进行约束。在此情况下,即使调节螺母与锥齿滑套端齿发生分离,由于阻调垫片的限位,调节螺母依然无法发生旋转,即无法进行调整动作,从而达到“阻调”的目的。

3 动力学仿真验证

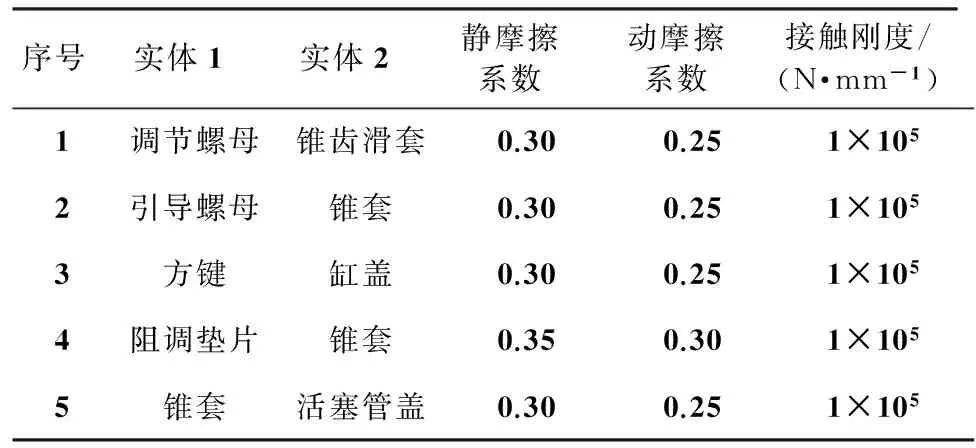

为验证上述改进机构的动作原理,在Solidworks Motion环境下建立制动缸的动力学仿真模型(见图2)。为获得真实物理场环境下的分析结果,在调节螺母与锥齿滑套端齿面、引导螺母与锥套端齿面、方键与方键槽、阻调垫片与锥套端面、锥套与活塞管盖等关键运动构件的运动副处施加实体接触(参数设置见表1),其余构件采用运动副配合定义运动关系。

图2 制动缸改进机构动力学仿真模型

序号实体1实体2静摩擦系数动摩擦系数接触刚度/(N·mm-1)1调节螺母锥齿滑套0.300.251×1052引导螺母锥套0.300.251×1053方键缸盖0.300.251×1054阻调垫片锥套0.350.301×1055锥套活塞管盖0.300.251×105

利用上述模型,分别对正常“制动-缓解”、正常间隙调整和阻调动作进行模拟。

3.1 正常“制动-缓解”动作

方键最大运动行程范围9 mm,设置活塞行程6 mm,因此方键在制动过程中不受方键槽限位。对比图3(a)和图3(b)可以看出,调节轴与活塞的运动保持一致,在制动缸缓解后,调节轴完全复位,位移与实施制动前相同;在整个动作过程中,调节螺母和引导螺母没有发生转动,即间隙调整动作未被触发。

3.2 正常间隙调整动作

设置活塞行程20 mm,当方键运动达到最大行程范围9 mm后将受到方键槽限位。由于制动缸两端未受力仍处于自由状态,方键运动受限后调节螺母与锥齿滑套将发生分离。从图4(a)可以看出,在制动缸缓解后,调节轴未能完全复位,缓解后位移较制动前增加了约10 mm,即一次调整量。从图4(b)和图4(c)中也能看出,调节螺母与引导螺母角位移均有变化,即二者均发生旋转,说明在此过程中触发了间隙调整动作。同时,从图4(d)中可以发现,锥套的位移也与活塞保持同步,说明在此过程中阻调弹簧未被压缩,也没有发生阻调动作。

(a)活塞位移 (b)调节轴位移图3 正常“制动-缓解”动作过程仿真结果

图4 正常间隙调整动作过程仿真结果

3.3 阻调动作

为模拟阻调动作,在动力学仿真模型中调节轴端外侧轴向引入1个弹簧活塞缸模型,用弹簧模型近似模拟制动夹钳制动过程中杠杆的弹性变形,如图5所示。

设置活塞行程14 mm,初始状态调节轴端部与活塞轴向距离5 mm,即调节轴运动5 mm后开始受轴向阻力。对比图6(a)和图6(b)可以看出,在制动缸缓解后,调节轴完全复位,但在制动和缓解阶段,调节轴与锥套的位移均存在1个明显的停滞过程(约在1.0 s与2.5 s时刻),该停滞过程由阻调弹簧的压缩和复位过程引起。在此过程中,调节螺母与引导螺母将不发生旋转,说明阻调机构产生作用,即使调节螺母与锥齿滑套端齿发生分离,仍能有效抑制调节机构产生过度调整。

图5 阻调动作动力学仿真模型

(a)调节轴位移 (b)锥套位移图6 阻调动作过程仿真结果

4 样机试验验证

基于以上机构原理,试制了改进后制动缸试验样机(见图7)。在不同制动气压下对试验样机进行反复多次制动动作,通过测量对比每次动作后的缓解间隙,发现改进后制动夹钳样机的缓解间隙能够基本保持在某一稳定值附近,不会由于制动气压的改变而发生较大变化。

图7 样机试验

5 结论

通过在传统制动缸中增加1个阻调机构,使得制动缸受到轴向载荷时发生阻调作用,防止由于杠杆弹性变形引起的间隙过度调节,维持制动盘与闸片间隙值的稳定。基于动力学仿真分析和样机试验,验证了该改进方案的合理性。

利用Solidworks Motion平台,对制动缸内部动作过程进行模拟,该方法对机构原理验证、复杂机构内部组件动作过程展示与相关动力学物理量的计算,提供了十分有效的实现手段。

[1] 曾梁彬,金 璟. 基于弹性动力学的制动夹钳结构刚度设计[J]. 现代制造技术与装备, 2016(3):3-7.□

(编辑:缪 媚)

2095-5251(2016)06-0012-03

2016-05-03

曾梁彬(1985-),男,博士研究生学历,工程师,从事基础制动装置研发与基础研究工作。

U270.35

B