浅谈SOLALUCE落地镗床工装的改进

万学荣

(中车南京浦镇车辆有限公司 江苏 南京 210031)

浅谈SOLALUCE落地镗床工装的改进

万学荣

(中车南京浦镇车辆有限公司 江苏 南京 210031)

就SOLALUCE落地镗床工装目前存在的问题进行了分析,从工件的定位方式、夹紧力作用点的选择、夹紧力大小的确定等几方面提出了改进措施。关键词:SOLALUCE落地镗铣床;定位方式;夹紧力;改进

1 问题的提出

中车浦镇车辆有限公司(以下简称浦镇公司)在2015年引进西班牙SOLALUCE公司落地镗铣床,其工装放置加工方式与龙门加工中心工装放置方式完全不同,是与水平面垂直的,在经过若干次构架实践加工后,发现其工装存在以下问题:

(1)装夹费时费力。加工EMU构架采用圆柱孔定位,这种定位方式找正时需要不断调节构架位置,将定位轴插进定位孔,耗时很长,对操作者的技能水平要求较高,另外装夹时操作者需要对压紧部位逐个压百分表来控制夹紧力,费时且繁琐;

(2) 加工过程中产品位置偏移,锁紧部位松懈;

(3) 产品质量受影响。加工完的构架往往在机床上测量尺寸合格(未放松装夹),到三坐标测量机上测量却尺寸超差。

2 原因分析

(1)定位方式有待优化。现加工产品所用定位方式为4点定位,即在X向及Y向分别有2个带孔的定位圆柱头,它对应着工装上的4个定位轴。由于产品空间尺寸较大,所以找正时需要不断调节构架位置,一点点将4个定位轴插进定位孔,这就要求操作者有较高的技能水平。

(2)加工过程中由于重力、切削力及加工振动等因素的影响,导致夹紧装置无法正常工作。

(3)产品在装夹过程中产生塑性变形,工装卸压后产生反弹。

3 改进措施

3.1 定位方法的改进

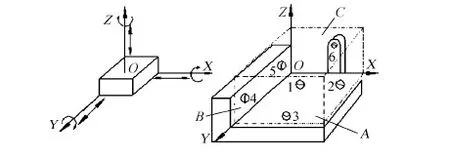

采用如图1所示的平面定位方法,该方法采用6点定位原理:合理设置6个支承点,工件的定位基准与定位元件保持接触,消除工件的所有6个自由度,使工件在夹具中有确定的位置。只需将X、Y、Z向支承钉向支承板靠死即可定位,当工装竖立起来时,保证B侧的定位支承钉在上方,这样可以在加工过程中通过检查支承钉与支承板的贴合情况来判断产品是否在竖直方向上产生位移。

图1 工件6点定位

(1)夹紧力作用点的选择

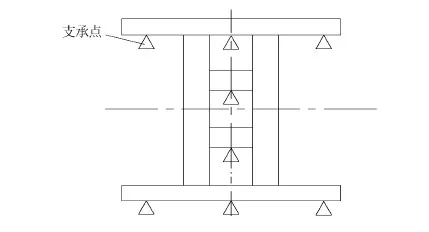

夹紧力作用点的选择原则:①应作用在夹具定位元件支承表面所形成的稳定受力区域内;②应作用在工件刚性较好的部位上;③应尽量靠近工件的加工表面;④夹紧部位应尽量分散在产品稳固面处(见图2)。

图2 构架增加的支承点

(2)夹紧力方向的确定

①不应破坏工件的既定位置;②应使工件所需夹紧力尽可能最小;③应使工件的夹紧变形尽可能最小。

(3)计算分析

所加工产品的受力情况主要有2种:一个是工件的自重产生的竖直方向向下的力;另一个是切削时的产生的切削力,包括各个方向(铣端面时为X和Y向,钻孔时为Z向)。浦镇公司的产品为大型构架,一般单件达3 t左右,它在竖直方向上产生的力可达30 000 N。相对重力,切削力甚至不到它的1/5,因此主要考虑其重力因素影响。

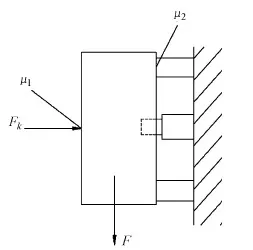

图3 工件受力图(没有竖直方向的支承)

目前使用的装夹主要以水平方向为主,即垂直工作平面,竖直方向上只有部分辅助支承。如图3所示,这时压紧工件需要的水平方向夹紧力可用Fk表示。

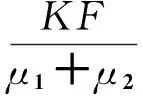

(1)

式中:μ1—夹紧元件与工件间的摩擦因数;μ2—工件与夹具支承面间的摩擦因数;Fk—压紧工件需要的水平方向夹紧力,N;K—安全系数;F—工件在装夹状态下的受力,这里主要指重力,N[1]。

由式(1)可以看出,这种装夹方式依靠夹紧力产生的摩擦来克服重力,需要很大夹紧力。

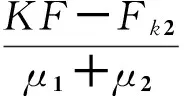

改进后的定位方式中,工件受力情况如图4所示,压紧工件需要的水平方向夹紧力可用Fk1表示。

图4 工件受力图(增加竖直方向支承)

(2)

式中:Fk1—压紧工件需要的水平方向夹紧力,N;Fk2—压紧工件需要的竖直方向夹紧力,N[1]。

对比2个公式可以看出,图3中的工件重力主要依靠水平方向夹紧力产生的摩擦力来克服,图4中的工件重力则由水平和竖直2个方向的夹紧力来克服,这样水平方向上的夹紧力可以大幅缩小,减小了由水平夹紧力产生的工件变形。

因此,考虑在竖直方向上增加夹紧装置,要求其强度及刚度应尽量大,选用刚性及塑性较好的材料制作,且多加加强筋,以适应产品重力大的特点。

3.2 夹紧力大小的确定

夹紧力的大小直接影响夹具使用的可靠性、安全性及工件的变形量,因此,既要有足够的夹紧力,但又不能过大,在竖直方向上增加夹紧装置后,水平方向上的夹紧力就可以大幅减小了。夹紧力大小采用实验经验法确定,选择3~5个产品,压紧时用百分表控制在一个固定的变形量,记录下扭力扳手所用的扭力,然后跟踪产品加工完成后的尺寸状态,将记录下的扭力值作为以后加工的参考夹紧扭力。

3.3 辅助支承的改进

生产中,由于工件形状以及夹紧力、切削力、工件重力等原因可能使工件在定位后产生变形或定位不稳定,为了提高工件的装夹刚性和稳定性,常需设置辅助支承。

将所有辅助支承制作成浦镇公司已普遍使用的自动调节顶镐,即自定位支承(浮动支承)。 在定位过程中,自定位支承的位置是随着定位基准面位置的变化而自动与之适应的。因此尽管每一个自定位支承与工件可能有不止1点接触,但实际上它只能限制1个自由度,即只起1个定位支承点的作用。这样可以大大提高工件的装夹效率,并可以有效避免支承在工件加工过程中出现振动松懈的情况,如图5所示。

1—弹簧;2—顶柱;3—锁紧斜块;4—锁紧螺栓;5—手柄。图5 辅助支承

在工件与夹具装置之间垫一层厚度均匀的橡胶,当工件受夹紧力作用时,橡胶首先被压缩,工件弹性变形小,从而可以加工出精度较高的形面,松开后变形较小。但只能在压块与工件间加装橡胶,在辅助支承与工件间不可加装,否则影响定位精度。

4 结束语

经过以上方法改进后,现在操作者装夹工件效率明显提高,半小时就能装夹好工件,加工中工件不会产生位移,且由于减小了夹紧力,工件变形也小,保证了加工后的各部位尺寸。

[1] 杨叔子.机械加工工艺手册[M].北京:机械工业出版社,2002.□

2095-5251(2016)06-0043-02

2016-04-05

万学荣(1972-),男,大专学历,技师,从事转向架编程加工工作。

TG535

B