城际动车组制动系统模块化设计

王学文 马永靖 孟繁辉

(中车长春轨道客车股份有限公司 吉林 长春 130062)

城际动车组制动系统模块化设计

王学文 马永靖 孟繁辉

(中车长春轨道客车股份有限公司 吉林 长春 130062)

介绍了模块化设计概念和对城际动车组制动系统进行的模块化分类和模块化设计,同时阐述了城际动车组制动系统模块化设计流程。关键词:城际动车组;制动系统;模块化设计

1 模块化设计概念

中车长春轨道客车股份有限公司在2012年与中国铁路总公司(原铁道部)科技司签订“城际动车组技术研究与应用”课题(编号2012J 003-B),以动车组通用技术条件和简统化要求为指导,搭建具有自主知识产权的时速250 km城际动车组技术平台。该动车组制动系统采用模块化设计。

模块化设计是将产品统一的功能单元设计成为具有不同用途或不同性能可互换选用的模块或组件,可以降低复杂系统的研发难度和产品成本,增加产品的多样性[1]。

2 制动系统方案和技术参数

制动采用空电联合复合制动模式,电制动优先。每4辆车为1个混合单元,实现制动力的混合和分配。制动指令以硬线传输控制为主、网络传输控制为辅。制动系统由制动控制系统、防滑控制系统、压缩空气供给系统、基础制动等组成,可实现常用制动、紧急制动、停放制动、保持制动和旅客紧急制动等功能;具有防滑功能和轴抱死检测功能;设回送救援转换装置,满足既有线机车的回送救援要求[2],其技术参数如下:

最大常用制动平均减速度(250 km/h~0):≥0.8 m/s2;

冲击限度:≤0.75 m/s3;

紧急制动平均减速度(250 km/h~0):≥1.0 m/s2;紧急制动瞬时减速度:≤1.5 m/s2;

初速250 km/h时的紧急制动距离:<2 500 m;

初速200 km/h时的紧急制动距离:<1 600 m;

初速160 km/h时的紧急制动距离:<1 100 m;

初速120 km/h时的紧急制动距离:<600 m;

满足最大载荷列车20‰坡道停放要求,具有1.2倍冗余;

总风管风压850 kPa~1 000 kPa;制动管风压600 kPa。

3 制动系统模块化设计

3.1 功能模块划分

在进行城际动车组制动系统模块化设计时,将制动系统分为多个功能模块作为设计单元(见图1)。各个功能模块均有相应的设计图纸、计算报告和试验数据作为技术依据,同时具有成熟的制造工艺、试验标准、运营维护方法和检修技术要求作为技术支撑。

图1 城际动车组制动系统功能模块图

3.2 功能模块设计

3.2.1 供风模块

全列车共设有2套主供风单元,采用SL22-74型螺杆式压缩机,并配有双塔干燥器和油水分离器。主供风单元生成的压缩空气送至总风管(MRP),经车端软管为相邻各车提供压缩空气,主要技术参数如下:

供电电源:AC440×(1±10%)V;

干燥过滤后的供风量:≥1 000 L/min;

额定压力:10 bar;

效率:≥80%;

功率:≤18 kW;

防护等级:IP55;

压缩空气质量:符合ISO 8573—1—2.2.2。

3.2.2 制动控制模块

制动控制模块由制动控制单元(BCU)和风缸模块组成,整体吊装在每辆车车体底架下。制动控制单元由气动控制单元(PBCU)和电子制动控制单元(EBCU)组成(防滑控制单元集成在电子制动控制单元内部),如图2所示。BCU执行制动控制功能,根据制动指令、载荷信号和在动力单元内可获得的动力制动/空气制动计算所需要的空气制动力/动力制动力(仅动车有)。具有监控制动控制系统、防滑系统、空气弹簧、截断塞门和压力开关等设备的功能,可将设备状态通过网络(MVB)发给中央控制单元(CCU)。同时,具有诊断本车故障的功能。

图2 制动控制单元

图3 风缸模块

风缸模块将总风缸、副风缸和截断塞门等元件集成在一起(见图3)。副风缸中的风满足制动用风需求,总风缸满足空气弹簧、升弓、撒砂等用风需求。风缸采用吊带进行安装,并且所有阀均安装在靠近车体外侧,此结构便于拆装维修。此风缸模块独立于制动控制模块,装配时,可以预先装配好风缸模块后再整体吊装到制动控制模块下,需要整体拆卸时,可以将风缸模块从制动控制模块上拆下后再进行检修[3]。3.2.3 基础制动模块

基础制动采用盘式制动(见图4)。每个拖车轴上配置了3个轴装铸钢制动盘和制动夹钳单元,每个动车轴上配置了2个轮装铸钢制动盘和制动夹钳单元。所有制动夹钳单元都具有间隙调整器,闸片采用粉末冶金材料,性能和接口符合UIC 541—3《制动机-盘形制动及其闸片》标准要求。

图4 基础制动模块

3.2.4 司机操作模块

制动操作主要通过制动控制手柄执行。制动级别取决于手柄的位置,制动控制手柄的位置通过硬线电气信号同时传输给所有车的BCU,BCU根据不同级位计算并施加相应的常用制动力。紧急制动按钮传入紧急安全环路,可以通过该按钮触发紧急制动。客室内设置旅客紧急制动拉手,车辆运行时被触发后,司机可以根据停车情况决定是否需要忽略此次旅客紧急制动。司机操纵台上的双针压力表显示制动管(BP)和总风管(MRP)的压力,单针压力表显示制动缸压力,并配有制动施加指示灯等。

3.2.5 防滑模块

防滑系统采用微处理器控制,由防滑控制单元、防滑阀、速度传感器和测速齿轮等组成。所有轮对上均安装防滑保护装置。防滑系统满足UIC 541—05《车轮滑动保护装置(WSP)》标准。防滑系统可充分利用轮轨黏着,在恶劣轨道状态条件下可以有效控制滑行,保证车轮不出现擦伤。BCU的防滑保护功能能为电空制动(EP) 和动力制动(ED)提供防滑保护。防滑系统控制原理如图5所示。

图5 防滑系统控制原理

3.2.6 空气悬挂模块

来自总风管的压缩空气通过溢流阀、减压阀输送到转向架上的高度阀,为空气弹簧系统供风。供风管路上的截断塞门用来在发生故障或维护时隔离每辆车的空气悬挂系统。溢流阀的设定值为670 kPa,作用是优先保证制动系统供风需求。通过平衡阀,载荷压力输出到制动控制模块,用于载荷校正和紧急制动时限制制动缸压力。压力开关用来检测空气弹簧中的压力。安全阀的设定值为800 kPa,当压力高于800 kPa时开启排风以保护空气悬挂设备。

3.2.7 回送救援模块

动车组无动力回送救援时,列车管压力为600 kPa,列车管可通过截断塞门和止回阀向总风管充风,实现常用制动和紧急制动功能。

(1)常用制动。动车组回送或被救援时,首车MC01/MC08的制动控制单元可检测到列车管压力,并将压力信号转换为电信号,控制本列动车组的制动施加和缓解。

(2)紧急制动。紧急制动模块位于司机台下方,与列车管直接相连。在紧急情况下,按下动车组司机室紧急制动按钮,可触发紧急模块上的电磁阀排活塞阀的预控压力,最终排列车管的压力,触发全列紧急制动,确保安全。

3.2.8 升弓控制模块

升弓控制设备包括辅助供风单元和电磁阀等。正常情况下,总风管的压缩空气经单向阀、过滤器到达风缸,用于升弓和降弓操作。当总风管不能提供压缩空气时,由辅助供风单元(见图6)向受电弓提供所需的空气压力。辅助供风单元采用模块化设计,整体吊装在装有受电弓的车体底架下,主要技术参数为:供电电源DC110 V,供风量不小于70 L/min,额定压力为8 bar,噪声小于70 dB(A),防护等级为IP54。

图6 辅助供风单元结构图

3.2.9 撒砂控制模块

图7 撒砂控制模块和撒砂装置

撒砂控制模块采用电磁阀控制,其结构如图7所示。撒砂控制模块安装于司机台下方,可通过截断塞门截断撒砂用风。2个头车(MC01/MC08)的第1根轴设置撒砂装置,由撒砂控制模块控制(见图7),用于湿滑轨道情况下以提高轮轨间的黏着系数。

3.2.10 管路模块

每辆车设置1根总风管,通过车辆之间的软管(B27)连接贯通整车,可满足制动及其他设备的用风需求。取消了贯穿全列的列车管,仅在头车MC01和MC08设置列车管,用于回送救援。所有用风设备通过管排与制动控制单元、风缸等连接,既节省了安装空间,又方便维护和检修。

3.3 模块化设计特点

每个功能模块都有计算文件和试验数据作技术支撑,满足了产品设计闭环流程。子模块有成熟的质检体系,保证了产品质量。模块在成熟且已有运营经验的基础上生产并形成了相应的维护、检修技术规范,保证了产品的可用性、可靠性、安全性。各模块的功能独立又相互集成,提高了产品维护可互换性。

4 城际动车组制动系统模块化设计流程

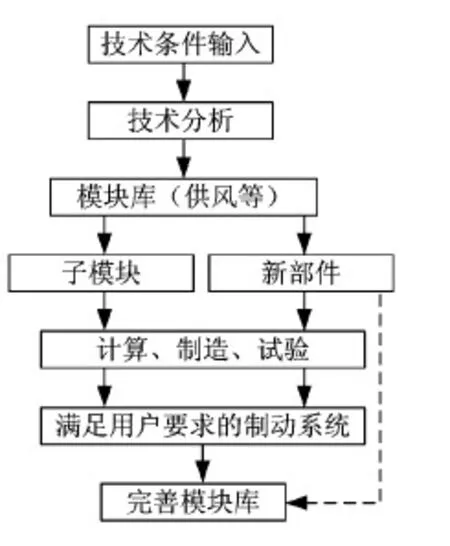

图8 城际动车组制动系统模块化设计流程

执行项目时,可根据通用技术条件和用户的个性化需求,分析制动系统顶层技术指标,检索制动系统子模块库,配置出符合用户要求的最佳产品。如果根据某个部件技术要求在模块库中未找到相应的子部件,建议技术条件向模型库中已有模块靠近。如果技术条件不能更改,可对该部件模型重新进行设计,经过计算、制造以及试验验证等后,将新模型补充到模块库中,为制动系统的设计提供模块支持。图8为城际动车组制动系统模块化设计流程。

5 结论

模块化设计的优越性是将复杂系统分解成各功能模块,分别进行设计制造,最终以模块的形式组合成复杂的产品,从而提高设计效率,降低制造成本。充分运用模块化设计方法的优势,把结构功能组合复杂的城际动车组制动系统归类简化,可为今后城际动车组整体模块设计提供新思路和启发。

[1] 童时中.模块化原理设计方法及应用[M].北京:中国标准出版社,1999.

[2] 李 强,金新灿.动车组设计[M].北京:中国铁道出版社,2008.

[3] 成大先.机械设计手册[M].北京:化学工业出版社,2008.□

(编辑:李琳琳)

2095-5251(2016)06-0004-03

2016-02-22

王学文(1984-),男,硕士研究生学历,工程师,从事动车组制动系统设计和模块化研究等工作。

项目来源:中国铁路总公司《城际动车组技术研究与应用》(2012J003-B)

U270.35

B