双密封主动润滑活塞组成及制动缸的研制

陈时虎,于建刚

(南车二七车辆有限公司,北京100072)

双密封主动润滑活塞组成及制动缸的研制

陈时虎,于建刚

(南车二七车辆有限公司,北京100072)

针对既有铁路货车旋压密封式制动缸存在的漏泄问题,介绍了最新研制的采用两级密封技术、主动润滑技术以及轻量化材料技术的双密封主动润滑活塞组成及制动缸的结构、工作原理、试制及试验验证情况。

制动缸;活塞;主动润滑;密封

铁路货车制动缸是一种单作用式气缸,是铁路货车实施车辆制动的动力装置——工作时它将约400 kPa的压缩空气的压力转换成制动缸活塞推力。制动缸活塞杆呈水平推出,通过制动杠杆、制动梁、闸瓦等零部件,对货车轮对施行制动。制动缸作用的可靠性,直接影响货车的正常和安全运行,是铁路货车的关键部件。

目前铁路货车制动缸大部分为旋压密封式制动缸。在货车运用过程中,既有旋压密封式制动缸的主要故障表现为漏泄。分解存在漏泄故障的制动缸发现:润滑脂基本都积存在缸体内壁的下部两端,制动缸内壁上部缺油;有的密封圈翻边,局部磨损;有的缸体内壁锈蚀。既有铁路货车用旋压密封式制动缸结构如图1所示。

图1 旋压密封式制动缸

既有制动缸活塞采用一个Y形密封圈(或活塞膜片)进行密封,通过在制动缸内壁涂抹润滑脂和在活塞体上安装一个浸油的毡圈润滑套进行润滑。这种制动缸工作时,活塞往复运动,把缸体内壁的润滑脂分别挤到了制动缸的前后两端;当气温较高时,缸体内壁的润滑脂粘度降低,在自重作用下淌到缸体下部;当活塞运动时,密封圈上部与制动缸缸体内壁间缺少油脂,在润滑不良的情况下磨损较快;另外,制动缸缸体材质为碳素钢,缸壁缺油时容易锈蚀。既有制动缸活塞体材质为铸铁,质量较大(12 in缸铸铁活塞重约16.3 kg);受自重影响,活塞体对密封圈下部形成较大压力并使之变形;活塞没有导向带,存在铸铁活塞体和缸壁直接接触的情况,有时拉伤缸体内壁;铸铁活塞体容易锈蚀,污染制动缸内部环境,造成润滑脂污染;制动缸内壁磨损、润滑脂污染后,都使得密封圈磨损较快。密封圈磨损后,导致制动缸工作时压力空气漏泄,影响车辆制动性能。

为使密封圈在高低温环境下长期得到良好的润滑,提高制动缸工作可靠性,采用铝合金活塞和双密封、主动润滑技术,研制了新的铁路货车制动缸。

1 产品结构与工作原理

1.1双密封主动润滑制动缸结构

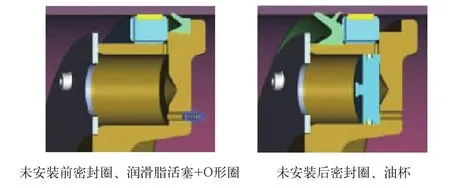

新研制的直径305 mm、行程254 mm的双密封主动润滑制动缸的缸座组成、缸体组成、前盖组成、前盖滤尘套组成、滤尘器组成、弹簧座、缓解弹簧、前衬垫等零部件与既有305×254 A型旋压密封式制动缸完全相同,不同之处在于:采用双密封主动润滑活塞组成,代替既有305×254 A型旋压密封式制动缸的活塞体、Y形密封圈、润滑套、毡托组成、活塞杆等。

已大量使用的既有旋压密封式制动缸结构和新的双密封主动润滑制动缸结构对比如图2。其中活塞体变更为可预存润滑脂的活塞体,采用隔环与导向带代替既有制动缸润滑套与毡托,采用前、后两级密封圈将润滑脂封在工作面上。

1.2双密封主动润滑活塞组成结构

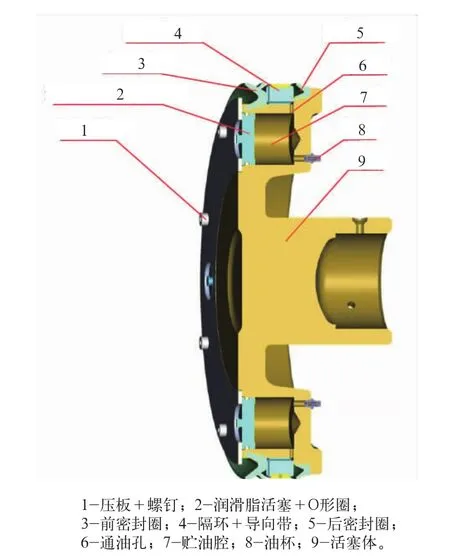

双密封主动润滑活塞组成由活塞体、活塞杆、前密封圈、隔环、导向带、后密封圈、润滑脂活塞+O形密封圈、油杯、压板、螺钉以及润滑脂等组成,具体结构如图3(未含活塞杆):

图2 既有制动缸与双密封主动润滑制动缸结构比较

图3 活塞组成

活塞体周向均布设置有4~6个贮油腔,可贮存润滑脂;贮油腔各设置有单向阀油杯,用于往贮油腔内补充润滑脂。

在活塞体外径面,依次套设有后密封圈、隔环和前密封圈;隔环内径面和两侧面均各自设置有用于流通和分布润滑脂的半圆形导油槽;隔环的外部设有自润滑导向带,用于减小活塞组成的运动阻力,防止制动缸内壁拉伤。

前密封圈为主密封圈,采用既有Y形密封圈的成熟结构,其宽度较原Y形密封圈减小,主要是为了减小密封圈与缸壁的正压力,降低密封圈运行阻力,减小密封圈磨耗;为了密封与制动缸体内壁间的润滑脂,增加了油脂密封唇。

后密封圈主要是密封油脂,当前密封圈失效时也可密封压力空气,因而也采用了Y形密封圈自密封的结构。

活塞体的外径面与每个贮油腔之间各设置有通油孔,使贮油腔内的润滑脂经通油孔流向隔环导油槽,进而对后密封圈、导向带和前密封圈起到润滑作用。

活塞体左侧与每个贮油腔之间设置有一润滑脂活塞,润滑脂活塞外侧设置有用于拆卸的凸台,润滑脂活塞在制动缸压力空气的作用下,推动各贮油腔内的润滑脂,对前密封圈与后密封圈之间损耗的润滑脂进行补充。润滑脂活塞安装有O形密封圈,O形密封圈可以防止压力空气进入贮油腔,避免贮油腔内的润滑脂溢出,同时防止压力空气从该部位泄漏。

活塞体端面(润滑脂活塞外侧)通过螺钉安装有压板,压板可以对前密封圈、隔环、后密封圈、润滑脂活塞进行限位。

活塞体材料为铝合金材料,具有质量轻、强度高的特点。采用铝合金材料,12时活塞体质量小于6.5 kg,较铸铁活塞体可降低约10 kg,可减小对于导向带、缸壁的正压力,降低活塞运行阻力,提高导向带的耐用度;活塞体质量大幅度降低,也可方便生产现场的装配、拆卸,减轻工人劳动强度;另外铝合金不会像铸铁产生锈蚀而污染油脂。

隔环采用尼龙注塑成型。尼龙具有较好的自润滑性能、耐高低温、耐油脂性能;一旦导向带损坏或缺失,隔环依旧能够起到导向带的作用,保证制动缸工作可靠性。

1.3工作原理

制动缸组装时,在主动润滑活塞组成的前密封圈、隔环、导向带、后密封圈以及活塞体贮油腔、通油孔填充润滑脂;制动缸工作时,压力空气作用于活塞组成端面、推动活塞组成的同时,推动润滑脂活塞挤压贮油腔内的润滑脂;当前密封圈、导向带、后密封圈与制动缸内壁之间的润滑脂减少、制动缸内有压力空气时,润滑脂活塞在压力空气作用下,推动活塞体贮油腔内的润滑脂对减少的润滑脂进行补充,使前密封圈、隔环、后密封圈之间的润滑脂得到保持。制动缸制造时,贮油腔内的油脂可经过油杯,用油枪进行补充。在车辆段对制动缸进行段修时,如果开盖检查制动缸内部状态良好,也只需通过油杯补充油脂即可。

综上所述,双密封主动润滑活塞组成及制动缸由于采用了上述结构,将润滑脂封闭在两级密封圈之间,当制动缸工作、活塞前后移动时,润滑脂均匀涂抹在活塞行程范围的制动缸内壁上,起到润滑作用,可较好地解决现有制动缸润滑脂容易堆积到制动缸两端的问题。同时,由于采用了双密封结构,当一级密封圈失效时,另一级密封圈仍然可以保证制动缸的密封性能。由于采用导向带技术,活塞体上安装有自润滑导向带和尼龙隔环,可避免密封圈因承重、偏心引起的制动缸上部漏泄。由于采用主动润滑技术,当活塞组成两级密封圈之间的润滑脂有损耗时,活塞体贮油腔内的润滑脂在制动缸工作压力空气作用下可进行自动补偿;可较好地解决现有制动缸润滑脂在高温情况下容易流淌到制动缸下部、导致制动缸上部缺油的问题;上述结构对于低温情况下制动缸性能没有影响。

2 样机试制及试验验证

为验证双密封主动润滑活塞组成与制动缸的技术性能,在试制的基础上,多次优化了产品结构设计和密封圈材料;同时对活塞体毛坯的锻造、热处理、机加工的工艺性能进行了验证。试制结果表明:产品零部件制造及装配工艺性良好。对最终双密封主动润滑制动缸进行了如下试验:

2.1感度试验

对试制组装完成的44套制动缸,充入压力空气,测试每套制动缸活塞动作瞬间缸体内气体压强。测试结果为:最低17.2 kPa,最高29.1 kPa,平均值为23.2 kPa。测试结果符合不高于30 kPa的标准要求。

2.2气密性试验

按照制动缸技术条件,对试制的制动缸通过直径为3 mm的孔分别充入80 kPa和600 kPa的压力空气,观察活塞动作情况;保压2 min后,测试缸内压力变化量;然后排空缸内压力空气,观察活塞复位情况。

测试结果表明:80 kPa和600 kPa充气试验时活塞能平稳运动至全行程。80 kPa保压2 min后,压力下降不超过2 kPa;160 kPa保压2 min后,压力下降不超过3 kPa;均符合压力下降不大于3 kPa/min的要求。制动缸排气时,活塞能平稳回到原位,符合标准要求。

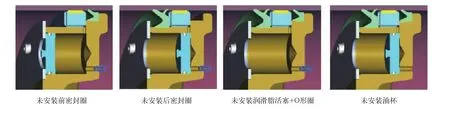

2.3模拟密封失效气密性试验

双密封主动润滑活塞组成可能发生泄漏的部位有四处:前密封圈、后密封圈、O形密封圈、油杯。为验证密封部位失效后的可靠性,分别模拟前密封圈失效、后密封圈失效、O形密封圈失效、油杯单向密封失效进行了试验,组装情况如图4所示。试验内容为80 kPa和600 kPa的气密性试验。试验结果表明:当前密封圈、后密封圈、O形密封圈、油杯单向密封任一部位产生漏泄时,制动缸均没有发生漏泄,不影响制动缸工作性能,但影响主动润滑性能。

图4 各工况密封圈

为验证双密封主动润滑活塞组成两个密封部位失效后的可靠性,分别模拟前密封圈、O形密封圈同时失效、后密封圈、油杯单向密封同时失效进行了试验,组装情况如图5所示。试验内容为80 kPa和600 kPa的气密性试验,试验结果表明:前密封圈、O形密封圈同时失效、后密封圈、油杯单向密封同时失效时,制动缸均没有发生漏泄,不影响制动缸工作性能,但影响主动润滑性能。

图5 试验密封圈

2.4模拟高温环境试验

为验证前、后密封圈对高温液化后的润滑脂的密封性能,在贮油腔内加入10#航空液压油,前、后密封圈之间未加润滑脂,进行80 kPa和600 kPa的气密性试验,并全行程运行、保压10次,分解后检查活塞的密封状态。加入液压油情况见图6、试验后情况见图7所示。

图6 装入10#航空液压油的活塞

图7 试验后的活塞组成

试验结果表明:即使润滑脂在高温环境下完全液化,润滑脂依然能够得到良好的密封而不流失,从而保证对制动缸密封圈良好的润滑。

2.5低温试验

选取其中2件制动缸、委托铁道部产品质量监督检验中心(低温试验站)进行了产品低温型式试验。在-50℃环境温度下放置24 h,立即进行了80 kPa和600 kPa的充排气、气密性试验。试验结果表明,制动缸低温下的气密性良好,活塞往复运动平稳。试验情况如图8。

图8 低温试验

2.6润滑脂损耗量试验

选取1个组装完成的制动缸,向制动缸内充入420 kPa压力空气,频率1~2次/min,其中活塞行程(155± 10)mm;进行了11 000次后,解体检查,发现活塞体贮油腔内润滑脂减少不到1/4,润滑脂活塞未发生卡滞。图9为试验完毕解体后的活塞组成照片。

图9 解体后的活塞组成

进行56 000次后,解体检查,发现润滑脂活塞已到底,前后密封圈之间充满润滑脂,密封圈润滑状态良好。

2.7铝合金活塞体与制动缸推杆的冲击性能试验

模拟制动缸实际工况,在制动缸疲劳试验台上进行了20 000次铝合金活塞体与制动缸推杆的冲击性能循环试验,以检验活塞体的抗冲击性能。试验结果表明,采用某牌号铝合金材料的活塞体和推杆接触部位仅有轻微划痕,活塞体无材料剥离、裂纹,能够满足制动缸可靠性的需要。

3 结束语

通过以上试制和试验验证,由于采用两级密封、主动润滑技术,双密封主动润滑制动缸可解决现有制动缸润滑脂夏季容易流坠到制动缸下部导致上部缸壁油脂缺失的问题;在活塞体上安装自润滑导向带和尼龙隔环,可避免密封圈因承重、偏心引起的制动缸上部漏泄;活塞体采用铝合金材料的轻量化技术,可减少密封圈和导向带的磨损,避免铸铁活塞锈蚀对缸体内部环境的污染。采取上述技术措施,可提高制动缸工作的可靠性、有望延长制动缸检修周期。

双密封主动润滑制动缸除活塞组成外,其余零部件与现有制动缸完全相同,因而双密封主动润滑活塞组成可与既有旋压密封式制动缸铸铁活塞组成互换使用,既可用于新造制动缸,也可用于对既有货车制动缸的技术改造。

Research for Active Lubricated Double Sealed Piston and Brake Cylinder

CHEN Shihu,YU Jiangang

(CSR ERQICo.,Ltd.,Beijing 100072,China)

For the problem existing in the spinning sealed brake cylinder,this thesis introduces the structure,working principle,trail production and test verification condition for brake cylinder and active lubricated double sealed piston which uses newly developed two grade sealing technology,active lubricating technology and lightweight materials technology.

brake cylinder;piston;active lubricated;seal

U272.35

A doi:10.3969/j.issn.1008-7842.2015.04.15

1008-7842(2015)04-0067-04

0—)男,高级工程师(

2015-01-28)