叶片热作模具断裂失效研究

文/周天朗,刘仁培,常超,沈永华·南京航空航天大学

叶片热作模具断裂失效研究

文/周天朗,刘仁培,常超,沈永华·南京航空航天大学

叶片热作模具的寿命往往远低于其他热作模具寿命,引起叶片模具失效的因素是复杂的。由于叶片模具工作时常处于高温、高应力的恶劣状态下,导致模具易发生早期失效。失效形式主要有开裂、变形、热疲劳和磨损,其中开裂为叶片热作模具最主要的失效形式。本文通过对失效后模具的力学性能检验分析、组织形貌观察和应力温度分析,综合这三方面的结果,并结合叶片热作模具热处理工艺、工况条件来分析模具发生断裂失效的主要原因。

叶片是汽轮机和燃汽轮机中的关键部件,它是由热锻模具锻造而成。叶片的型面复杂,截面宽厚比大,而且各截面之间有一定的转角,有些叶片还带有围带和凸台,工作条件比较恶劣,其材料一般为价格比较昂贵的难变形材料。由于叶片的品种多、数量大、材料先进、型面复杂、内部质量和外部质量要求高,而且机械加工难度大,所以人们针对叶片这一类特殊零件,投入大量的人力、物力研究各种叶片成形技术和工艺。由于不同的锻造成形工艺对叶片的力学性能影响不同。优质的叶片锻造成形工艺能够改善零件的微观组织结构,所以优化叶片锻造成形工艺在叶片成形中至关重要。针对叶片生产中常见的模具失效形式对叶片热锻模具进行失效分析,对叶片热锻模具的早期失效进行预防,从而达到提高模具使用寿命的目的,并且保证叶片生产的质量与效率,节约模具失效造成的损失,从而达到提高企业效益的目的。

在模具寿命研究方面,国内外学者大多通过分析主要失效形式来预测模具寿命。在国外关于材料失效分析有相当长的历史,总的看来国外对失效分析的重视程度远高于国内,中国现代失效分析虽然起步较晚,但与美、英、日、德等先进国家相比,差距正日益缩小。国内某叶片公司通过对一批热锻模具使用寿命的调查发现,使用寿命较短的热锻模的寿命在200件左右,使用寿命较长的在1100~1400件,模具寿命很不稳定,平均寿命在400件左右,大部分的叶片模具失效是由于断裂。本文将通过研究叶片模具开裂来提高叶片模具的使用寿命。

材料和加工方法

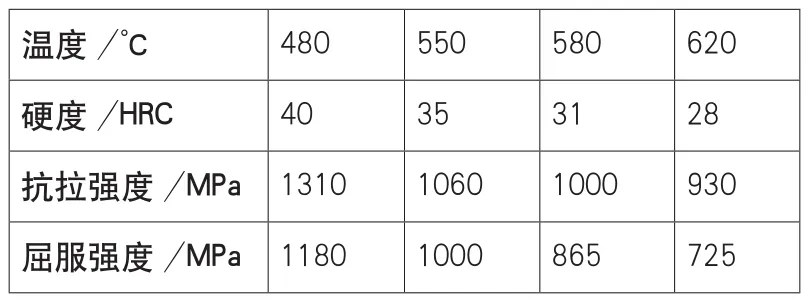

本文介绍的叶片材料为17-4PH马氏体不锈钢合金,其具有高强度、高硬度和抗腐蚀等特性。经过热处理后,叶片的力学性能进一步提高,耐压强度可以达到1100~1300MPa,对大气及稀释酸或盐都具有良好的抗腐蚀能力。17-4PH不锈钢主要力学性能如表1所示。

表1 17-4PH合金不同温度下力学性能

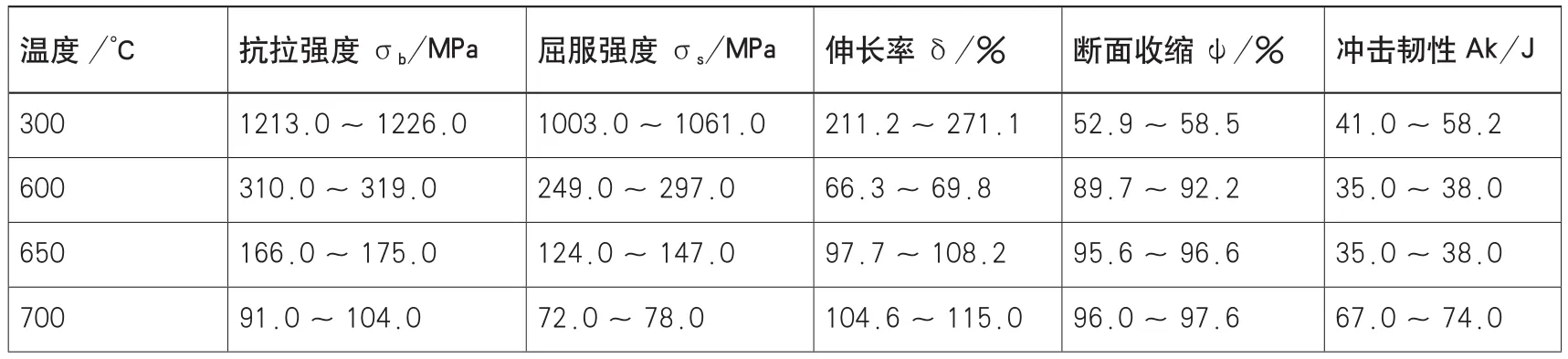

锻压设备为35MN锻压机,锻造叶片前模具预热至240℃,叶片坯料加热至1120~1150℃,终锻温度需高于850℃,叶片坯料与模具接触时间约4s,叶片模具型腔的瞬时温度可增高至500℃,该过程中喷石墨润滑冷却一次。模具材料为5CrNiMo,以试样硬度41HRC为例,其高温拉伸及冲击性能如表2所示。

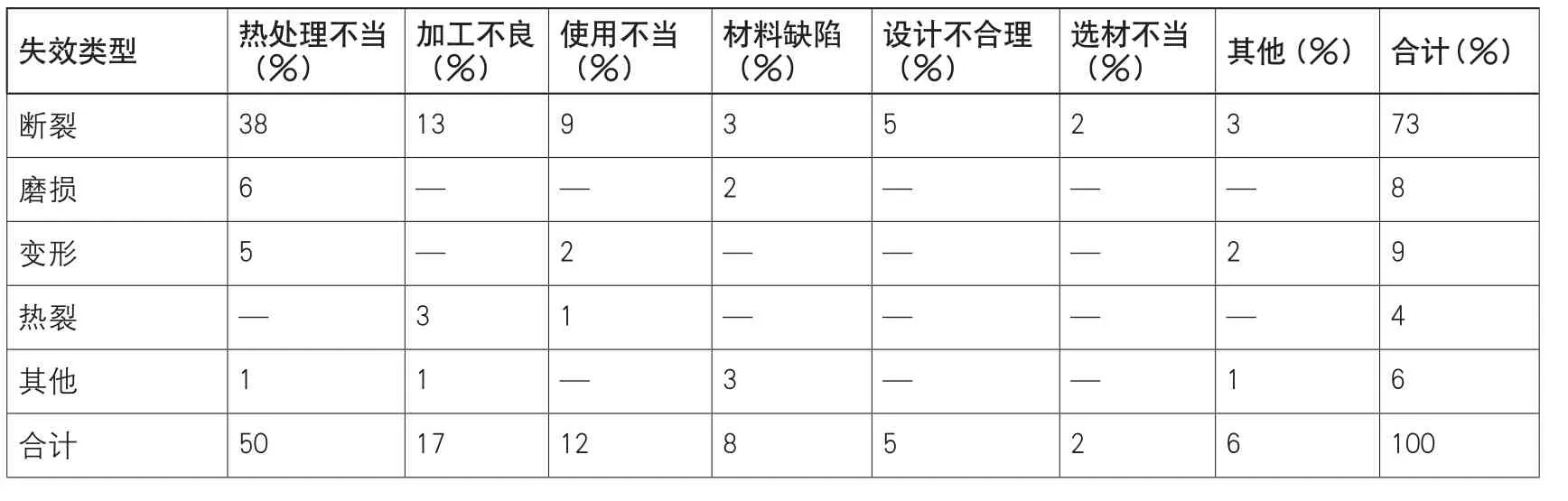

5CrNiMo钢是沿用已久的成熟钢种,具有较好的淬透性。某叶片公司对叶片热锻模具的失效进行调查,模具的失效形式及失效原因比例如表3。

根据表3可以分析得出,叶片热作模具主要失效形式有断裂失效、磨损失效、变形失效和热裂纹。根据表中所提供的数据可以分析出,其中断裂失效占模具失效总数的73%,是叶片热锻模具发生失效的最主要形式。断裂失效是叶片热作模具致命的失效方式,意味着模具的彻底报废。本文将采用试验与模拟的方法进行模具断裂机理的探究。

试验结果与分析

开裂失效模具成分检测

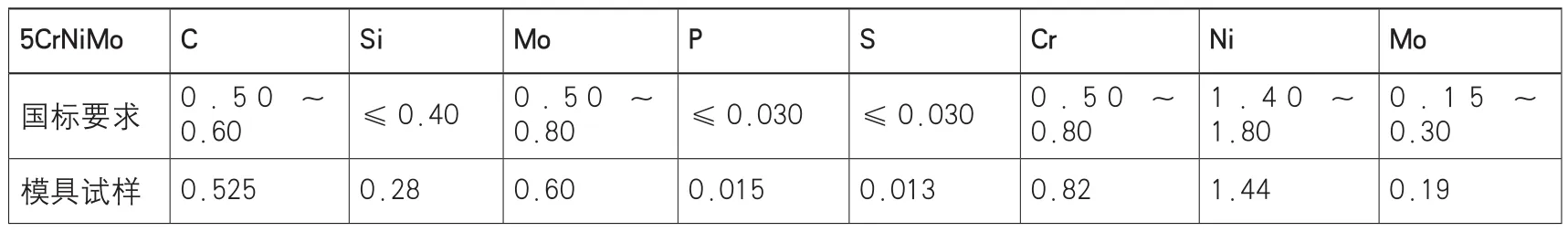

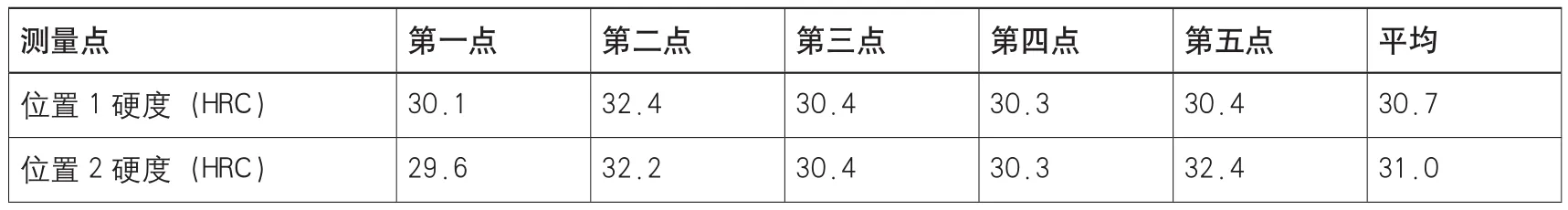

模具钢化学成分见表4,化学成分分析即是检验材料整体或局部区域的成分是否符合设计要求。化学成分对材料的性能有着决定性的影响。某些元素的化学成分不足,必定影响热处理效果。根据化学成分分析结果,将该批次5CrNiMo模具钢化学成分与GB/T 1299-2000标准的化学成分进行对比,主要元素含量与国家标准并无很大差异。因此可以判定该材料的化学成分不会对模具的热处理产生影响。

表2 5CrNiMo高温拉伸及冲击性能(试样硬度41~41.6HRC)

表3 模具失效原因及失效比例

表4 模具钢化学成分

表5 模具钢硬度检测结果

开裂失效模具力学性能检测

⑴ 失效模具硬度测试结果。

探伤后模具形貌,如图1所示。由图1可以清晰的看出开裂裂纹。裂纹位于叶片热锻模具叶根锻造部位,裂纹长度约为360mm。叶片热作模具除承受机械力外,还有热应力和组织应力作用,组织中不同的相在温度变化时产生的性能变化不同,会产生应力。叶片模具在急冷急热温度变化时会产生较大的内应力,因此内应力过大是导致模具开裂失效最主要的原因。叶片热作模具硬度的测量位置如图2所示。位置1位于叶冠,位置2位于叶根,每个位置周围选取5个点进行硬度测量。两个测量位置的模具钢硬度检测结果汇总见表5。

图1 模具形貌

图2 叶片热作模具硬度的测量位置

根据表5模具钢硬度检测结果,模具型腔裂纹位置硬度值为30.9HRC左右,模具型腔设计硬度为36~38HRC,失效后模具裂纹处型腔硬度值降低。

⑵模具冲击试验结果分析。

失效后模具裂纹附近模具试样的冲击 韧 性 分 别 为31.3J、28.1J、30.7J,而GB/T 1299-2000中规定的5CrNiMo模具钢冲击韧性为32~34J,失效后模具发生断裂附近的基体冲击韧性稍有降低。

⑶模具钢拉伸试验结果分析。

由失效后模具钢的拉伸试样室温的拉伸试验,得到3个试样室温抗拉强度分别为907.8MPa、1189.4MPa、1032.5MPa,低于标准GB/T 1299-2000中规定的5CrNiMo的抗拉强度下限,说明该部位模具金属强度严重下降。

开裂模具显微组织观察结果

⑴显微镜缺陷检验结果分析。

将断口背部面进行研磨,作酸洗低倍观察,进行观察后酸洗面上并没有发现缩孔、裂纹、气泡和夹杂团类异常缺陷。但是在断裂源处切取的试样小块,磨制成金相抛光面试样,将其置于光学显微镜下,可发现存在少量氧化物或硫化物夹杂分布。

从低倍酸蚀试验和显微观察试验结果分析可得出,酸蚀检验没有发现大夹杂团、白点、偏析等其他类异常冶金缺陷,但是在裂纹源取样、试样经过处理后发现有少量夹杂物分布,夹杂物会导致在高应力作用下萌生裂纹,为模具的开裂失效提供了有利条件。

⑵试样用4%硝酸酒精腐蚀后观测金相组织,通过观察结果分析后,认定回火索氏体、针状下贝氏体和下贝氏体呈现较长的黑针状。原奥氏体晶界存在呈羽毛状的微量先共析铁素体,认定组织为上贝氏体。

模具基体组织中不全为回火索氏体,组织中存在明显的针状下贝氏体,原奥氏体晶界还有少量先共析铁素体,有的呈羽毛状平行排列,属于上贝氏体。这点说明回火前组织不全为马氏体。这种贝氏体和铁素体的存在是由于淬火过程中冷却速度较慢,模具未完全淬透所形成的,它导致了模具强度和热稳定性的下降,极易造成模具的断裂失效。

5CrNiMo钢热锻模由于在调质过程中淬火冷却速度较慢,未完全淬成马氏体,心部存在一定量的中温转变组织即贝氏体,它导致了模具强度和热稳定性的下降,该模具在刚热锻时就发生开裂,与这种热处理的目标组织存在差异有密切关系。

断口微观观察结果

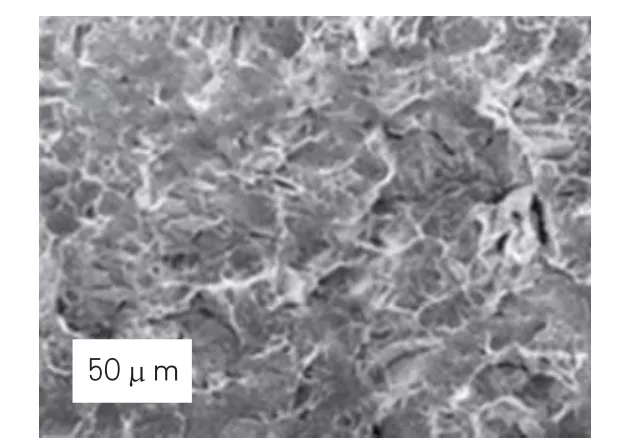

模具断口宏观形貌,如图3所示。可以看出其断面平坦起伏很小,放射纹路起源于模具根部,断口周围无明显变形,只有在模具底面有微量的剪切唇。断口微观照片如图4、图5所示。

模具断面处污染严重,经多次清洗之后,将试样置于扫描电镜下观察,模具试样断口主要是穿晶解理特征,局部有少量延晶裂纹,整个断口上不存在大夹杂团类和孔洞等异常冶金缺陷。

图3 模具断口宏观形貌

图4 开裂面解理断裂特征

图5 局部延晶裂纹

应力场计算

根据模具的工况条件,利用有限元软件对其锻造过程进行模拟,选取具有代表性的应力分布图,如图6所示。

根据图6可以看出叶片模具在锻造叶片过程中的应力集中部位,以及锻造过程中的应力沿型腔分布。锻造开始时,叶根型腔与叶身型腔过渡凸台处首先受到应力,随着锻造的进行,应力分布向叶身型腔扩展,最终在叶身型腔尾部产生最大应力。并且应力最大部位全部集中于模具中轴线处(即模具型腔最低处),且在从型腔轴线处向桥部扩展的过程中应力逐渐降低。根据以上模拟过程可知,模具叶根型腔所受应力较大,与模具失效情况正好相符合。模具型腔在锻造过程中应力500~600MPa,应力最大值瞬间可以达到700MPa。模具瞬间遭受巨大冲击,由于模具钢材料韧性较低,模具发生开裂。模具型腔表面温度分布,如图7所示。

图6 具有代表性的应力分布图

图7 锻造过程型腔温度分布

根据图7模拟的温度场结果可知模具型腔在锻造过程中,与高温坯料接触部分温度上升,工作温度大部分为红色区域,温度范围大概在400~500℃之间,型腔某些部位密集的黄色区域,温度较高达到600℃。

查阅相关资料发现5CrNiMo热作模具钢冲击功在室温至500℃时材料韧性随温度的升高逐渐升高;当温度超过600℃时,该模具钢的冲击功突然降低,材料高温韧性降低。根据温度场的模拟结果分析,叶片模具正常工作温度大概在450~580℃,但是模拟结果显示模具型腔局部温度会超过650℃,在这种情况下,模具钢材料高温韧性降低。综合以上分析过程,可以总结该模具钢在较高温度状态下不适合用来锻造叶片。在高温状态下,该模具钢韧性会降低,在工作中容易产生断裂。

结束语

⑴叶片热作模具叶根型腔开裂原因是由于材料断裂韧度较低,发生了第二类回火脆性,在叶片的生产时,没有采取措施避免其发生,导致模具断裂。

⑵叶身部位型腔开裂是由于叶片模具材料5CrNiMo中存在夹杂物,由于夹杂物在应力下易萌生裂纹,为开裂提供了有利条件。

⑶叶片热作模具对材料硬度和热稳定性有一定的要求,模具在淬火时冷却较慢,造成上贝氏体等组织存在,使模具性能降低,容易开裂。

⑷在材料强度降低的前提下,较大的驱动力直接导致模具的开裂,在应力集中部位最容易造成失效,因此应力较大是导致开裂的重要原因。