液压机工作缸导套更换方法及配合公差的研究

文/万远钢,车盼,彭雄·武汉重工铸锻有限责任公司

液压机工作缸导套更换方法及配合公差的研究

文/万远钢,车盼,彭雄·武汉重工铸锻有限责任公司

锻造液压机因工况恶劣,主工作缸导套4~5年就需要进行一次更换。采用常规方法,工作量大,检修时间长,费用较高。而且工作缸导套的更换是液压机检修中的关键环节。装配质量直接关系到液压机的锻造精度和密封的使用寿命、液压机的利用率。我们结合多年的液压机检修经验,通过计算过盈量,对收缩补偿量的控制,优化检修方案,提高了检修效率,节约时间,降低费用,实践效果良好。

万远钢,设备动力部副主任,长期在锻造厂、设备动力部工作。主要从事锻造压机、锻造操作机的技术、管理工作,参加过25MN、38MN压机,16t、50t锻造操作机的技术改造,主持过25MN、80MN压机的大修。

液压机是一种利用液体压力传递能量以实现各种压力加工工艺的机器。由于其广泛的适用性,液压机普遍用于机械、冶金、航空航天、电工、化工等国民经济的各个领域,对这些领域的技术进步有重要作用。

工作缸是液压机的核心零件。系统内输出的高压液体进入工作缸后,推动柱塞或活塞运动,接触工件后,在工作缸高压液体的继续推动下对工件施压使其变形。而导套又是工作缸内最重要的配件,导套在工作缸柱塞运动时起导向作用,其装配精度及配合公差的选取对主缸密封的寿命和液压机的生产效率至关重要。如导套磨损或公差配合选择不当,会造成主缸导套脱落或密封频繁损坏,引起工作介质泄露到工作缸外部,从而造成运动不稳定、停位不准确或无法停位,不能保压,污染环境,甚至引起设备事故。因此工作缸导套公差的选择、装配对液压机的工作性能非常关键。

而液压机工作缸导套经过4~5年的使用,因偏心锻造的磨损以及工作液体中杂质的拉伤,导套需及时进行更换。否则工作缸密封损坏加剧,漏油(水)严重,影响压机使用及安全。而对其更换并非易事,按常规做法:拆除压机上部低压缓冲罐、充液阀以及高、低压管,落下压机动横梁,吊出工作缸柱塞,拆出工作缸体,上车床或镗床加工,去掉旧导套,测量缸体内径,按H7/k6配合公差加工新导套外径,然后将半精加工导套压入缸体内,再上机床按图纸尺寸加工导套内径,最后将缸体整体装配。此种方法耗时、费力、费材,已不能适应当前检修的要求。

鉴于此,我们参考了有关资料,结合多年的压机检修经验,摒弃了常规做法,重新选择缸体与导套的配合公差以及内径的补偿量,然后在不拆卸工作缸的情况下进行导套的压力装配。实践证明此方法是成功的,效果明显。

配合公差的选择及过温补偿量的确定

导套的装配质量对其使用寿命有着十分重要的意义,导套与缸体间的配合应具备足够的预紧力。由于导套表面加工中的微量不平度及使用过的缸体内壁有不同程度的变形,对装配中过盈有相当的影响,而各种材料的弹性模量也有一个波动范围,而武汉夏、冬季节的温差直接影响了装配质量,使导套过早出现“龟裂”、“塑变”而直接报废。

在检修过程中,需要解决的是温差对导套与缸体配合的影响以及导套过盈压入缸体后导套内径的收缩量的数值。

配合公差的选择

导套与缸体间的配合表面具有一定的过盈量,才能保证导套有足够的预紧力,这是保证导套使用寿命较长的重要条件之一。如其配合表面存在间隙,后果显而易见,而季节室温变化直接影响了装配质量。武汉重工铸锻有限责任公司(以下简称“武重铸锻”)80MN锻造压机如图1所示。

图1 80MN锻造压机

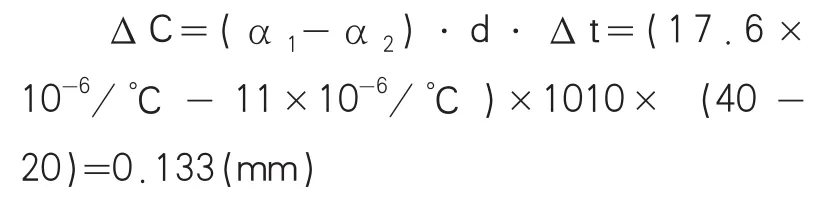

武重铸锻80MN压机导套材料为ZQSn6-6-3,缸体材料为20MnMo,线膨胀系数为α1=17.6×10-6/℃,α2=11× 10-6/℃,配合公差尺寸为φ1010mm,导套内径为φ960mm。武汉夏冬两季温差至少40℃,在此温降下,配合过盈值变化ΔC不容忽视。80MN锻造压机缸体与导套尺寸图如图2、图3所示。

图2 80MN压机缸体尺寸图

图3 80MN压机缸体导套尺寸图

而导套与缸体配合公差φ1010H7/k6是以室温20℃为基准,最大过盈0.066mm,最大间隙0.105mm。

如在夏季加工装配的导套,则上述过盈量应减少0.133mm,最大过盈量变为最小间隙0.067mm,最大间隙变为0.238mm,这将影响导套使用寿命,使导套易从缸体中脱落。

如果冬季加工装配的导套,上述配合公差过盈量将增加0.133mm,则最大过盈变为0.199mm,最大间隙变为最小过盈0.028mm,在此情况下导套允许最高使用危度会降低。

从以上分析可看出:问题的关键在于如何解决温差对导套与缸体配合的影响,尤其是大型热加工厂在设计导套时要采取措施。

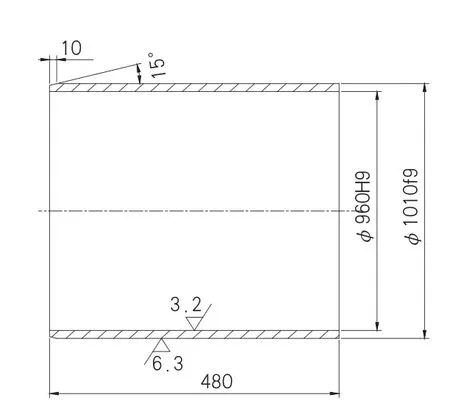

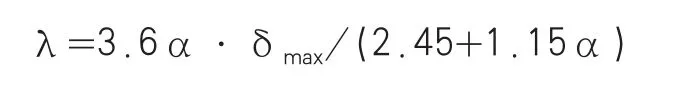

如室温到t=40℃时,导套与缸体的理想配合可由下式计算:

式中:δmin─导套与缸体最小过盈量,d─导套与缸体配合公称尺寸。

如室温到t=0℃时,导套与缸体的理想配合可由下式计算:

则将前例按(1)(2)式计算有:

夏季加工导套:

冬季加工导套:

导套与缸体公差确定后,因过盈装配而产生收缩是不容忽视的,确定导套内径的补偿量同样重要。

补偿量的确定

导套过盈压入缸体后,导套受缸体压缩,内径会变小,必须在导套加工时考虑其补偿量,否则会影响导套与柱塞H9/f7的配合。2009年在检修25MN压机时,我们就出现过对导套内径补偿而使柱塞无法进入导套,后用砂轮打磨一整天才将柱塞装入的失误。对于补偿量近似计算如下:

式中:α=d1/d,d1=导套内径,d=导套外径,δmax=选取配合公差的最大过盈量。

按前例计算有:

由上式可知:补偿量与过盈量基本相等。

导套的更换及装配

旧导套的拆卸

可使工作缸单独进高压水冲出导套,也可先放下动梁,待吊出柱塞后,利用导套与缸体线膨胀系数的差别,对导套内壁加热后浇冷水使其急冷,再用外力即可拉出旧导套。

新导套装配

图4为装配示意图,按前过盈量与补偿量检验新导套后,采用“压力法”将导套装入缸体。(利用缸体螺孔拧入四根长螺杆,螺杆下固定一托板,用千斤顶(25t即可)顶上另一托板至导套即可。此方法简单易行,并可逆向将旧导套从缸体内拉出。

图4 装配示意图

结束语

通过这些年的实际应用,液压机工作缸导套过盈量、补偿量的选择以及导套新的更换方法,在武重铸锻25MN、38MN、80MN压机上使用效果良好。既缩短了检修周期,提高了效率,又降低了费用。