合金钢热处理防氧化保护涂料

文/吕步云,段素杰·北京天力创玻璃科技开发有限公司段述苍·西安航天动力机械厂

合金钢热处理防氧化保护涂料

文/吕步云,段素杰·北京天力创玻璃科技开发有限公司段述苍·西安航天动力机械厂

在合金钢热处理中防氧化保护涂料起着重要作用,如合金钢淬火、回火、正火、退火及表面加热热处理大多数都是在空气介质炉加热。由于在高温下合金钢极易和空气中的氧发生氧化反应,使金属被氧化,形成氧化皮,合金钢材料同时还发生脱碳。氧化不仅造成合金钢材料大量损耗和机械性能降低,而且为去除氧化脱碳层还要耗去大量人力、物力和财力。为改变这种状况,人们研究了可控气氛热处理和真空热处理。这类热处理虽然可靠,但其工序复杂、成本昂贵,而且往往还受工件尺寸和形状限制,如特大型工件就很难采用此方法。为此北京天力创玻璃科技开发有限公司(以下简称“北京天力创”)多年来一直开展适用性广、可靠性强、使用方便的合金钢防氧化保护涂料的研究。

北京天力创研制的PT、YT系列合金钢防氧化保护涂料,可在不同的温度下涂覆,并且在不同的热处理工艺条件下防氧化效果明显,氧化烧损率减少90%以上,热处理后涂层自动剥落或用水冲刷、油淬冷、刷子和布清理掉。在重型钢铁机械企业、航空、航天厂家中使用效果好,解决了长期困扰合金钢热处理防氧化保护的问题。

合金钢热处理中使用防氧化涂料的优点

合金钢热处理防氧化保护涂料一般由玻璃、陶瓷、金属氧化物、化工和矿物原料、粘结剂、表面活性剂和溶剂等多种组分组成,大多是一次性使用的,合金钢涂覆保护涂料后,经加热、保温、冷却后,即完成了自己的保护使命,该涂层被清除掉。

北京天力创研制的合金钢热处理防氧化保护涂料有以下优点:

(1)采用合金钢热处理防氧化保护涂料,不仅对合金钢热处理达到理想的防氧化保护效果,而且使用方便、灵活、不受工件尺寸和形状的限制,投资少、效益高。

(2)采用合金钢热处理防氧化保护涂料,可以避免合金钢的氧化损耗以及清除氧化皮的繁琐工序,在热处理后工件表面光亮,基本上保持了工件的尺寸规格。

(3)可以避免合金钢零件热处理过程中因脱碳而造成的性能改变,延长了工件的使用寿命。

合金钢热处理防氧化保护涂料的保护机理

熔膜屏蔽型保护机理

涂层在合金钢热处理过程中形成致密而牢固的玻璃陶瓷薄膜,隔绝气氛和基体的接触,达到防氧化保护的目的。在加热升温过程中,玻璃态物质逐渐软化、致密,形成稳定的不会流淌的致密玻璃陶瓷涂层。

反应型保护机理

利用氧化物低共熔反应机理,形成半熔融状态的、粘稠的陶瓷熔膜,均匀而牢固地覆盖在合金钢的表面上,隔绝了气氛和基体的接触,达到了热处理防氧化的目的。

合金钢热处理防氧化保护涂料的要求

(1)涂层对合金钢的物理性能、力学性能和化学成分无影响。涂层中成分应对被保护的合金钢呈化学惰性。

(2)涂层应有较宽的使用温度范围。在热处理过程中,涂层应和工件表面有好的结合力。

(3)涂料易涂覆在工件表面上,有较好的润湿性,涂层干燥后粘接牢固。热处理完成后,涂层能用较简单的办法清理干净并有合理的膨胀系数配合。

(4)涂层所用原料无毒无味,对环境无污染。

热处理防氧化保护涂料的制备、施工工艺和涂层清理

涂料制备

根据配方将原材料按比例混合、球磨、过筛、检测颗粒度。

常用原材料

(1)玻璃材料:各种牌号的玻璃粉。

(2)陶瓷、化工材料:三氧化二铝、氧化锆、氧化镁、三氧化二铬、纯碱、硼砂、碳化物、氮化物和硼化物等。

(3)矿物原料:石英砂粉、长石粉、白云石粉等。

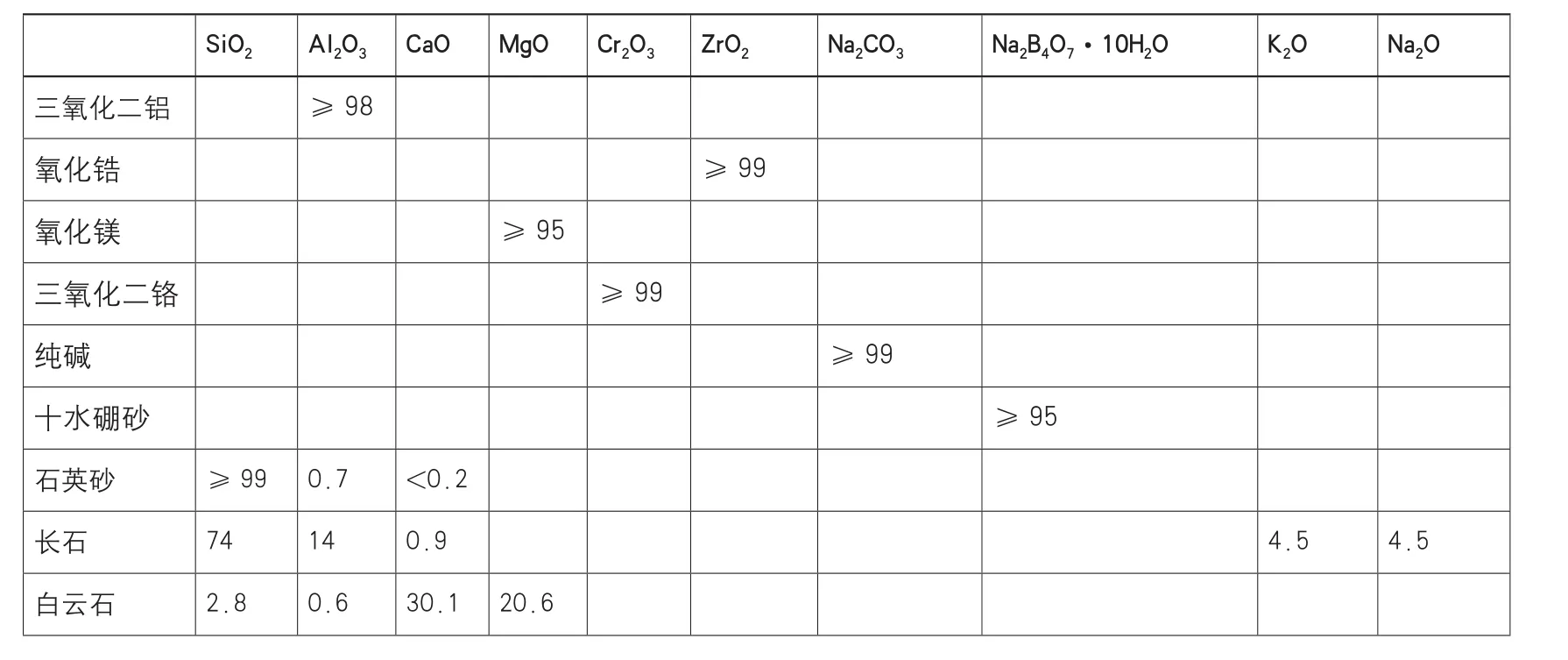

常用原料成分见表1。

表1 原料成分(%)

(4)辅助材料:粘土、粘结剂和表面活性剂等。粘结剂的作用是将玻璃、陶瓷、化工和矿物材料粘结在一起形成涂料,便于施工应用。

涂覆和烧制工艺

(1)工件表面除油除锈。

(2)涂层涂覆道次和涂层厚度:用毛刷人工刷或用喷枪喷涂均可,要求平整光滑,涂覆道次影响涂层的厚度和保护效果,一般保护涂层厚度控制在0.1~0.6mm之间。

(3)涂层干燥:自然干燥或80~120℃烘箱干燥。

(4) 烧制工艺:见现场试验条件和方法。

(5)涂层清理:合金钢热处理后保护涂层易清理或机械去除、喷砂和酸清理。

现场试验条件和方法

YT-8合金钢热处理防氧化保护涂料

马弗炉;可控硅控温;试验钢种为轧辊钢50Cr5MoV;试样尺寸:轧辊直径D=1.6m、长1.8m、重量约27~30t;表面粗糙度Ra1.6~3.2μm;热处理工艺为550℃×50h。现场试验见图1、图2。

PT-167合金钢热处理防氧化保护涂料

燃气炉;试验钢种为300M;试样尺寸为0.5m×0.5m×0.5m;烧制工艺为1170℃×10h。

PT-234合金钢热处理防氧化保护涂料

燃气炉;试验钢种为42CrMo;试样尺寸为0.6m×0.6m×0.6m;烧制工艺为1200℃×4h。

PT-190合金钢防氧化保护涂料

井式电阻炉;试验钢种为30CrMnSi;试样尺寸:1m×0.4m×0.004m;热处理工艺为930℃×1.5h。现场试验见图3、图4。

图1 涂覆YT-8涂料的轧辊正吊装进入电炉中

图2 热处理后出炉水淬、涂层剥落处呈金属光泽

图3 涂覆PT-190涂料的结构钢30CrMnSi

图4 热处理后出炉3#机油淬冷、涂层剥落呈金属光泽

表2 各种涂料的防氧化效果

检测

抗氧化能力检测

预先称试件重量,试件涂覆涂料加热后去掉表面涂层和氧化铁皮,再称试样重量,求出试样单位表面积重量损失。与同等条件下不涂涂料的裸材试件比较。重量损失越少则涂层的抗氧化能力越强。在相同加热条件下,合金钢的氧化烧损减少率计算公式为:

X=[(G-L)/S-(G-F)/S]/[(G-L)/ S]×100%

式中:X—氧化烧损减少率 %

G—钢件原始重量kg

L—钢件裸烧后(除掉氧化皮)的净重量 kg

F—涂覆防氧化涂料钢件烧制后(除掉涂层和氧化皮)的净重量kg

S—钢件原始表面积 m2

涂层剥落性的检测方法

试件出炉后用自来水冲洗数秒钟,再用刷子、布擦拭干净,观察其剥落情况。

检测结果

合金钢热处理用防氧化保护涂料后,工件尺寸、重量、淬透性、常规机械性能、疲劳强度等没受影响,没有渗入元素现象。各种涂料的防氧化效果见表2。

分析与讨论

涂层厚度对防氧化能力的影响

涂层薄,防氧化效果不明显;涂层太厚干燥时易开裂,涂层厚度控制在0.1~0.6mm之间。

合金钢材质、烧制工艺对防氧化能力的影响

合金钢材质中C、Mn等元素含量越高、加热温度越高、时间越长,反应越剧烈,烧损越严重。随着温度逐渐升高,涂层中逐渐形成了熔融物质,从而使涂层更加致密,有效地隔绝了氧向基体的扩散。当温度继续升高、时间继续延长,涂层中熔融物黏度降低,致密程度降低,隔绝层逐渐变薄,防氧化能力下降。

涂层的清理

合金钢热处理完成后,其表面的涂层应全部清理干净。我们在设计涂料配方时力求使涂层与合金钢的线膨胀系数尽可能有较大的差别,在冷却时产生高的应力,从而保证涂层从钢件表面清理下来。

——“长三角合金钢材料与制品产业链专刊”前言