基于船用涡轮增压器转子系统非线性振动特性研究

张 虹, 刘张飞

(北京理工大学 机械与车辆学院,北京 100081)

基于船用涡轮增压器转子系统非线性振动特性研究

张虹, 刘张飞

(北京理工大学 机械与车辆学院,北京100081)

摘要:以自主研发的船用涡轮增压器为研究对象,建立考虑非线性油膜力的转子轴承系统动力学模型,进行转子动力学系统仿真计算,得到转子系统的临界转速、非线性振动频谱、轴心运动轨迹。根据轴承油膜发生的特征和不平衡引起的振动对比分析,探讨油膜振荡发生的机理,得到涡轮增压器转子轴承系统的非线性振动特性,了解影响转子系统振动产生的主要因素。进一步研究润滑油进口温度和轴承间隙对涡轮增压器振动特性的影响关系,得到减小增压器转子系统振动的结构设计和优化策略。

关键词:船用涡轮增压器;转子轴承系统;转子动力学;非线性振动

采用废气涡轮增压技术已经成为提高船用柴油机功率、减小单位体积和重量,降低油耗的最有效措施之一。伴随着产业的升级以及船用大功率柴油机的使用,船用涡轮增压器正向超高增压、高效率、高可靠性、长寿命的趋势发展,对转子轴承系统的结构强度和可靠性提出更高要求[1]。增压器的振动或故障大都是与转子轴承系统有关。目前,涡轮增压器大多数采用浮动轴承支撑,是典型的柔性轴。转子系统的振动是多样的,对增压器影响最大的是由于质量不平衡引起的强迫振动和由于油膜流体力学性能引起的自激振动。

由浮动轴承支撑的涡轮增压器转子轴承系统具有高度的非线性动力学特性,运行过程中存在明显的非线性振动。转子的不平衡会触发多种自激振动,加速轴承和密封零件的磨损,严重时会导致转子的损坏[2]。浮动轴承内外油膜力的非线性使转子发生油膜自激振动,出现油膜失稳以及油膜振荡现象,转子系统振幅大幅度提高,导致轴承和转子系统结构的破坏。浮动轴承内外油膜间隙[3]、浮环质量以及油膜温度[4-5]等是引起油膜失稳的主要因素,对涡轮增压器转子轴承系统具有重要影响[6]。

本文以自主研发设计的某型号船用涡轮增压器转子系统为研究对象,在转子动力学系统仿真计算的基础上,得到转子轴承系统动力学特性。通过对转子系统非线性振动特性的分析以及对非线性特性影响因素的讨论,了解到影响转子系统设计的关键要素和优化策略,以此提高转子系统的可靠性。

1船用涡轮增压器转子轴承系统结构特点

1.1转子结构特点

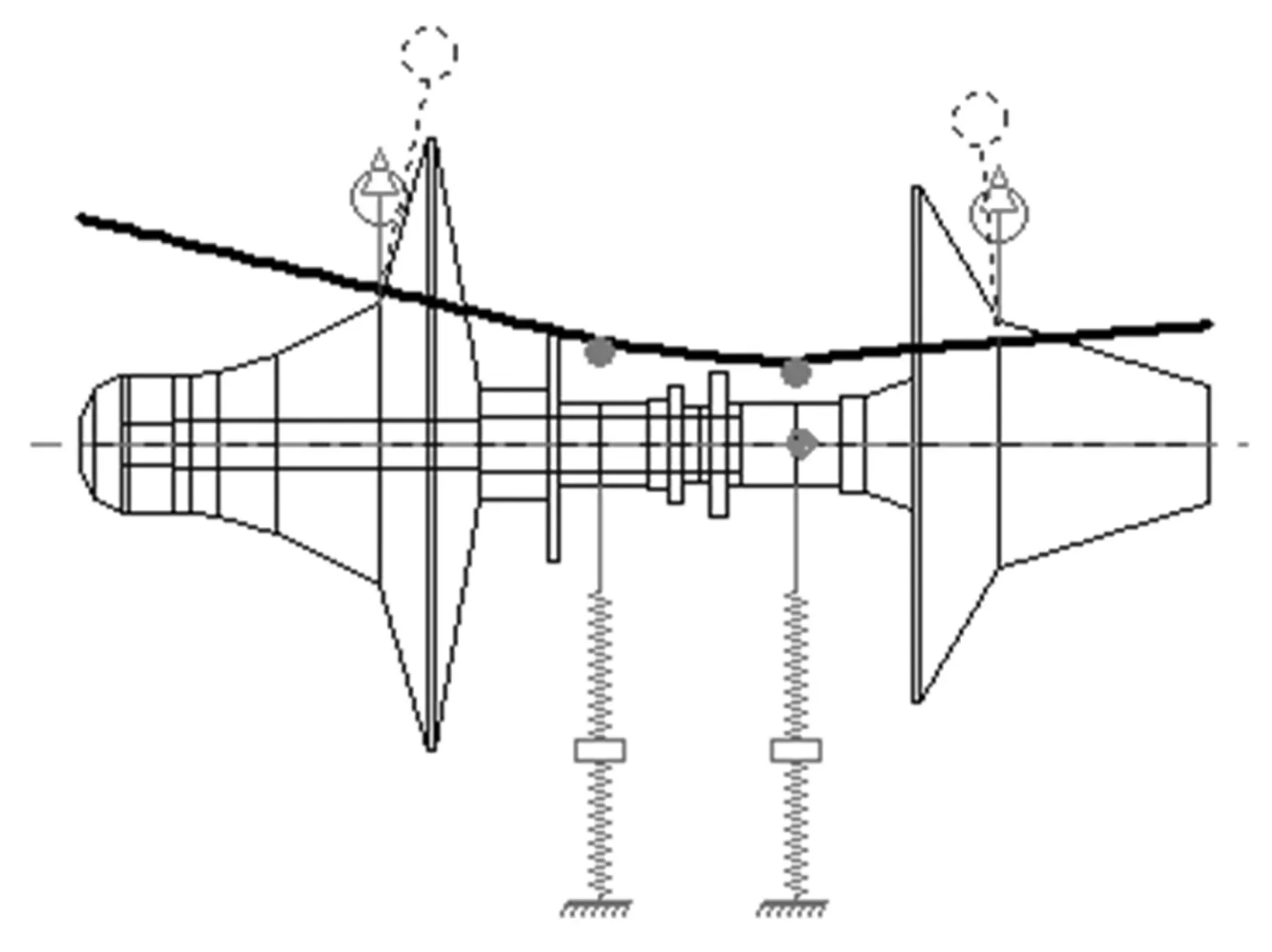

船用涡轮增压器转子系统由压气机叶轮、涡轮叶轮、轴承、密封环、止推片、密封套等零部件通过转轴和锁紧螺母连接成一体,如图1所示。其中压气机叶轮用铝合金铸造而成,采用半开式前倾后弯叶轮,用精密过渡配合装配在光轴上,易于实现高精度的动平衡。涡轮叶轮采用单级径流向心涡轮,与轴的连接采用摩擦焊接,属于固定式联接,这种方法可得到结构简单,工作可靠的转子[2]。

图1 船用涡轮增压器转子系统结构示意图Fig.1 Structure diagram of marine turbocharger rotor system

1.2半浮动轴承结构特点

与车用涡轮增压器采用两个全浮动轴承的方式或采用整体半浮动轴承方式不同,设计的船用涡轮增压器转子轴由两个半浮动轴承支撑,位于涡轮和压气机叶轮之间,具有更好的轴系平衡和稳定的特点。半浮动轴承的浮动衬套有内外两层油膜,浮动衬套用弹性销钉限制其转动,只能平动(如图2),从而使外油膜起到阻尼作用。这种类型的轴承可以看作是增加了挤压油膜阻尼器的滑动轴承。涡轮增压器润滑油与发动机为同一油路,进入供油孔的润滑油温度一般为50~90℃,出口油温一般不大于120℃[2]。

1. 供油孔 2. 轴承体 3. 弹性销钉 4. 轴 5. 半浮动轴承图2 轴承结构示意图Fig.2 Bearing structure

轴承参数内油膜外油膜轴承长度/mmLi=18Lo=22油膜间隙/mmCi=0.015Co=0.025黏度/(pa·s)u=0.020浮环内径/mmRi=15.015浮环外径/mmRo=21浮环质量/kgm=0.116

2涡轮增压器转子系统动力学模型

建立涡轮增压器转子动力学模型,利用有限元法将转子轴承系统沿轴线划分为多个单元,各单元彼此在节点处连接,并按顺序编号,通过单元分析,建立节点力与节点位移的关系,综合各单元的运动方程,得到以节点位移为广义坐标的系统运动微分方程[7-9]。

图3为涡轮增压器转子轴承系统动力学计算模型。根据有限元法划分节点和单元的原则,在轮盘、集中质量、轴承所在的位置以及轴截面发生突变的位置处划分出一个节点单元,共划分为13个节点,其中节点3为压气机叶轮的质心位置、节点13为涡轮的质心位置,压气机叶轮和涡轮由于是不规则体,将其简化为盘,把它们的质量和转动惯量集中到各自重心位置[10-11]。压气机叶轮的不平衡量为2.47 g·mm,涡轮的不平衡量为1 g·mm。转子系统主要结构参数和材料特性分别见表2和表3。

图3 涡轮增压器转子轴承系统动力学计算模型Fig.3 Finite element model of turbocharger rotor bearing system

参数数值转子长度/mm389.16轴直径/mm21涡轮质量/kg7.73叶轮质量/kg2.47涡轮直径/mm170叶轮直径/mm220

表3 转子材料特性

根据涡轮增压器转子轴承系统有限元模型,系统的运动微分方程[11]如:

式中,[M]是质量矩阵,[C]是阻尼矩阵,[G]是陀螺矩阵[K]是刚度矩阵,{U}={x1,y1,θx1,θy1,…,x13,y13,θx13,θy13}是系统的广义坐标系矢量,其中xi,yi,θxi,θyi(i=1,2,…,13)分别表示节点i的x方向位移、y方向位移、绕x轴转角和绕y轴转角;{F}是作用在系统上的广义力矢量,{F}={Fb}+{Fu}+{Fg}。{Fu}为质量不平衡力矢量,{Fg}为系统重力矢量,{Fb}为半浮动轴承非线性油膜力矢量,非线性油膜力的求解过程详见文献[12]。{Fb}与轴颈的位移与速度之间是一种复杂的非线性函数关系,每一时间步长内根据轴颈瞬态位移与速度,通过求解雷诺方程得到油膜压力分布,然后根据短轴承半油膜边界条件进行积分得到油膜力,采用Newmark数值积分法对转子轴承系统非线性动力学方程式(1)进行迭代求解,分别得到质量不平衡力和非线性油膜力的分布大小,以分析其非线性动力学特性[13-14]。

3涡轮增压器转子系统振动特性分析

3.1转子系统临界转速分析

涡轮增压器是一种高速旋转机械,当转子旋转速度与转子系统的自振频率相等时,由于质量偏心产生的周期性离心惯性力,使转子发生强烈的共振。转子发生共振时的转速即为临界转速。船用涡轮增压器转子系统为柔性转子系统,其临界转速较低,工作转速在一阶和二阶临界转速之上,因此在转子系统结构设计阶段要确定其第一阶和第二阶临界转速,使其避开涡轮增压器的工作转速。

通过转子动力学仿真计算结果,绘制转子各阶临界转速随轴承支承刚度的变化曲线,如图4所示,作为合理设计轴承结构和尺寸的依据。

图4 临界转速与轴承刚度之间的关系Fig.4 The relationship between the critical speed and stiffness

图5和图6分别为转子轴承系统第一阶临界转速和第二阶临界转速振型,对应的转速分别为15 670 r/min和24 500 r/min。由图5可知转子在第一阶临界转速下为锥形振动,压气机叶轮和涡轮是异相运动。由图6看以看出转子在第二阶临界转速下为柱形振动,压气机端和叶轮端偏移方向相同。

图5 一阶临界转速(15 670 r/min)振型Fig.5 The first mode (15 670 r/min)

图6 二阶临界转速(24 500 r/min)振型Fig.6 The second mode (24 500r/min)

3.2转子系统非线性振动特性分析

通过转子动力学仿真计算,对图3所示的船用涡轮增压器转子轴承系统模型进行非线性动力学分析。采用Newmak积分法,步长取4×10-6s,计算转子系统从5 000 r/min以2 500 r/min递增到80 000 r/min时,转子系统在各个转速下的非线性响应,得到其稳定的周期解来分析其动力性特性。

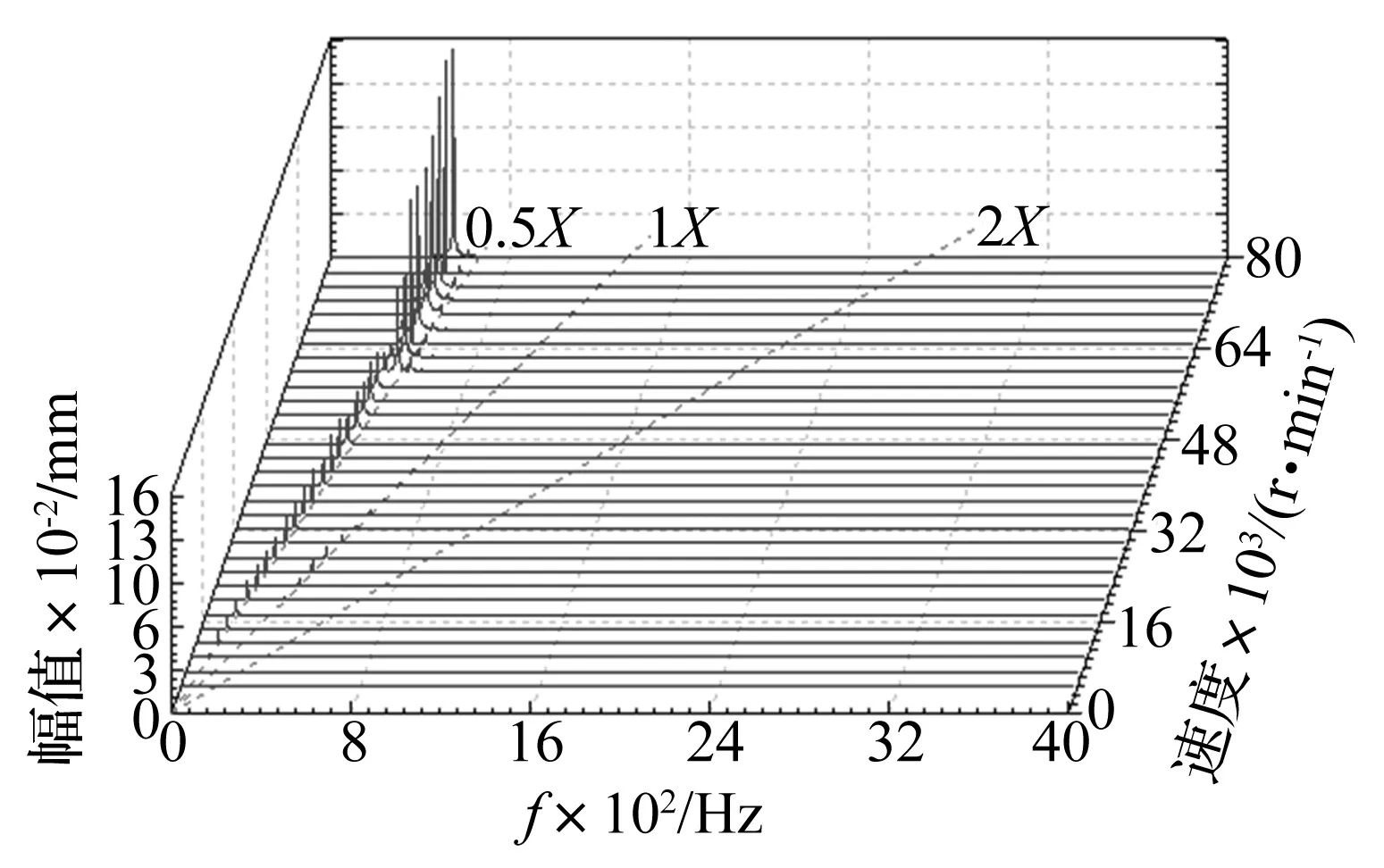

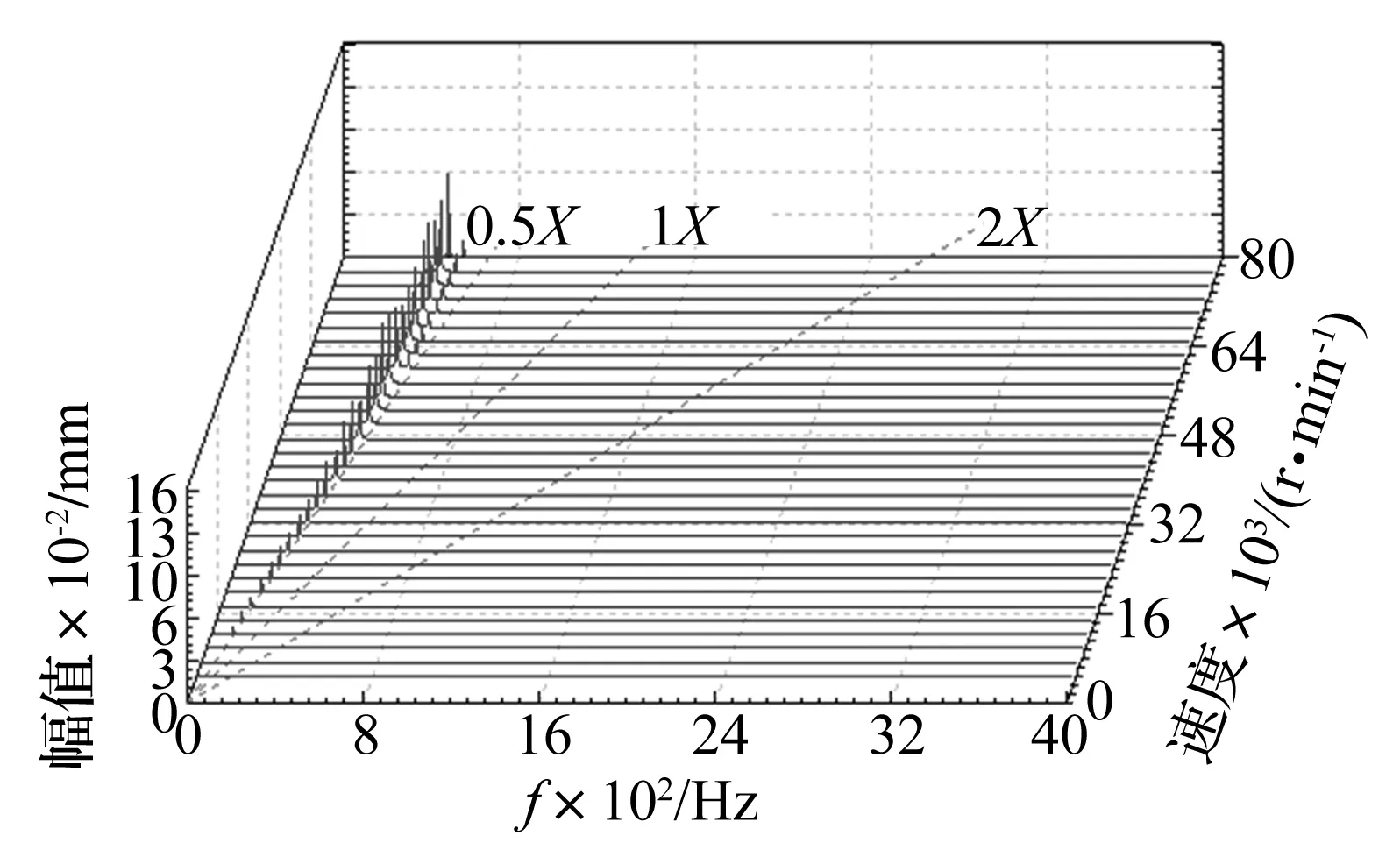

图7和图8分别为涡轮增压器在5 000 r/min~80 000 r/min转速范围内压气机端和涡轮端竖直方向(y方向)的振动瀑布图,图中0.5X,1X和2X分别表示工频的0.5倍,1倍和2倍频率成分。

图7 压气机端y向三维谱图Fig.7 Waterfall of compressor end

图8 涡轮端y向三维谱图Fig.8 Waterfall of turbine end

从图7和图8中可以看出,基频振动(1X)在15 000 r/min~27 500 r/min转速范围内出现高峰,主要由不平衡质量引起的强迫振动,说明在此转速范围内有某阶临界转速的存在,与前面计算得到的第一阶临界转速15 670 r/min和第二阶临界转速24 500 r/min相对应。从12 500 r/min附近开始到35 000 r/min,频谱图上有半倍频振动成分(0.5X),但幅值较小,且基频成分逐渐消失,说明转子转速在15 000r/min开始发生油膜半速涡动,并且一直维持到35 000 r/min。当转速超过35 000 r/min(接近2倍1阶临界转速)后,油膜涡动频率随着转速的增加而略有增加,且远低于转子转速的一半。当转速超过57 500 r/min后,转子振幅急剧增大,系统发生油膜振荡。同时转速接近2倍二阶临界转速,二阶油膜涡动出现,振幅较小。因此可以看出涡轮增压器转子系统振动的主要原因是半浮动轴承的内油膜涡动,其次是不平衡量引起的基频振动,且相对于油膜涡动引起的振动比较小。对比图4和图8可知,转子系统发生油膜振荡时压气机端的振动幅值明显大于涡轮端,这主要是由于涡轮的重量与压气机叶轮相比较重,靠近涡轮端的轴承负载比靠近压气机端的大。

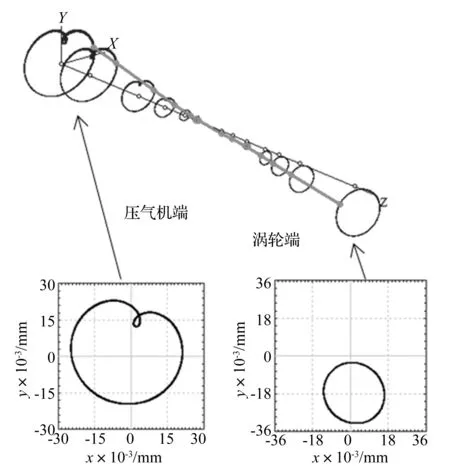

图9所示为转速为2 500 r/min时压气机端和涡轮端的轴心运动轨迹。从轴心轨迹图可知在此转速下工作,轴的运动既有不平衡量引起的同步正向进动,还有正向涡动。

图9 25 000 r/min转子轴心轨迹Fig.9 Rotor orbit at 25 000 r/min

图10所示为转速为40 000 r/min时压气机端和涡轮端的轴心运动轨迹。

图10 40 000 r/min转子轴心轨迹Fig.10 Rotor orbit at 40 000 r/min

可知转速达到40 000 r/min时转子的轴心轨迹为圆形,这时转子的不平衡力影响很小,在轴承非线性油膜力的作用下转子发生自激振动,作极限环运动。此时转子系统小幅度失稳但能够在极限环上稳定运行,不影响其正常工作。

4轴承参数对涡轮增压器振动特性影响分析

根据以上分析,半浮动轴承的内油膜涡动是引起涡轮增压器转子系统振动的主要原因。为了预防油膜涡动的发生,需研究轴承设计参数对油膜涡动的影响。以下分别研究了在工作转速25 000 r/min和额定转速40 000 r/min下,润滑油黏度和内油膜间隙对系统振动特性的影响。

4.1润滑油黏度影响

改变润滑油黏度的大小,保持其他参数不变,分析润滑油黏度对涡轮增压器转子轴承系统振幅的影响。图11和图12分别为转速25 000 r/min和40 000 r/min时压气机端竖直方向(y方向)不同黏度下的频谱图。图11和图12中基频成分的幅值基本没有变化,说明油膜黏度对不平衡量引起的基频振动影响很小。

图11 25 000 r/min时压气机端y方向振动频谱图Fig.11 FFT spectrumof compressor end at 25 000 r/min

图12 40 000 r/min时压气机端y方向振动频谱图Fig.12 FFT spectrum of compressor end at 40 000 r/min

图13为转子系统内油膜涡动幅值随润滑油黏度变化的关系曲线。由图13可知,油膜黏度的增加使油膜涡动的幅值明显减小,发生油膜失稳的转速提高。较大的润滑油黏度对油膜涡动有抑制作用。润滑油黏度随着温度的增大而减小,较低的润滑油进口温度有利于涡轮增压器的稳定运行。

图13 油膜涡动幅值随润滑油黏度变化Fig.13 Oil whirl amplitude with viscosity

4.2轴承内间隙影响

在转速25 000 r/min和40 000 r/min下,改变半浮动轴承内油膜间隙,对应于转子振幅的变化曲线如图14所示,随着内油膜间隙增大,转子涡动幅值先逐渐变小,在内油膜间隙为0.015 mm,转子的涡动幅值最小,稳定性最好;继续增大内油膜间隙,转子的涡动幅值迅速增大,转子系统的稳定性急剧恶化。

由图14可知,轴承内间隙过大或过小都会引起油膜涡动振幅的明显增加,存在最佳的轴承间隙范围使转子系统稳定性达到最佳。将内油膜间隙调整为0.015 mm可以使转子系统的稳定性达到最优。因此,在设计过程中,需要对关键参数优化和动力学计算选择最优。

图14 油膜涡动幅值随内油膜间隙变化曲线Fig.14 Oil whirl amplitude with inner clearance

5结论

通过本文对船用涡轮增压器转子系统非线性振动特性的研究,可以得到:

(1) 涡轮增压器在第一阶临界转速以下发生半速油膜涡动,且在工作转速范围内一直持续下去,但振幅很小,仍可在极限环上稳定运行,不影响其正常运行。

(2) 涡轮增压器的非线性振动中由于浮动轴承的非线性油膜力引起的自激振动占主导地位,不平衡量引起的基频振动相对较小。

(3) 轴承参数对涡轮增压器的转子系统振动特性有重要影响。较低的润滑油黏度导致转子系统在转速很低时出现油膜涡动现象,且振动幅值明显增加。过大或过小的半浮动轴承内间隙都会引起油膜涡动振幅的明显增加。

参 考 文 献

[1] 李磊,李元生,敖良波,等.船用大功率柴油机涡轮增压器多学科设计优化[M].北京:科学出版社,2011.

[2] 朱大鑫.涡轮增压与涡轮增压器[M].北京:机械工业出版社,1992.

[3] Tian L,Wang W J,Peng Z J. Effects of bearing outer clearance on the dynamic behaviours of the full floating ring bearing supported turbocharger rotor[J]. Mechanical Systems and Signal Processing,2012,31:155-175.

[4] San Andres L,Kerth J. Thermal effects on the performance of floating ring bearings for turbochargers[J]. Proceedings of the Institution of Mechanical Engineers,Part J:Journal of Engineering Tribology,2004,218(5):437-450.

[5] Mazurkow A. The influence of a bearing bush mass in sliding bearings with a floating ring on dynamic properties of rotating sets in turbochargers[J]. Indian Journal of Science and Technology,2010,3(6):607-613.

[6] Ashtekar A,Tian L, Lancaster C. An analytical investigation of turbocharger rotor-bearing dynamics with rolling element bearings and squeeze film dampers[C]//11th International Conference on Turbochargers and turbocharging. 2014,C1384/013:361-374

[7] 钟一谔,何衍宗,王正,等 转子动力学[M].北京:清华大学出版社,1987.

[8] 葛新滨. 车用涡轮增压器临界转速研究[D]. 北京:北京理工大学硕士学位论文,2008.

[9] 闻邦椿,顾家柳,夏松波,等.高等转子动力学[M]. 北京:机械工业出版社,2000.

[10] 赵俊生,马朝臣,胡辽平. 涡轮减重前后增压器转子动力学分析及试验[J]. 机械设计与研究,2010,26(4):34-37.

ZHAO Jun-sheng,MA Chao-chen,HU Liao-ping.Dynamics analysis and experimental research on turbocharger rotor with before and after lighting optimization[J]. Machine Design and Research,2010,26(4):34-37.

[11] Gunter E J,Chen W J. Dynamic analysis of a turbocharger in floating bushing bearings[J]. ISCORMA-3,Cleveland,Ohio,2005:19-23.

[12] Chen W J,Gunter E J. Introduction to dynamics of rotor-bearing systems[M]. Victoria,BC,Canada:Trafford,2007.

[13] 于海,陈予恕,曹庆杰.多自由度裂纹转子系统非线性动力学特性分析[J].振动与冲击,2014,33(7):92-98.

YU Hai,CHEN Yu-shu,CAO Qing-jie.Nonlinear dynamic behavior analysis for a cracked multi-DOF rotor system[J].Journal of Vibration and Shock,2014,33(7):92-98.

[14] 陶海亮,潘波,高庆,等.具有弹性静子的碰摩转子轴承系统非线性动力特性研究[J].振动与冲击,2013,32(15):197-202.

TAO Hai-liang,PAN Bo,GAO Qing,et al.Nonlinear dynamics of a rub-impact rotor supported by oil film bearings with an elastic stator[J].Journal of Vibration and Shock,2013,32(15):197-202.

Nonlinear vibration characteristics of a marine turbocharger rotor system

ZHANG Hong, LIU Zhang-fei

(School of Mechanical Engineering, Beijing Institute of Technology, Beijing 100081, China)

Abstract:Aiming at the rotor dynamic problem of one self-designed marine turbocharger, considering the nonlinear oil-film force effect, a finite element model rotor-bearing system was established. The rotor systems critical speed, nonlinear vibration spectrum and shaft cener’s orbits were obtained with numerical simulation. Through comparatively analyzing vibration characteristics caused by the nonlinear oil film force and unbalance, the nonlinear dynamic behaviors of the turbocharger rotor-bearing system were studied to explore the main causes of the rotor system vibration. The influences of the inlet lubricating oil temperature and bearing clearance on the system vibration were investigated and the structure design and optimization methods were proposed to reduce the vibration of the turbocharger rotor system.

Key words:marine turbocharger; rotor-bearing system; rotor dynamics; nonlinear vibration

基金项目:国家自然科学基金资助项目(51375048)

收稿日期:2014-09-18修改稿收到日期:2015-05-12

中图分类号:TH113.1

文献标志码:A

DOI:10.13465/j.cnki.jvs.2016.09.034

第一作者 张虹 女,博士,副教授,1971年生