轴箱轴承缺陷状态下的高速车辆振动特性分析

刘国云, 曾 京, 罗 仁, 高 浩

(西南交通大学 牵引动力国家重点实验室,成都 610031)

轴箱轴承缺陷状态下的高速车辆振动特性分析

刘国云, 曾京, 罗仁, 高浩

(西南交通大学 牵引动力国家重点实验室,成都610031)

摘要:采用SIMPACK动力学软件,建立了一高速车辆出现轴箱轴承早期缺陷的动力学计算模型,将轴承假设为只有外圈和内圈两者之间的相互作用,轴承中的滚子直接等效成若干个力元,分别考虑了轴承的内、外圈以及滚子表面早期缺陷对车辆垂向振动特性的影响。仿真结果表明:当轴承表面出现早期缺陷时,轴箱振动加速度显著增大,而构架的加速度变化不大;当内外圈以及滚子缺陷尺寸(缺陷宽度和深度)相等时,轴承外圈缺陷对轴箱的加速度幅值影响最大,轴承滚子缺陷对轴箱加速度幅值影响最小;随着早期缺陷宽度的增加,3种轴承缺陷下的轴箱加速度幅值均逐渐变大;轴承早期缺陷能够引起轴箱的高频振动,但对车辆的平稳性影响甚微。

关键词:轴承缺陷;高速车辆;振动

车辆运行时,车辆系统的各个部件难免会出现各种故障,这会严重影响到车辆系统的稳定性和安全性。特别是随着列车速度的提高,车辆系统出现故障的频率也会增多。其中,车轮的不圆顺与带有扁疤的车轮会引起振动冲击,对车辆和轨道会产生有害的影响[1-2];空簧失气和弹簧折断都将改变悬挂系统的参数,影响车辆系统的动力学性能;在25K型客车检修中发现轴箱轴承滚子端面及活动挡圈工作面上均有不同程度的烧伤或出现明显的凹痕[3]。

当轴承表面出现局部损伤时,损伤点通过轴承表面要产生突变的冲击脉冲力[4]。目前,国内外很多文献研究了轴承单点故障所产生的振动冲击力,并且总结出了冲击力的计算公式。Sassi等[5]建立了滚动轴承表面故障的数值模型,认为冲击力大小与轴承的材料以及几何结构有关,而且与表面缺陷宽度的平方成正比。Sharma[6]通过实验研究了内外圈和滚子剥离时圆锥滚子轴承的振动响应,对实验数据处理发现:缺陷尺寸相等时,外圈故障时振动影响最剧烈,滚子故障对振动幅值的影响最小。Shao等[7]通过FEA方法对轴承的表面缺陷进行了仿真,验证了Sorav Sharma 的这个结论。为了研究有表面故障球轴承的动力学,Betea等[8]建立轴承表面缺陷的数学模型,并证实了轴承故障的各种诊断方法。

车辆轴箱滚动轴承经过一个时期的使用,不可避免地会出现某种形式的损伤,如发生剥离、麻点、裂纹,这种故障对行车安全威胁很大。作为高速列车中工作环境恶劣的部件,轴承一旦出现故障,会导致热轴、燃轴和切轴等事故的发生。据相关文献统计,轮对轴承故障是列车的主要故障类型[9]。在近10年内,由轴承引起的列车出轨事故每年都会发生50起左右[10-11]。中国铁路总公司运输局运辆动车电[2013]1696号文件显示:BST公司对南昌局担当的D6242次(厦门-福州)CRH1126A的动车组的00车1轴1位异响轴承进行分解(轴承号:20307),发现轴承异音为外圈内排内滚道剥离所致[12]。

由于轴箱轴承在车辆日常运用检修中仅做外观检查,不作解体检查。因此,对轴承在运用中出现的各类故障就不易事先发现.不利于消除事故隐患。因此研究轴承各种异常状态的检测手段,以便及时发现轴承缺陷故障,并把这种方法应用到检查铁路车辆轴箱轴承方面,就可以实现不分解轴承而能发现其缺陷故障,对及时、准确地发现车辆系统中的故障状态具有重大意义。在以上研究的基础上,本文根据轴承的缺陷故障频率公式,以及内外圈和滚子缺陷的特点,建立了高速列车轴箱轴承早期缺陷状态下的动力学计算模型,分析了轴承早期缺陷状态下的高速列车的振动特性。

1圆锥滚子轴承受力分析

目前,高速列车所采用的轮对轴承主要是圆柱滚子轴承和圆锥滚子轴承,因圆锥滚子轴承在高速、高负荷工况下产生的热量要低于圆柱滚子轴承,所以高速车辆采用圆锥滚子轴承较多,其结构如图1所示[13],包括若干个滚子、内外圈以及保持架。

图1 圆锥滚子轴承结构简图Fig.1 Structure of tapered roller bearing

如图2所示,当圆锥滚子轴承承受径向载荷Fr和轴向载荷Fa后,其内圈相对于外圈将产生径向位移δr和轴向位移δa。注意到滚子与外圈只有一个接触载荷Qe,因此可以将滚子-内圈作为力学分析的隔离体(见图3)。这样,将各个滚子的接触载荷Qe分别往径向和轴向进行叠加,并与外载荷平衡,就可以得到轴承的平衡方程。

图2 圆锥滚子轴承受力示意图Fig.2 The loads acting on tapered roller bearing

对于对数曲线修形的圆锥滚子,当滚道的接触角和滚子的半锥角都较小时,根据 Palmgren公式可以求出外滚道接触处的总刚度系数Kne[14]。

Kne=8.06×104l0.89[1+ci0.9cos(αe-αi)]-10/9

(1)

(2)

式中,l为滚子的有效长度;αe为滚子与外圈的接触角;αi为滚子与内圈的接触角;αf为滚子与挡边的接触角。

假设双列滚子轴承的两个轴承运动状态完全一样,因此可以将两个外圈视为一体,两个内圈也视为一体。考虑轴承的初始径向间隙hφ和表面缺陷产生的间隙h(见式(13)),以径向位移作为参考方向(定义方位角φj=0的位置),在方位角φj处,滚子眼外滚道接触法线方向的总位移为(与外圈接触的法线方向)[15]:

δ1nj=[δrcosφ1j-0.5hφ(1-

cosφ1j)]cosαe+δasinαe-h

(3)

δ2nj=[δrcosφφ2j-0.5hφ(1-

cosφφ2j)]cosαe-δasinαe-h

(4)

根据每个滚子的接触变形,可以得到每个滚子处的接触载荷:

(5)

式中,m为列数,m=1,2。

如图3所示,Qmej在Fr和Fa方向上的分量分别为:

Qmerj=Qmejcosαecosφmj

(6)

Qmeaj=Qmejsinαe

(7)

因此,轴承的平衡方程可以表示为:

(8)

图3 力的平衡Fig.3 The balance of forces

2车辆动力学模型的建立

轴承在实际工作过程中,内部运动及相互之间的作用十分复杂。本文对于轴箱轴承的建模,将其等效成只有外圈和内圈两者之间的相互作用模型,没有考虑滚子、保持架、多种润滑状态下的接触面油膜厚度、轴承各元件表面粗糙度、润滑油流变特性引起的拖动力等因素,且假设双列滚子轴承的两个轴承运动状态完全一样,因此可以将两个外圈视为一体,两个内圈也视为一体。本文采用的轴承等效模型如图4所示,将轴承中的滚子直接等效成力元,这样,轴承外圈和内圈之间的相互作用就通过若干个力元来传递,这些力的大小可通过式(1)~(8)来计算,在SIMPACK软件中可通过自带的expression功能实现。

本文轴承模型的相关参数如表1所示[15],正常工况下仿真所得到某两个位置处滚子的径向接触载荷如图5所示,内外圈之间的纵向相对位移如图6所示,其中车辆运行速度为300 km/h,轨道谱采用武广谱。

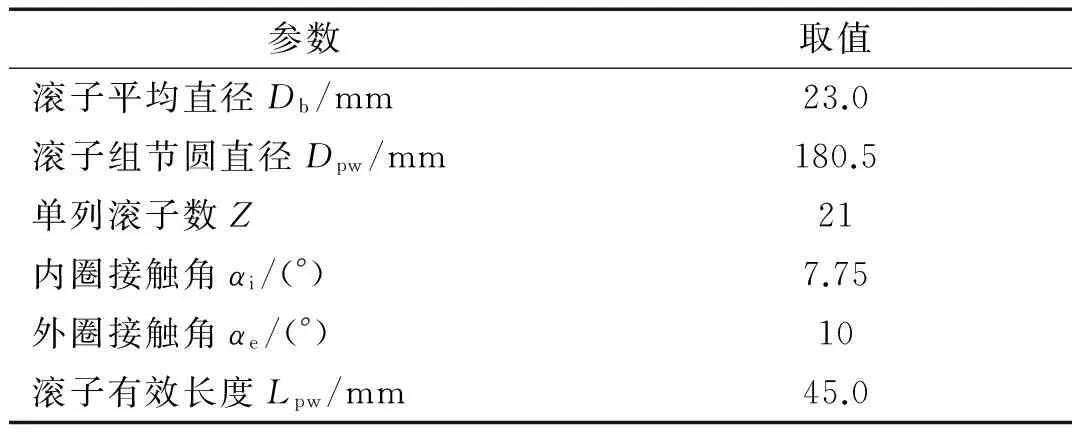

表1 仿真模型中轴承参数

图4 轴承等效模型Fig.4 The equivalent bearing model

图5 轴承滚子处的径向接触载荷Fig.5 The radial contact loads acted on bearing rollers

图6 内外圈之间的纵向相对位移Fig.6 The relative longitudinal displacement between the inner and outer rings

因此,所建立的车辆系统模型由车体(1个)、构架(2个)、轴箱(8个)、轮对(4个)、轴承外圈(1个)、轴承保持架(1个)和轴承内圈(1个)组成。车体和构架分别有6个自由度,轮对有4个独立自由度(纵向、横向、点头、摇头),轴箱有1个独立自由度,轴承内圈与轮对之间没有相对运动,轴承外圈与轴承内圈之间有4个自由度(x,y和z三个方向的平动以及绕y轴的转动),保持架与轴承内圈只有1个自由度(绕y轴转动),外圈与车箱箱体配合,外圈与轴箱之间的相对转速可设置为0。

车辆采用转臂定位,一系安装有钢簧和减振器,二系由空气弹簧、横向止挡、抗蛇行减振器、横向减振器、牵引拉杆和抗侧滚扭杆等组成。

3轴承缺陷的模拟

圆锥滚子轴承在工作时,内、外圈以及滚子出现表面缺陷时的故障频率为[16]:

(9)

(10)

(11)

式中,fout为外圈损伤的特征频率;fin为内圈损伤的特征频率;fb为滚子损伤的特征频率;fr为内圈与外圈的相对旋转频率;nb为滚动体个数;Db为滚动体的直径;Dp为滚动轴承的节径;α为接触角。

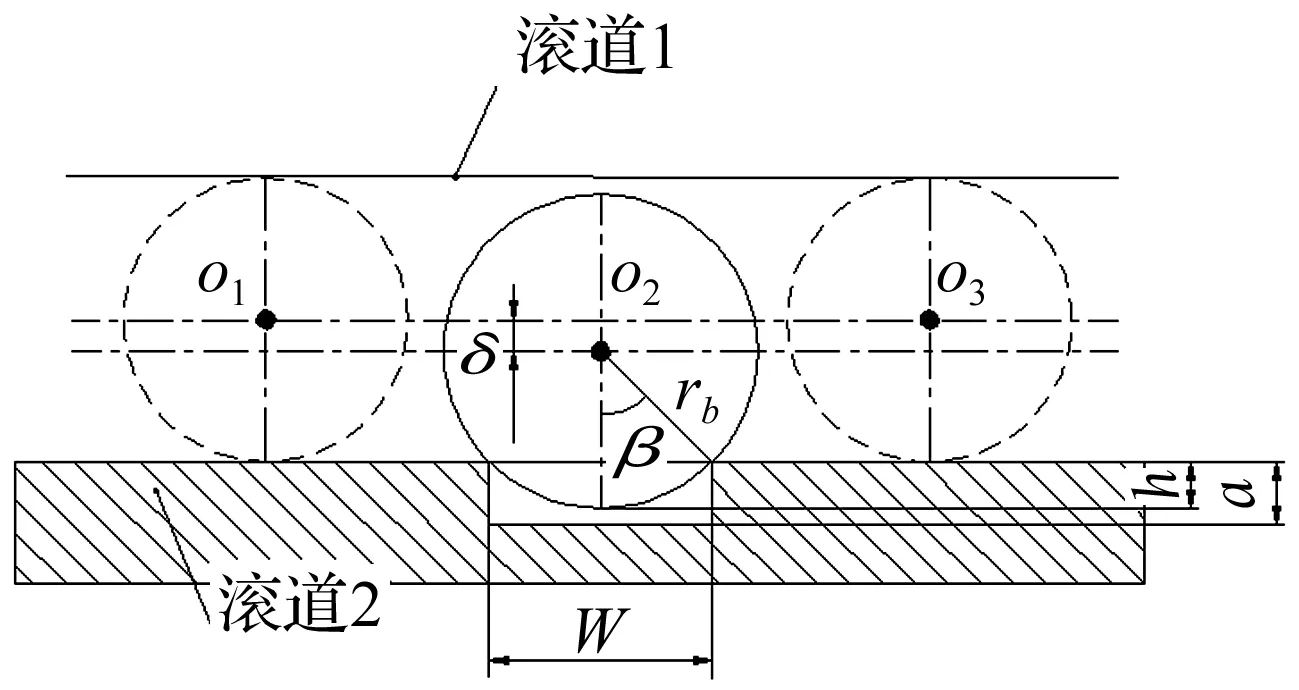

当滚子轴承滚道表面出现剥落等局部缺陷时,表面会出现“凹坑”,假设表面形状如图7所示。根据滚道表面缺陷尺寸和所处位置的不同,滚子与缺陷表面接触时可能会出现如图8所示的3种情况:图8(a)滚道表面缺陷尺寸大于或等于滚子长度,且滚子在长度方向与表面缺陷全部接触;图8(b)表面缺陷尺寸小于滚子长度,滚道缺陷表面在长度方向上只有一部分会与滚子接触;图8(c)表面缺陷尺寸小于滚子长度,且缺陷表面在长度方向上会全部与滚子接触[17]。

图7 滚道表面损伤示意图Fig.7 The raceway surface defect

图8 滚子与滚道缺陷表面接触的3种类型Fig.8 Three contact types between roller and raceway surface defect

本文所分析的轴承内、外圈表面缺陷为第1种情况,且为早期缺陷,如图9所示[18],由于宽度较小,滚子在通过该缺陷的过程中,只与缺陷的起始边和结束边接触,而不与缺陷的2条侧边和底面接触滚子与缺陷表面接触,这样所引起的轴承间隙变化量小于缺陷深度。从图9可以看出,由轴承滚道表面损伤引起的轴承间隙最大变化量h为:

(12)

式中,rb为滚子平均半径。因此,在某时刻t,轴承内、外圈表面缺陷在第j个滚子处产生的轴承间隙变化量H为:

(13)

图9 滚道表面损伤展开示意图Fig.9 The unfolded raceway surface defect

式中,MOD为求余运算;U=arcsin(W/D),D为内圈或外圈直径;θ0为内圈和外圈表面缺陷起始边在初始时刻时的角位置;假设第1个滚子在初始时刻的角位置为0,则θj的表达式为:

(14)

式中,ωc为保持架旋转角速度,ωin为内圈旋转角速度,nb为滚子个数。

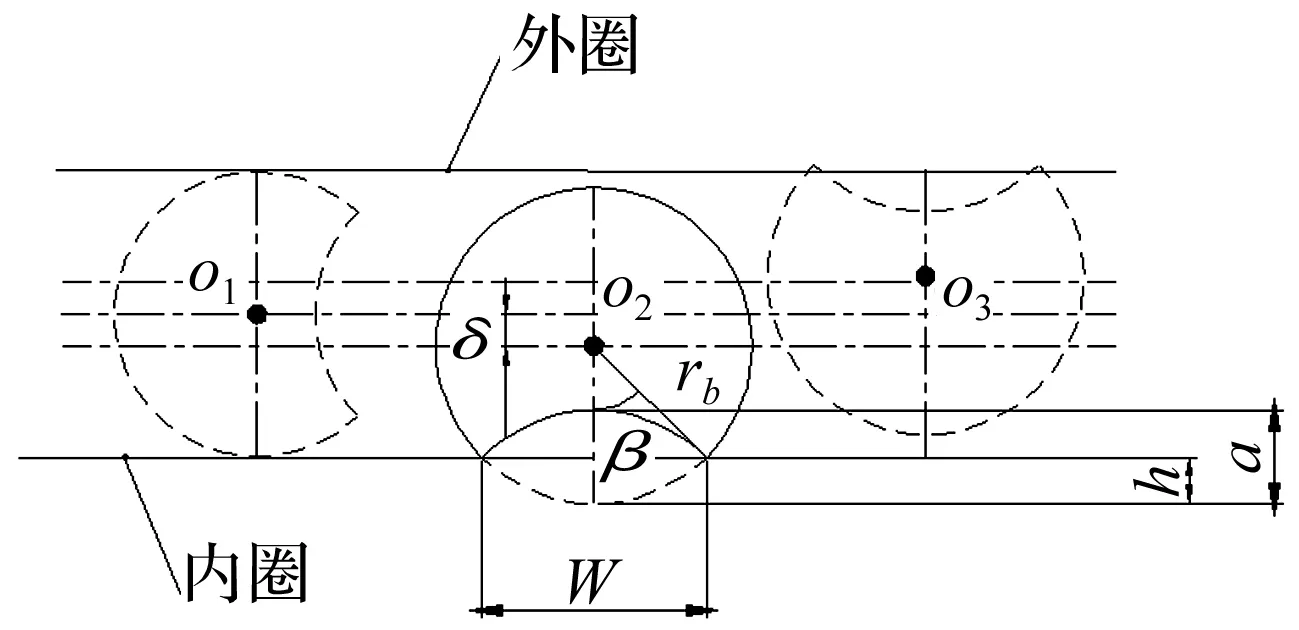

对于滚子表面缺陷,假设缺陷长度等于滚子长度,且深度a大于h,损伤横截如图10所示。从图10可以看出,当滚子缺陷起始边开始与内圈或者外圈接触时,随着滚子的转动,引起的轴承间隙变化量逐渐变大;当起始边和结束边都与内圈或者外圈接触时,引起的轴承间隙变化量达到最大,其大小h如式(12)所示;当结束边与内圈或者外圈保持接触,随着滚子的转动,引起的轴承间隙量逐渐变小。

图10 滚子表面损伤展开示意图[18]Fig.10 The unfolded roller surface defect

假设第k个滚子有缺陷,且初始时刻缺陷起始边角度位置和用于测量滚子自旋角度的X-O-Z坐标系如图11所示。从图11可以看出,当自旋所转动的角度为0.5π时,滚子缺陷起始边便开始与内圈接触;当自旋所转动的角度为1.5π时,滚子缺陷起始边便开始与外圈接触。

图11 滚子缺陷初始位置示意图Fig.11 The initial position of roller surface defect

因此,在某时刻t,滚子表面缺陷与内、外圈接触时产生的轴承间隙变化量H1为:

(15)

因此,对于表面有缺陷的轴承,在式(3)和式(4)的基础上再减去因缺陷所引起的轴承间隙变化量H或者H1,就可以得到实际的接触法向变形量。

4仿真结果

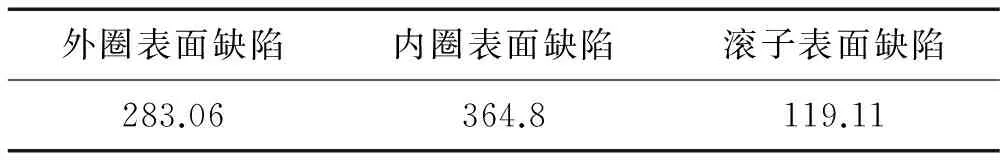

本文只分析了轴承表面早期损伤对车辆垂向振动的影响,根据表1的参数,可以计算出相应的缺陷故障特征频率如表2所示。假设在外圈、内圈和滚子上所产生的表面的缺陷尺寸都相等,即宽度L=0.6 mm,深度a=0.1 mm,满足早期缺陷的条件。通过仿真,对轴箱轴承的几种早期缺陷进行了分析,车辆的运行速度为300 km/h,轨道谱采用武广线路谱。仿真结果如图12~图15所示。因为轴承缺陷的尺寸很小,而轴承内圈转速很高,因此仿真中采样频率要设置成很大,积分步长要很小。

表2 轴承表面缺陷故障频率(单位: Hz)

图12 轴箱垂向加速度频谱(外圈表面缺陷)Fig.12 The spectrum of axle box vertical acceleration(outer ring defect)

图13 轴箱垂向加速度频谱(内圈表面缺陷)Fig.13 The spectrum of axle box vertical acceleration(inner ring defect)

图14 轴箱垂向加速度频谱(滚子表面缺陷)Fig.14 The spectrum of axle box vertical acceleration(roller defect)

图15 不同缺陷宽度下的轴箱垂向振动加速度Fig.15 The axle box vertical acceleration under different width of surface defects

从结果可以看出,在各种缺陷下的轴箱加速度的幅频图中都能找到各自的故障频率成分。图12中,在外圈缺陷故障频率f=283.06 Hz的倍频处出现峰值;图13中,在f=364.8 Hz的各阶倍频处有故障特征谱峰存在,且在它们的旁边存在着调制边带,调制频率为内圈旋转频率30.844 Hz;图14中,在f=2fb=238.2 Hz的各阶倍频处有缺陷故障特征谱峰存在,且在它们的旁边存在着调制边带,调制频率为保持架的旋转频率13.48 Hz。根据表3和表4,轴箱轴承缺陷对转向架轴箱的加速度的影响很大,而对构架的加速度影响不大;且当三种表面缺陷尺寸相等时,轴承外圈表面缺陷对轴箱的加速度幅值影响最大,轴承滚子表面缺陷对轴箱加速度幅值影响最小。表5列出了车辆在300 km/h速度下的平稳性指标,从表5看出,所考虑的表面缺陷故障对车辆运行平稳性影响甚微。这是由于轴承早期损伤的振动冲击处于高频段,而车辆系统采用二系悬挂,车体的自振频率都很低,通过一系和二系悬挂系统的隔振,轴承缺陷所产生的高频强迫振动都已被隔离掉,不会传递给车体。表6和图15为不同轴承缺陷宽度对振动加速度的影响,可以看出,随着轴承早期缺陷宽度的增加,3种轴承缺陷下的轴箱加速度幅值均逐渐变大。

表3 各种表面缺陷故障下的轴箱垂向振动加速度(单位:m/s2)

表4 各种表面缺陷故障下的构架垂向振动加速度(单位:m/s2)

表5 车辆运行平稳性指标

表6 不同缺陷宽度下的轴箱垂向振动加速度(单位:m/s2)

通过对仿真所得到的轴箱振动加速度进行FFT变换,能够在频谱图上发现相应轴承缺陷的故障频率。但是在高速动车组实际运行过程中,轴箱轴承轻微的局部表面缺陷所产生的振动信号往往会被干扰信号淹没,对轴承故障的识别有一定影响。这样的话,通过在轴箱设置加速度传感器,需采用合适的振动诊断分析技术来抑制干扰信号,提取需要的故障特征信息,就可以对运行中的车辆轴箱轴承进行实时监测,及时发现、确定轴箱轴承缺陷类型并采取相应措施,避免因轴箱轴承故障所导致的严重安全事故,以便保证安全、可靠、有效、经济地完成旅客运输任务。

5结论

本文建立了只有外圈和内圈两者之间的相互作用的轴箱轴承等效模型,没有考虑滚子、保持架、多种润滑状态下的接触面油膜厚度、轴承各元件表面粗糙度、润滑油流变特性引起的拖动力等因素,且假设双列滚子轴承的两个轴承运动状态完全一样。通过对轴箱轴承的内、外圈以及滚子早期缺陷进行仿真分析,分析了早期缺陷所产生的冲击力对车辆垂向加速度的影响,可以得出以下结论:

(1) 轴箱轴承内外圈以及滚子出现早期缺陷时,轴箱的加速度明显增大,但对构架的加速度影响不大。

(2) 当内外圈缺陷以及滚子缺陷尺寸相等时,轴承外圈缺陷对轴箱的加速度幅值影响最大,轴承滚子缺陷对轴箱加速度幅值影响最小。

(3) 轴箱轴承内外圈以及滚子的表面早期缺陷故障对车辆运行平稳性没什么影响。

(4) 随着轴承表面早期缺陷宽度的增加,3种轴承缺陷下的轴箱加速度幅值均逐渐变大。

参 考 文 献

[1] 王忆佳,曾京,罗仁,等. 高速列车车轮多边形化对车辆动力学性能的影响[J].四川大学学报:工程科学版,2013,45(3):176-182.

WANG Yi-jia,ZENG Jing,LUO Ren,et al. Effect of polygonal wheel on vehicle dynamic performance[J]. Journal of Sichuan University:Engineering Science Edition,2013,45(3):176-182.

[2] 崔大宾,梁树林,宋春元,等. 高速车轮非圆化现象及其对轮轨行为的影响[J].机械工程学报,2013,49(18):8-16.

CUI Da-bin,LIANG Shu-lin,SONG Chun-yuan,et al. Out of round high-speed wheel and its influence on wheel/rail behavior[J].Journal of Mechanical Engineering,2013,49(18):8-16.

[3] 徐虎.25K型客车车轮和轴承故障增多的原因分析及措施[J].铁道车辆,2006,44(1):35-37.

XU Hu. Analysis of causes to increase of troubles in wheels and bearings of 25K passenger cars and the measures[J]. Rolling Stock,2006,44(1):35-37.

[4] 陈果.滚动轴承表面损伤故障智能诊断新方法[J].仪器仪表学报,2009,30(1):44-49.

CHEN Guo. New intelligent diagnosis method for ball bearing faults due to surface damage[J]. Chinese Journal of Scientific Instrument,2009,30(1):44-49.

[5] Sassi S,Badri B,Thomas M. A numerical model to predict damaged bearing vibrations[J]. Journal of Vibration and Control,2007,13(11):1603-1628.

[6] Sharma S. Fault identification in roller bearing using vibration signature analysis [D].Patiala:Thapar University,2011.

[7] Shao Yi-min,Tu Wen-bing,GU Feng-shou. A simulation study of defects in a rolling element bearing using FEA[C]//International Conference on Control,Automation and Systems,Korea,2010:596-599.

[8] Betea B,Dobra P,Trusca M,et al. Simulation model of the bearings with defects[J]. Automation Quality and Testing Robotics (AQTR),IEEE International Conference,2012:249-254.

[9] Choe H C,Wan Y,Chan A K. Neural pattern identification of railroad wheel-bearing faults from audible acoustic signals:Comparison of FFT, CWT,and DWT features[J].SPIE Proceedings on Wavelet Applications,1997(3078):480-496.

[10] Sneed W H,Smith R L. On-board real-time railroad bearing defect detection and monitoring[J].Railroad Conference,Proceedings of the 1998 ASME/IEEE Joint,1998:149-153.

[11] Firdausi D I,吴朝院.先进道旁车辆状态监视系统的开发和应用[J]. 国外铁道车辆,2002,39(2):39-45.

Firdausi D I, WU Chao-yuan. Development and deployment of advanced wayside condition monitoring systems[J]. Foreign Rolling Stock,2002,39(2):39-45.

[12] 张翱. 列车轴承故障道旁声学诊断关键技术研究[D].合肥:中国科学技术大学,2014.

[13] 严隽耄,傅茂海.车辆工程[M] . 北京:中国铁道出版社,2008. 55-56.

[14] 罗继伟,罗天宇. 滚动轴承分析计算与应用[M].北京市:机械工业出版社,2009. 68-69.

[15] 颜家森,朱龙泉,赵三星,等.高速铁路轴箱轴承载荷分布分析[J].轴承,2012(10):12-16.

YAN Jia-sen,ZHU Long-quan,ZHAO San-xing,et al. Analysis on load distribution of high-speed railway axle box bearings[J]. Bearing,2012(10):12-16.

[16] Diagnostics N S.Prognostics and fault simulation for rolling element bearings [D]. Australia:University of New South Wales,2007.

[17] Shao Yi-min,Liu Jing,Ye Jun. A new method to model a localized surface defect in a cylindrical roller-bearing dynamic simulation[J]. Proc IMechE,Part J:Journal of Engineering Tribology,2014,228(2):140-159.

[18] 陈果. 转子-滚动轴承-机匣耦合系统中滚动轴承故障的动力学分析[J].振动工程学报,2008,21(6):577-587.

CHEN Guo.Dynamic analysis of ball bearing faults in rotor-ball bearing-stator coupling system[J].Journal of Vibration Engineering,2008,21(6):577-587.

Vibration performance of high-speed vehicles with axle box bearing defects

LIU Guo-yun, ZENG Jing, LUO Ren, GAO Hao

(Traction Power State Key Laboratory, Southwest Jiaotong University, Chengdu 610031, China)

Abstract:A computational model for a high speed vehicle with early defects in its axle box roller bearings was established using the dynamic package SIMPACK. It was assumed that there only exist interactions between outer ring and inner one for a bearing, so bearing rollers were directly equivalent to several force elements. Then,the effects of early defects located at inner and outer rings and roller surfaces on the vertical vibration features of the vehicle system were analyzed. The simulation results showed that the axle box bearing defects make the axle box vibration acceleration increase significantly, but they have little effect on the bogie frame acceleration; when the defect sizes of the three kinds of defects are equal, the defect located at outer ring has the largest influence on the amplitude of the axle box acceleration, but the defects at roller surfaces have the least effect; with increase in defect width, the amplitudes of the axle box accelerations under three kinds of defects all increase gradually; the bearing early defects can cause high-frequency vibrations of the axle box, but they have little effect on the vehicle ride comfort.

Key words:bearing defect; high speed vehicle; vibration

基金项目:国家自然科学基金重点项目(61134002);高铁联合基金(U1334206);自然基金(51475388)

收稿日期:2014-12-24修改稿收到日期:2015-05-06

通信作者曾京 男,博士,教授,1963年生

中图分类号:U271.91

文献标志码:A

DOI:10.13465/j.cnki.jvs.2016.09.007

第一作者 刘国云 男,博士生,1989年生

E-mail:zeng@swjtu.edu.cn