基于轮齿修形的电动车齿轮啸叫噪声品质研究

方 源, 章 桐,3, 冷 毅, 陈霏霏, 郭 荣

(1.同济大学 新能源汽车工程中心,上海 201804; 2同济大学 汽车学院,上海 201804; 3.同济大学 中德学院,上海 201804)

基于轮齿修形的电动车齿轮啸叫噪声品质研究

方源1,2, 章桐1,2,3, 冷毅1,2, 陈霏霏1,2, 郭荣1,2

(1.同济大学 新能源汽车工程中心,上海201804; 2同济大学 汽车学院,上海201804; 3.同济大学 中德学院,上海201804)

摘要:齿轮啸叫是影响电动车噪声品质的主要噪声源之一,以某电动车减速器为研究对象,通过振动噪声实验研究以及主观评价实验分析齿轮啸叫噪声品质频谱特性,确定影响齿轮啸叫噪声品质的激励源和频域范围。以敏感频带能量比作为评价齿轮啸叫噪声品质评价指标,对存在啸叫现象的齿轮副进行微观修形分析,优化齿轮的啸叫噪声品质。结果表明主动齿轮转频、啮合频率及其倍频对振动噪声影响较大,适当的轮齿修形可以提高齿轮啸叫的噪声品质。

关键词:齿轮啸叫;敏感频带能量比;噪声品质;轮齿修形

国家政策导向,消费者环保意识增强以及整车厂研发力度的加大使得纯电动汽车已在汽车市场占据一席之地,并被认为是未来汽车的发展方向。尽管没有了发动机的噪声,但是高转速、大扭矩的电机特性使得齿轮啸叫声格外突出。而且,没有了发动机的掩蔽效应,汽车齿轮啸叫噪声将愈加明显。齿轮啸叫噪声主要通过中高频噪声形式严重影响了汽车乘坐舒适性[1-4]。

齿轮啸叫是由于在齿轮传动过程中,由于存在齿轮传动误差、弹性变形等因素,使得齿轮副啮合时,偏离了理论啮合线,从而导致轮齿干涉、冲撞,进而产生激振力,引起传动机构及箱体的振动而产生的[5-7]。通过对纯电动车驱动系统进行声振特性实验,分析振动噪声的贡献部件和产生原因,发现减、差速器是产生振动噪声的主要贡献部件之一[8-9]。

减小齿轮啸叫,主要通过轮齿的微观修形,改善齿面的啮合误差,从而减小传递误差的幅值和波动,从源头上减小齿轮啸叫现象的产生[10-14]。葛海龙依据电驱动变速器齿轮不同于传统变速器齿轮的噪声设计要求和方法,进行了齿轮微观修形设计与优化[15]。但是这些针对变速器齿轮啸叫噪声的研究均用A声级作为噪声评价指标。然而A声级并未完全考虑噪声的特点,不能完全反映驾乘人员的主观感受[16-18]。

本文以某电动车减速器为研究对象,通过噪声实验和主观评价实验识别影响齿轮啸叫噪声品质的激励源和频域范围,通过噪声品质频谱特性分析确定以敏感频带能量比作为评价齿轮啸叫噪声品质评价指标,并采用齿面微观修形的方法,对齿轮振动及啸叫噪声品质进行优化。

1齿轮啸叫噪声产生机理

齿轮啸叫噪声是由齿轮啮合动态激励引起的稳态噪声,是由受载齿轮啮合过程中的传递误差引起并通过频率的调谐产生的一种噪声[13]。齿轮在啮合过程中,由于传递误差、弹性变形等原因,将产生与齿轮啮合频率有关的动态力,齿轮啮合力通过轴、轴承以及箱体的振动,从而辐射出噪声。典型齿轮啮合故障频谱,在齿轮啮合基频、2次谐频、3次谐频等处出现较大的振动速度,当这些频率的噪声过大时,表现为齿轮啸叫。

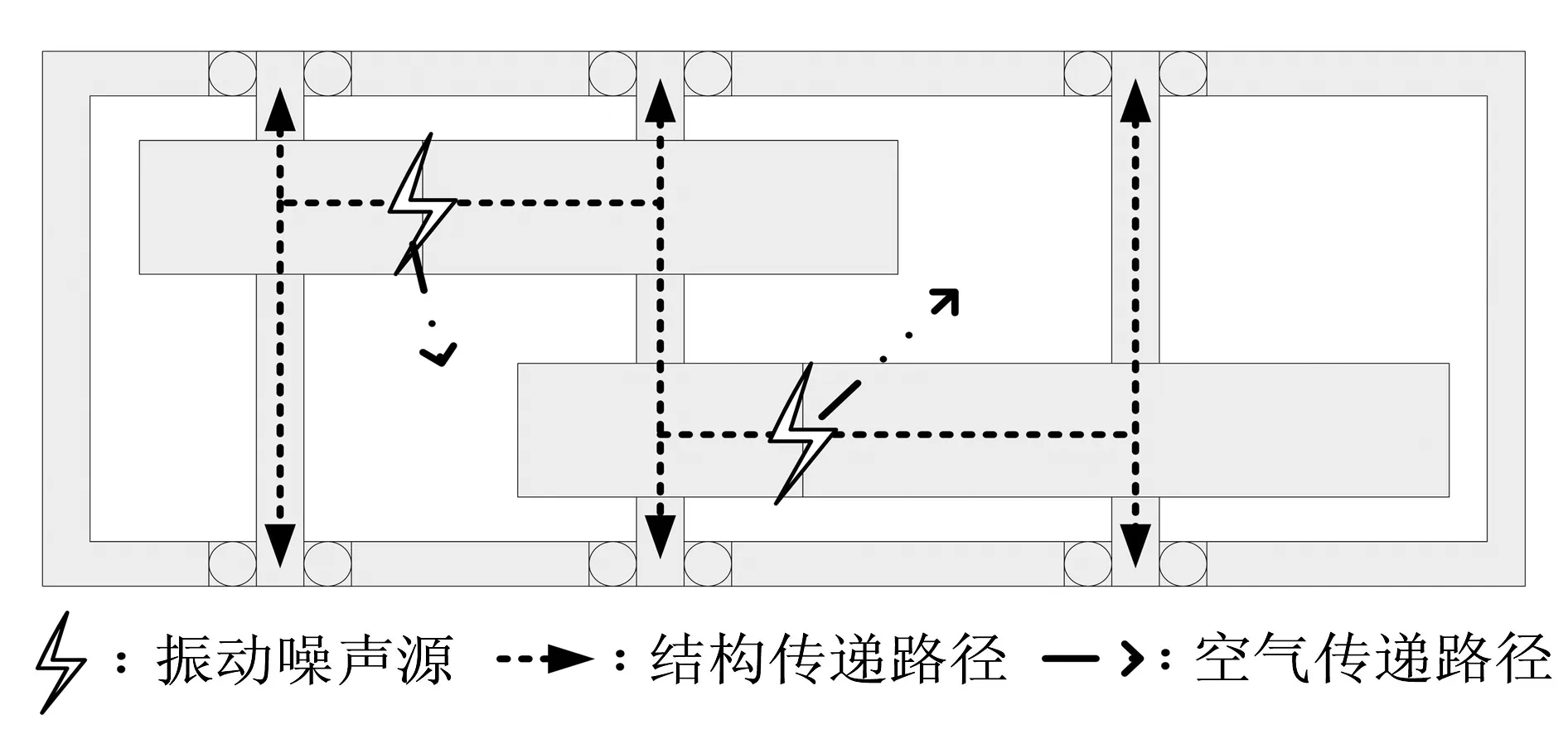

齿轮副啮合阶次振动产生啸叫的传递路径,如图1所示。主要包括空气传递和结构传递。空气传递路径是指从齿轮副间直接向变速器壳体外辐射的噪声。结构传递路径是指齿轮副阶次振动通过齿轮轮副、齿轮轴、轴承和轴承座传递到齿轮箱体上的结构振动,进而形成的箱体体表面振动形成的空气辐射。一般认为,空气路径传递的噪声成分较少,为自鸣噪声;结构传递路径传递的噪声占主要部分,为加速度噪声。

图1 齿轮噪声传递路径Fig.1 Transfer path of gear whine

齿轮啸叫频率范围分布在500~5 000 Hz,随着输入转速升高而成正比升高,呈现出窄带阶次激励,通常还具有谐波的成分,大多以第一阶谐次和第二阶谐次为主。其高频特性会让人感到烦躁而难以接受,尤其对于缺少发动机掩蔽效应的电动车来说,齿轮啸叫将严重影响汽车的声品质。

2齿轮啸叫噪声实验

2.1噪声样本采集

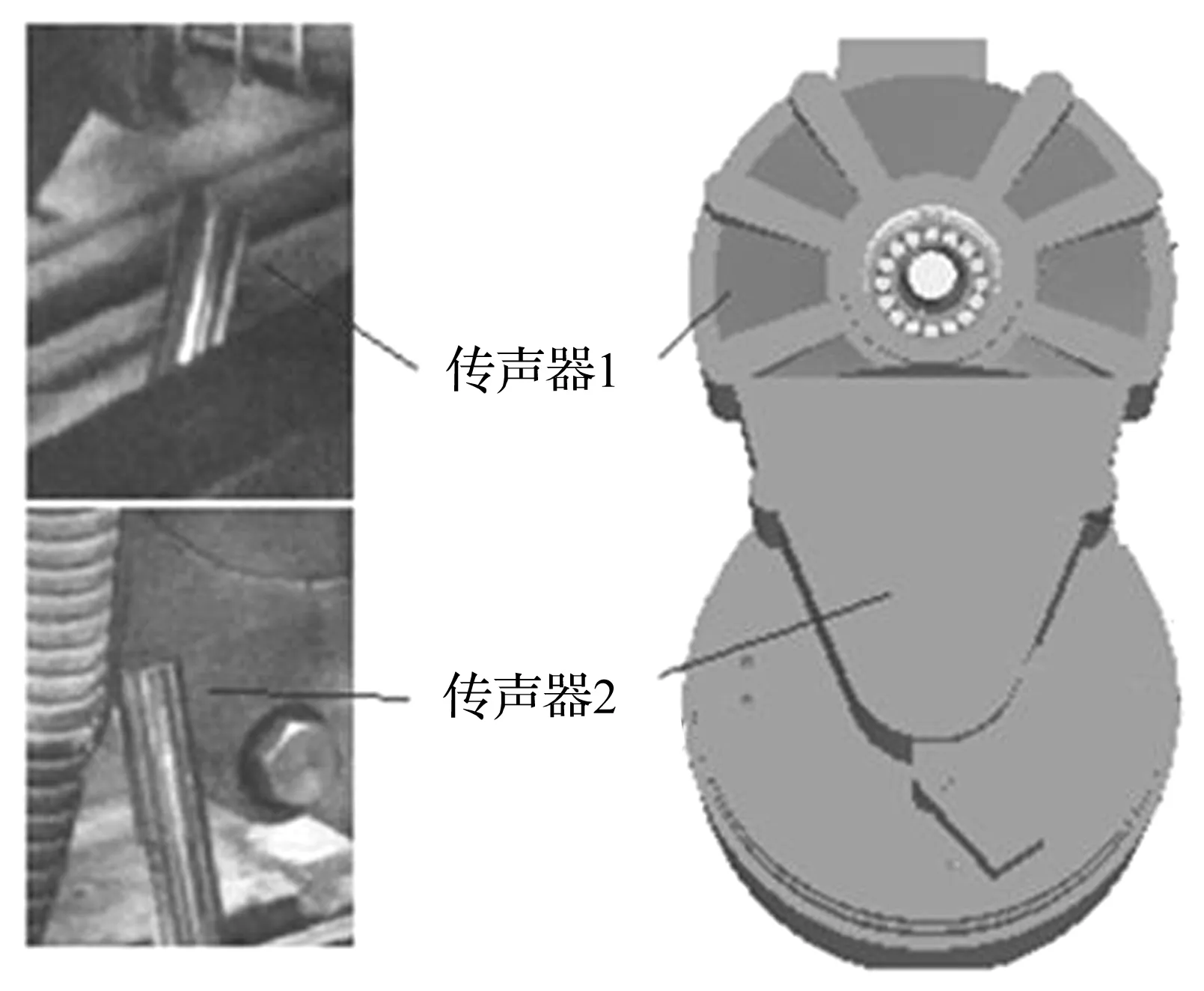

在半消声室实验室内,采用频域分析,阶次分析等方法对某电动车减速器进行噪声实验研究。传声器布置轴承座附近(见图2),以更好的测量由齿轮啮合产生的噪声。在副驾驶处布置声学人工头对齿轮啸叫噪声进行采集以进行噪声品质的主观评价实验。工况包括从0 km/h开始,每隔10 km/h直到80 km/h的稳态工况和0~80 km/h瞬态加速工况。

图2 传感器布局Fig.2 Layout of sensors

2.2主观评价

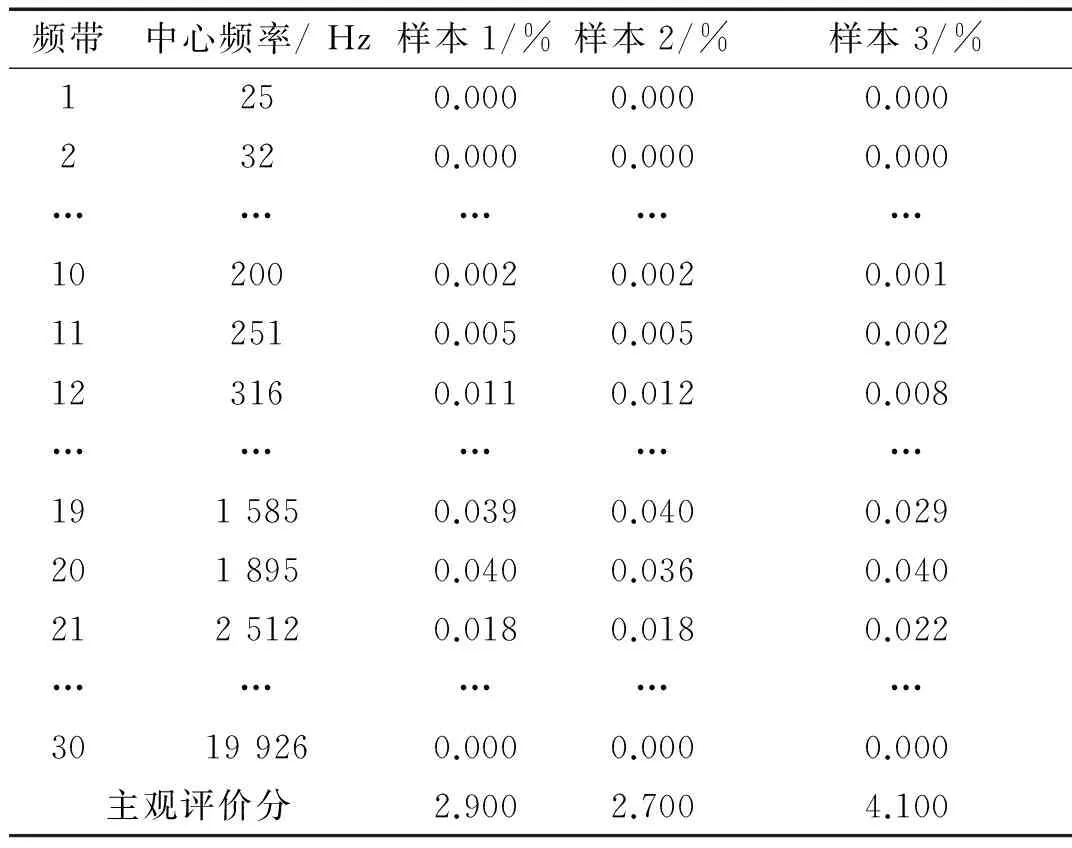

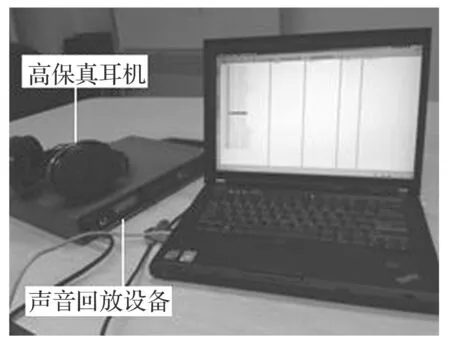

声压级无法直接反映人耳的听觉感受,而齿轮啸叫噪声品质频谱特性的研究将为电动车减速器的设计提供依据。实验采用等级评分法,选取烦恼度作为评价指标,以反映评价主体对齿轮啸叫噪声的焦虑烦躁程度。选取21名评价者进行主观实验,其中男性15名,女性6名,均为车辆专业的研究生。实验前,专门对评价者做了声品质基础知识和实验内容的培训,确保实验的正确性和可信度。评价者通过高保真耳机的噪声回放对实验采集的声音进行烦恼度打分(见图3),分值为1~10分,从悦耳到极度烦恼。详细的主观评价及客观分析见表1[21]。

表1 能量比与主观评价值

图3 声音回放设备Fig.3 Playback equipment

2.3齿轮啸叫噪声阶次分析

阶次跟踪是用于分析旋转运动部件故障的重要方法,用等角度间隔采样将非平稳信号转化为不受其影响的平稳信号,结合传统频谱分析对系统进行振动和噪声信号的分析。研究旋转部件时,定义参考轴转频为基频(1阶),其它轴或部件频率为参考轴频率的倍数,称为阶次。阶次与频率、参考轴转速间转化公式分别为:

O= 60f/n

(1)

式中:f为频率, Hz;n为参考轴转速,r /min。

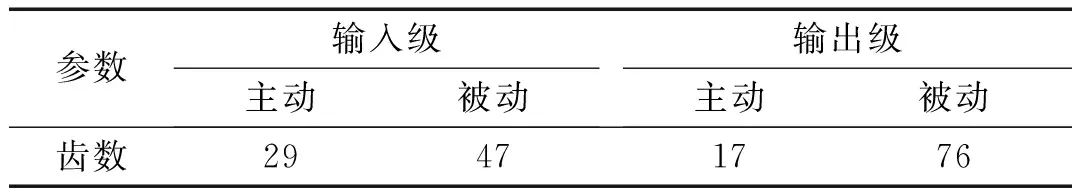

表2 齿轮参数

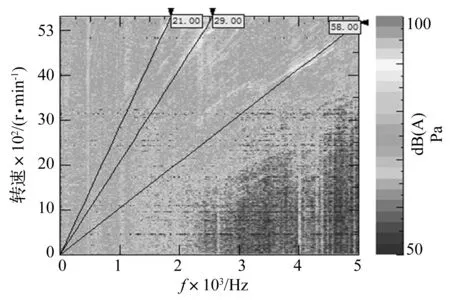

图4为电动车减速器近场噪声阶次图,可以看出减速器表面存在明显的阶次噪声。其中,21、29、58阶次为输入转速频率的倍数,分别对应输出级的啮合频率和输入级的啮合频率及其2倍频。

图4 减速器噪声Fig.4 Reducer noise

2.4噪声品质频谱特性分析

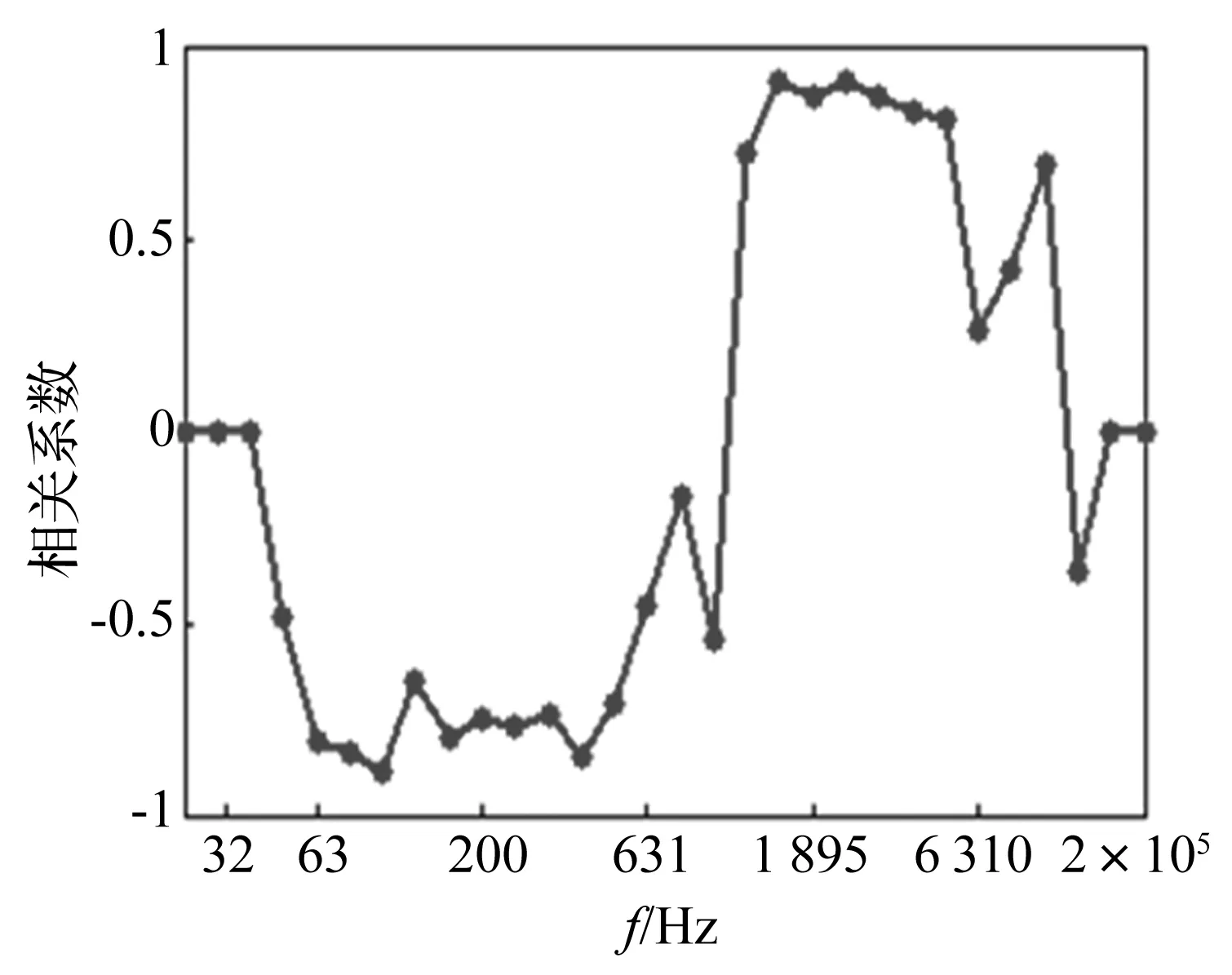

1/3倍频程谱是基于人的听觉相对声音的大小和频率具有对数关系的原则,对可听音的频率范围进行划分的一种分析方法[20]。结合1/3倍频程分析和人耳特有的掩蔽效应建立人类的听觉系统,将声信号经过听觉系统模型处理后得到每个频带上的能量与总声能的比值[21]。将此比值作为自变量,主观评价指标结果作为因变量,使用SPSS软件计算二者之间的相关因数,分析齿轮啸叫噪声品质频谱特性(见图5),以确定人耳对齿轮啸叫噪声敏感频带。

图5 相关分析Fig.5 Correlation analysis

从图5可以看出,评价主体对齿轮啸叫的主观感受随频域的变化而变化,在频带1~4内,频带噪声能量与主观感受的相关性不高,说明此频段的噪声对主观感受的影响不大;在频带5~7内,噪声能量与评价主体的主观感受有较强的负相关,即60 Hz~100 Hz频域内的噪声能量越高,则噪声品质越高,反映出评价主体能够较好的适应此频域内的齿轮噪声。而频带19~23内,噪声能量与主观感受有很强的正相关,即1 500 Hz~4 000 Hz频域内的声能量比越高,则噪声品质越差,说明评价主体对此频域内的噪声有明显的烦躁感,是齿轮啸叫研究中应着重关注的频域范围。

考虑电动车噪声品质频谱特性,建立敏感频带能量比作为齿轮啸叫噪声品质的客观评价参数,其计算如下所示[21]:

(2)

式中:fi:1/3倍频程中心频率,其中,i=1,2,…,30为频带编号,Ekm为敏感频率带上的能量,此处选取19~23频带能量作为敏感频率带,Ei为频带能量。

3齿轮微观修形

3.1修形模型

齿面微观修形是通过去除齿面上部分材料,减小由于系统和轮齿变形而引起的齿轮错位,尽可能地使齿轮在发生接触受载变形后,齿面压力分布均匀,减轻齿面的偏载现象。齿面微观修形包括齿廓、齿向以及两者的综合考虑[13]。

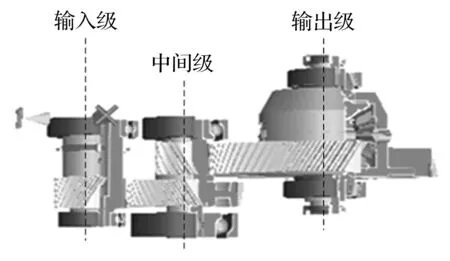

利用Romax Designer软件采用参数化建模方法,建立齿轮传动系微观修形模型,如图6所示。齿轮传动系是由二级齿轮和差速器组成的。动力经输入级小齿轮传到中间级大齿轮上,大齿轮带动中间轴和小齿轮一起转动,小齿轮将动力传递给输入级齿圈,齿圈带动差速器转动。

图6 齿轮传动系模型Fig.6 Gear transmission model

3.2齿面修形参数确定

通过前文的研究发现,由输入级齿轮引起的啸叫噪声比较突出,所以在保证齿轮强度水平不发生明显变化的前提下,对输入级主动齿轮进行全面的齿面微观修形,优化其传递误差,以减小内部动态激励,从优化齿轮啸叫噪声。

借助Romax仿真软件,采用遗传算法对齿轮传动系输入级主动齿轮进行微观优化,进行齿轮修形对齿轮传动系统的影响。优化同时考虑齿形倾斜量、齿形鼓形量、齿向倾斜量和齿向鼓形量参数,选择传递误差、齿面峰值载荷、齿顶载荷比和齿根载荷比作为修形效果的评价指标进行多目标优化。表3为优化后的齿面微观参数,包含了齿廓修形和齿向修形的鼓形和倾斜量。

表3 齿面修形参数

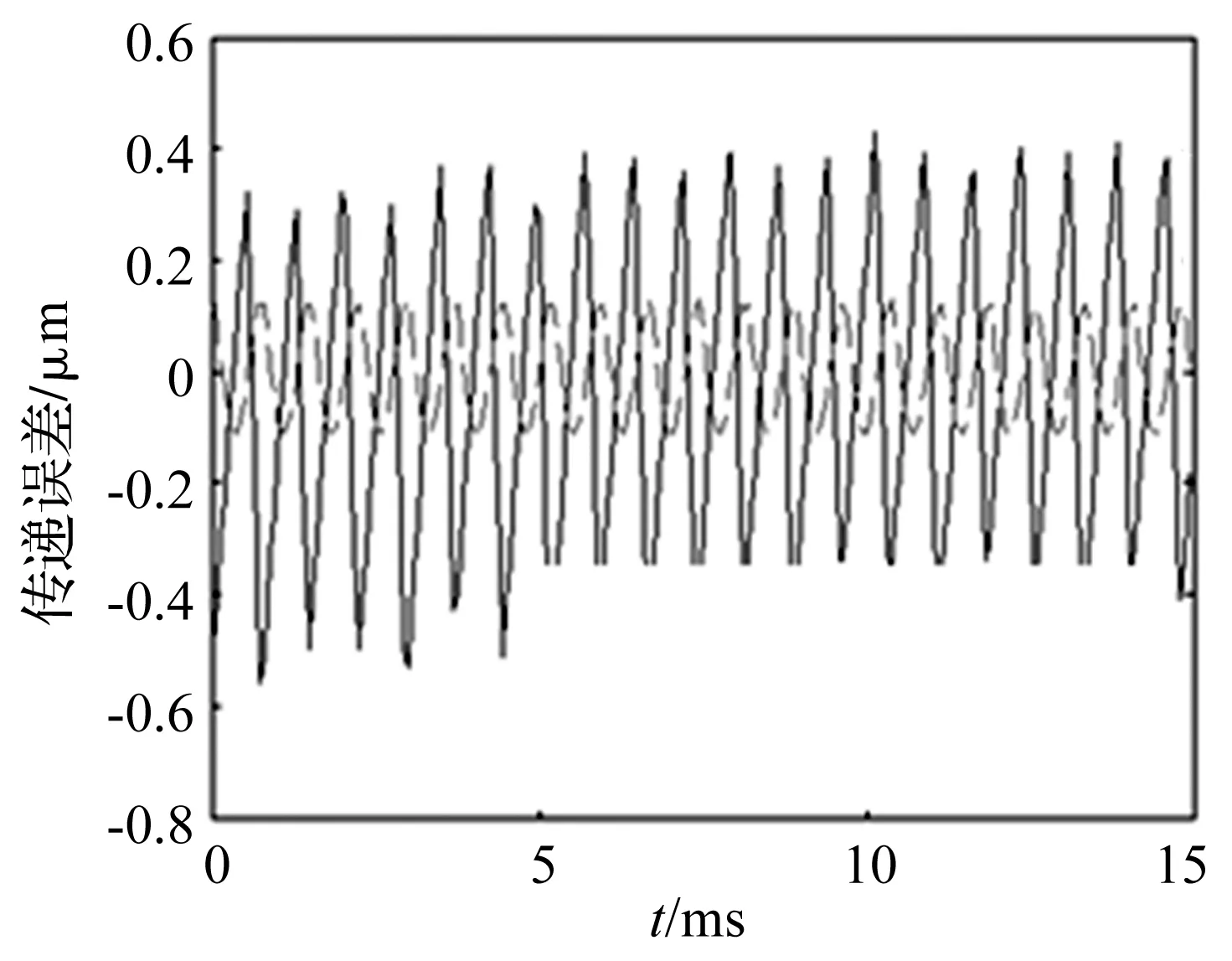

图7 修形前后传递误差幅值Fig.7 Transmission error before and after modification

对传递误差进行对比,如图7所示,修形之后的齿轮传递误差波动幅值明显减小,齿轮传递误差波动幅值由的0.4 μm降低到0.1 μm。可见,齿轮的微观修形对于减小传递误差的波动值效果明显,而传递误差波动幅值的减小有利于改善整个齿轮系统的振动特性。

3.3动态载荷对比分析

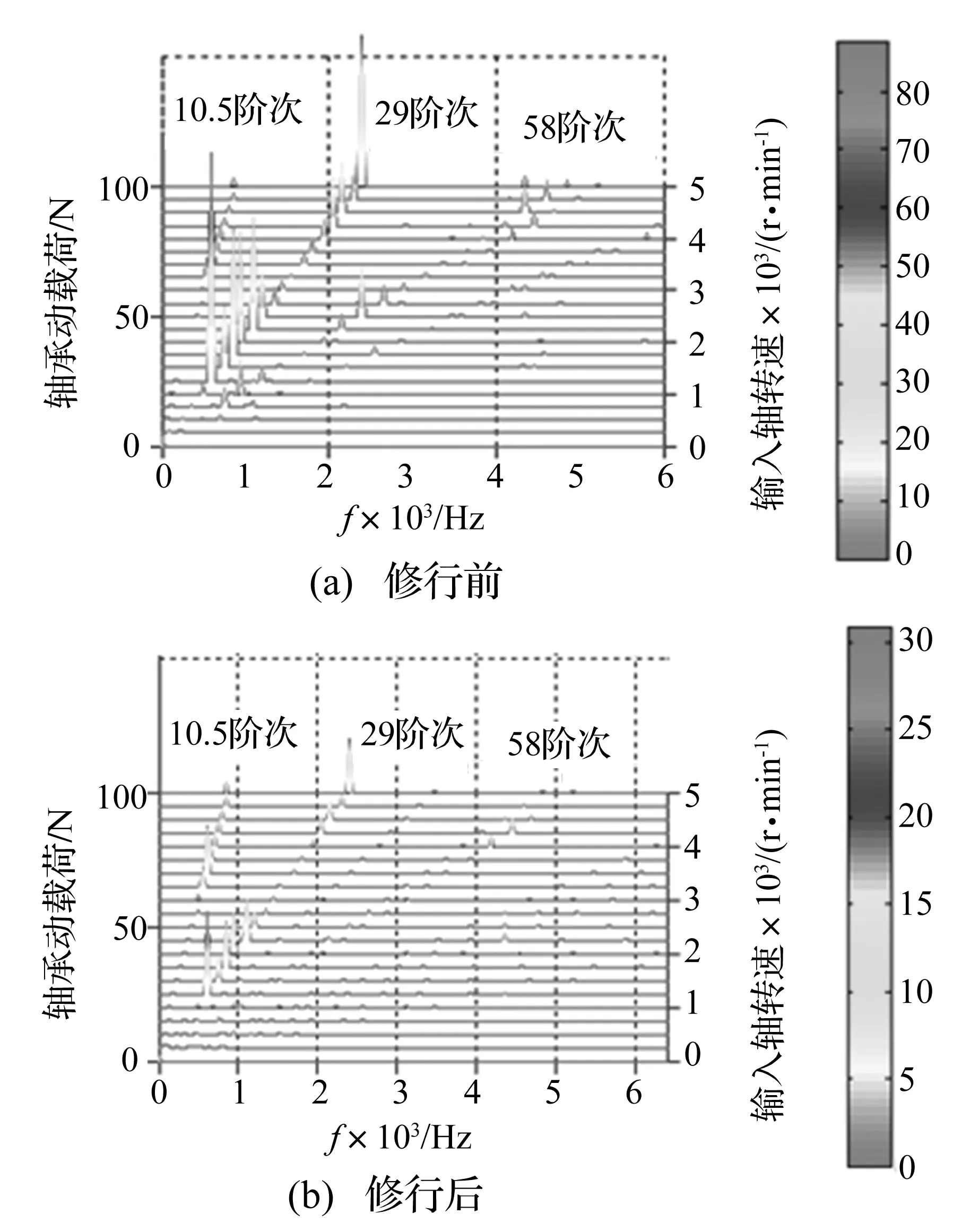

为进一步验证优化修行方案的实际效果,对比为修形前后减速器输出级处轴承的动态载荷(图8所示),可以看出该轴承处振动阶次主要体现在10.5阶、29阶和58阶,其中,10.5阶次与被动级主动齿轮有关,29阶对应输入级主动齿轮有关,58阶次则为29阶次的2倍频。进行轮齿修形后,与输入级主动齿轮相关的轴承动载荷得到了明显的减小,第29阶次动载荷衰减最为明显,动载荷的最大峰值由88.62 N减小到66.14 N。

图8 轴承振动阶次瀑布图Fig.8 Vibration waterfall chart after modification

4噪声品质对比分析

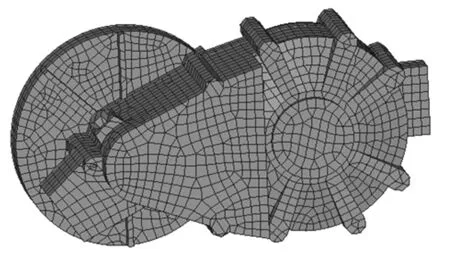

通过优化齿面的微观修形,改善啮合刚度的波动,减小了静传递误差,即减小了齿轮啮合过程中的激励,从而有利于降低了变速器的啸叫噪声[13]。图9为减速器声学边界元模型,将修形前后轴承座处动态激励分别施加到有限元模型中,计算箱体振动响应,并以此作为边界条件映射到边界元模型上,作为边界条件进行声学计算。仿真工况为电机转速3 000 r/min,扭矩为12 N·m。

图9 声学边界元模型Fig.9 Acoustic boundary element model

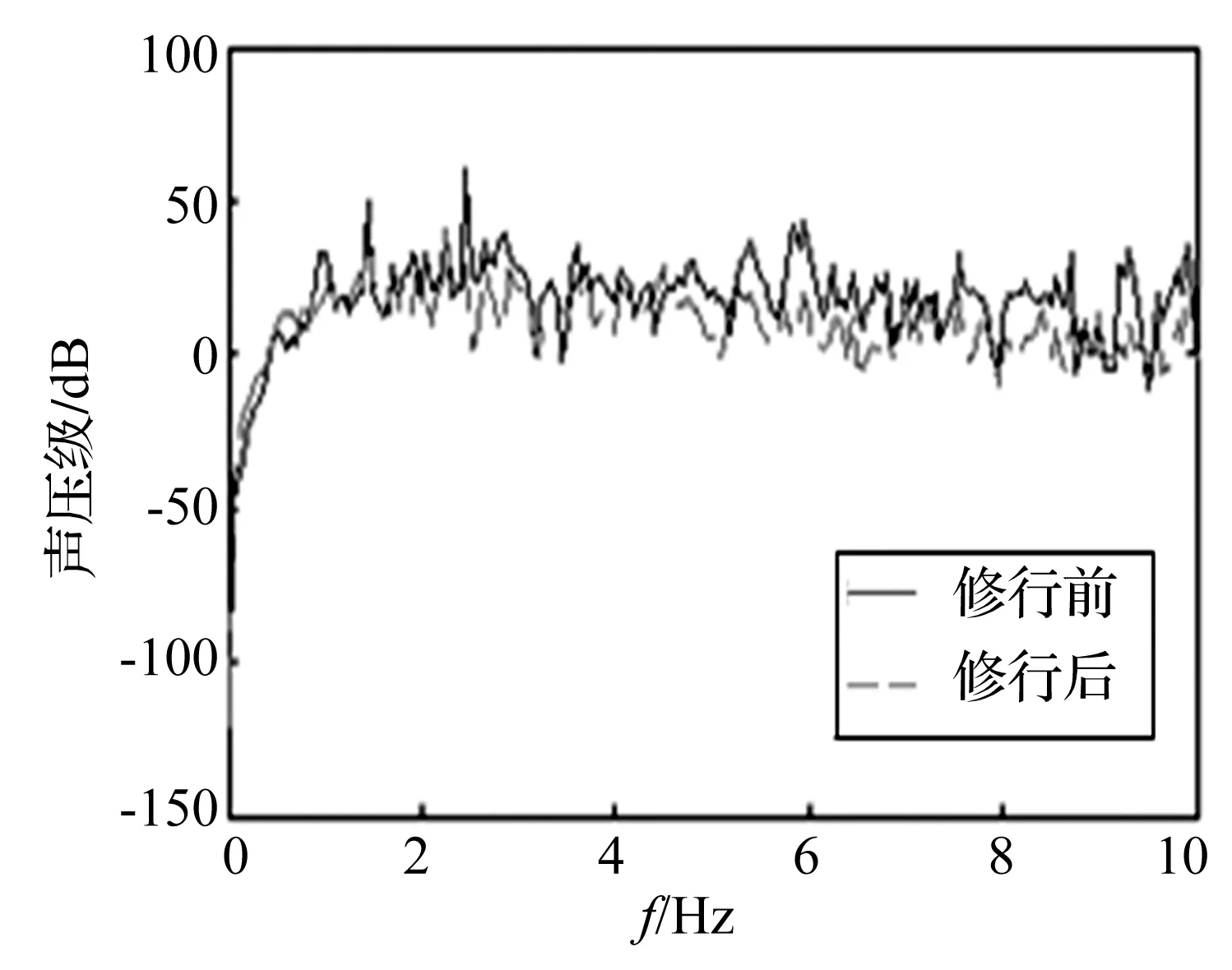

图10为齿轮修形前后减速器近场噪声声压级曲线,可以看出修形前总声压级均方根值为37.6 dB,修形后降低到了34.1 dB,通过齿面微观修形使得声压级降低了3.5 dB。结合齿轮啸叫噪声品质频谱特性(见图5),可以看出,在0~1 000 Hz内,稍有增加,在2 kHz~10 kHz内,则明显减小。因此,通过轮齿微观修形,齿轮啸叫噪声品质有所提高。

图10 修形前后声压级Fig.10 Sound pressure level before/after modification

进一步通过式(1)分别计算修形前后齿轮噪声的敏感频带能量比,如表4所示,轮齿修形后,齿轮啸叫噪声的敏感频带能量比由34.3%减小到29.5%,说明通过齿面微观修形,齿轮啸叫噪声品质得到改善。

表4 敏感,频带能量比

5结论

(1) 实验研究发现车外噪声谱图中存在明显的齿轮阶次噪声,其中,29阶次和58阶次分别对应主动级齿轮的啮合频率以及2倍频;10.5阶次和21阶次对应的是被动级齿轮的啮合频率及其2倍频。

(2) 通过齿轮啸叫噪声品质频谱特性发现,60 Hz~100 Hz频域内,噪声能量比与主观分值有较强的负相关,说明噪声能量比越高,则噪声品质越高;1 500 Hz~4 000 Hz频域内,噪声能量比有很强的正相关,说明噪声能量比越高,则噪声品质越差。

(3) 齿面微观修形后,齿轮啸叫噪声声压级降低了3.5 dB。从整个频域范围看,在0~1 000 Hz内,稍有增加,在2 kHz~10 kHz内,则明显减小,结合齿轮啸叫噪声品质频域特性,并计算齿轮啸叫噪声的敏感频带能量比可以看出,通过齿面微观修形提高了噪声品质,后续工作需进一步通过实验研究加以验证。

参 考 文 献

[1] 方源,章桐,于蓬,等. 电动车动力总成辐射噪声有限元和边界元联合仿真[J]. 农业工程学报,2014,30 (21):40-46.

FANG Yuan,ZHANG Tong,YU Peng,et al. Joint simulation of radiated noise of electric powertrain based on finite element modeling and boundary element method[J]. Transactions of the Chinese Society of Agricultural Engineering,2014,30(21):40-46.

[2] Meier C,Lieske D,Bikker S.NVH-Development of Electric Powertrains-CAE-Methods and NVH-Criteria[J]. SAE Technical Paper 2014-01-2072,2014,doi:10.4271/2014-01-2072.

[3] Van der Auweraer H, JanssensK.A source-transfer-receiver approach to NVH engineering of hybrid/electric vehicles[J]. SAE Technical Paper 2012-36-0646,2012,doi:10.4271/2012-36-0646.

[4] Govindswamy K,Eisele G.Sound Character of Electric Vehicles[J].SAE Technical Paper 2011-01-1728,2011,doi:10.4271/2011-01-1728.

[5] Perret-Liaudet J,Carbonelli A,Rigaud E,et al.Modeling of Gearbox Whining Noise[J]. SAE Technical Paper 2014-01-2090,2014,doi:10.4271/2014-01-2090.

[6] Durfy J, La C.Gear Whine Modulation Root Cause Analysis and Elimination[J]. SAE Technical Paper 2007-01-2235,2007,doi:10.4271/2007-01-2235.

[7] 方源,章桐,于蓬,等. 电动车动力总成内部激励的研究分析[J]. 振动、测试与诊断,2014,34(3):496-501.

FANG Yuan,ZHANG Tong,YU Peng,et al. Research and analysis of the internal excitations of electric powertrain[J]. Journal of Vibration,Measurement & Diagnosis,2014,34(3):496-501.

[8] Li Zhong-xing,Sui Ni,Wang Guang-ping. Experimental study on vibration and noise of pure electric vehicle PEV drive system[C]//International Conference on Electric Information and Control Engineering. 2011:5914-5917.

[9] 严刚,夏顺礼,张欢欢,等. 某纯电动车车内噪声实验分析与识别[J]. 合肥工业大学学报:自然科学版,2011,34(9):1298-1301.

YAN Gang,XIA Shun-li,ZHANG Huan-huan,et al. Test analysis and identification of noise inside a pure electric vehicle[J]. Journal of Hefei University of Technology:Natural Science,2011,34(9):1298-1301.

[10] 汤海川,郭枫. 基于齿轮修形的汽车变速器齿轮啸叫噪声改善研究[J]. 上海理工大学学报,2013,35(3):294-298.

TANG Hai-chuan,GUO Feng. Gear screaming noise reduction of automotive transmission based on profile modification[J]. Journal of University of Shanghai for Science and Technology,2013,35(3):294-298.

[11] Korde A, Mahendraker V.Driveline Noise Reduction by Predicting Mesh Transmission Error and Micro Geometry Optimization[J]. SAE Technical Paper 2009-26-0052,2009,doi:10.4271/2009-26-0052.

[12] Jadhav S.Powertrain NVH Analysis Including Clutch and Gear Dynamics[J]. SAE Technical Paper 2014-01-1680,2014,doi:10.4271/2014-01-1680.

[13] 葛如海,姜旭义,杨文涛. 齿面微观修形在汽车变速器降噪中的应用研究[J]. 汽车工程,2009,31(6):557-560.

GE Ru-hai,JIANG Xu-yi,YANG Wen-tao. A study on the application of micro-modifications on gear tooth profile to noise reduction of automotive transmission[J]. Automotive Engineering,2009,31(6):557-560.

[14] 李彦昊,吴光强,栾文博. 基于齿轮修形的变速器啸叫特性优化[J]. 机械传动,2014,38(1):18-22.

LI Yan-hao,WU Guang-qiang,LUAN Wen-bo. Optimization of transmission whine characteristics based on gear modification[J]. Journal of Mechanical Transmission,2014,38(1):18-22.

[15] 葛海龙,刘敏,须俊健,等. 混合动力电驱动变速器低噪齿轮设计及验证[J]. 汽车技术,2013(5):52-55.

GE Hai-long,LIU Min,XU Jun-jian,et al. Design and validation of hybrid electric driven transmission low-noise gear[J]. Automobile Technology,2013(5):52-55.

[16] Ali A,Luktuke A,Ramachandran E,et al.Sound quality based benchmarking methodology for vehicle interior noise[J]. SAE Technical Paper 2013-01-2853,2013,doi:10.4271/2013-01-2853.

[17] Frank E,Jacobsen P.Tonal Metrics in the Presence of Masking Noise and Correlation to Subjective Assessment[J]. SAE Technical Paper 2014-01-0892,2014,doi:10.4271/2014-01-0892.

[18] 郭荣,周鋐,余卓平,等. 基于心理声学参数的燃料电池轿车车内噪声评价及噪声源识别[J]. 振动与冲击,2009,28(4):161-163.

GUO Rong,ZHOU Hong,YU Zhuo-ping,et al. Interior noise evaluation and noise source identification of a fuelcell vehicle based on psychoacoustic parameters[J]. Journal of Vibration and Shock,2009,28(4):161-163.

[19] Hussain M,Golles J,Ronache A,et al. Statistical evaluation of an annoyance index for engine noise recordings[C]//Traverse City:SAE Noise and Vibration Conference and Exhibition,911080.

[20] 吴姚振,杨益新,王晓宇. 水下目标识别的1/3倍频程掩蔽谱方法[J]. 声学技术,2011,30(6):538-541.

WU Yao-zhen,YANG Yi-xin,WANG Xiao-yu.One-third octave masking spectrum method for recognition of underwater targerts[J]. Technical Acoustics,2011,30(6):538-541.

[21] 方源,章桐,陈霏霏,等. 电动车噪声品质心理声学主客观评价模型研究[J]. 西安交通大学学报,2015,49(8):97-101.

FANG Yuan,ZHANG Tong,CHEN Fei-fei,et al. Study on subjective and objective evaluation model for psychoacoustical quality of electric vehicle[J].Journal of Xi’an Jiaoting University,2015,49(8):97-101.

Sound quality of electric vehicles’ gear whine noise based on gear teeth modification

FANG Yuan1,2, ZHANG Tong1,2,3, LENG Yi1,2, CHEN Fei-fei1,2, GUO Rong1,2

(1. New Clean Energy Automotive Engineering Center, Tongji University, Shanghai 201804, China; 2. School of Automotive Studies, Tongji University, Shanghai 201804, China; 3.Sino-German College of Applied Sciences, Tongji University, Shanghai 201804, China)

Abstract:Gear whine causes drivers’ annoyance and perceptions in cars, especially, in electric vehicles. Here, tests were done to analyze the acoustic performance of a reducer of an electric vehicle to identify the source of gear whine noise. The frequency spectrum characteristics of gear whine was studied with a correlation analysis between objective data and subjective rating. The sensitive frequency band energy ratio was defined as an evaluation index. In order to improve the sound quality of gear whine, a multi-parameter optimization with multi-objective was performed based on genetic algorithm to obtain the optimal modification scheme. Then a co-simulation analysis based on finite element modeling (FEM) and boundary element method (BEM) for the acoustic radiation analysis of the reducer was presented to predict noise improvement after gear teeth modification. Based on the frequency spectrum characteristics analyzed before, the sound quality of gear whine was improved effectively with gear teeth modification.

Key words:gear whine; sensitive frequency band energy ratio; sound quality; gear teeth modification

基金项目:国家863计划项目(2011AA11A265);国家自然科学基金(51205290);中央高校基本科研业务费专项资金项目(1700219118)

收稿日期:2015-04-17修改稿收到日期:2015-11-16

通信作者章桐 男,教授,1960年8月生

中图分类号:U463.2

文献标志码:A

DOI:10.13465/j.cnki.jvs.2016.09.019

第一作者 方源 男,博士,1989年1月生

E-mail:tzhang@fcv-sh.com