热电联产机组对外供热系统抽汽方式优化

于俊红

摘要:文章针对某热电联产工程的对外供热系统抽汽方式的选择问题,通过对三个抽汽方案的综合经济比较,提出该工程最优化的对外供热抽汽方式:引风机背压式汽轮机排汽供对外工业用汽,少量不足部分由二次再热冷段抽汽减温减压后提供。

关键词:热电联产;对外供热;抽汽方式;引风机;背压式汽轮机;工业供汽 文献标识码:A

中图分类号:TK269 文章编号:1009-2374(2016)16-0037-02 DOI:10.13535/j.cnki.11-4406/n.2016.16.017某热电联产工程位于电力和供热需求较大的江苏省,是2×660MW超超临界二次再热机组[31MPa(a)/

600℃/620℃/620℃]。

1 对外供热系统抽汽方式

本工程对外工业供汽参数为1.5MPa、350℃,每台机组工业供汽量为156t/h(额定)、312t/h(最大)。根据660MW二次再热机组热平衡图,汽轮机二次再热冷段和汽轮机四级抽汽作为对外工业供汽的汽源较合适。

引风机拟采用背压式汽轮机驱动,其背压排汽可作为对外工业供汽的汽源。经咨询引风机小机厂,二次再热热段的温度过高,用于引风机小机进汽不经济;二次再热冷段压力和温度能满足引风机小机进汽要求,故本工程选择二次再热冷段的蒸汽作为引风机背压式汽轮机的汽源。额定抽汽工况引风机小汽机单台用汽量约为65t/h,每台机组引风机用汽量共130t/h。

本工程对外供热系统抽汽方式有如下方案:

方案一:对外工业供汽的汽源为二次再热冷段,引风机采用电机驱动。汽轮机二次再热冷段参数为3.32MPa、442℃,减温减压至1.5MPa、350℃对外供工业用汽。额定抽汽工况下,二次再热冷段抽汽为148t/h,另加8t/h减温水,单台机组对外供工业蒸汽量共计156t/h。

方案二:对外工业供汽的汽源为四级抽汽,引风机采用电机驱动。汽轮机四级抽汽参数为1.5MPa、500℃,减温至350℃后对外供工业用汽。额定抽汽工况下,四抽抽汽141t/h,另加15t/h减温水,单台机组对外供工业汽量共计156t/h。

方案三:引风机汽驱,汽源为二次再热冷段,参数约为3.319MPa、442℃。采用背压式引风机汽轮机,排汽参数为1.5MPa、350℃,排汽至工业用汽系统。额定抽汽工况下,引风机汽轮机背压排汽130t/h,另外需从二次再热冷段抽汽24t/h减温减压至1.5MPa、350℃对外供工业用汽,减温水量为2t/h,单台机组对外供工业蒸汽量共计156t/h。

2 经济效益比较

2.1 初投资比较

相对于电机驱动的引风机系统,汽机驱动引风机系统复杂、设备较多,需增加相应的汽水管道,由于与主汽轮机的热力系统关系较紧密,对控制系统要求也

较高。

由于引风机的转速较低,驱动引风机的小汽机转速较高,汽动引风机需通过齿轮箱减速后与引风机相连,引风机与小汽机之间存在较大的转速比(一般约为6~7),所配置的减速齿轮箱需同时满足大功率、高转速(输入端)、大速比的要求,为保证性能,目前一般采用进口的、可靠性较高的行星齿轮,成本也相应提高。

当给水泵采用汽轮机驱动时,引风机就成为最大的厂用电用户,如果采用汽轮机驱动引风机,将大幅度减少电气高厂变容量、高压电缆及开关柜的用量,最终达到降低厂用电率、增加上网电量的目的。

上述三个对外供热系统抽汽方案的初投资比较(按两台机组)见表1:

2.2 机组运行经济性计算

以下技术经济分析计算的前提条件为:

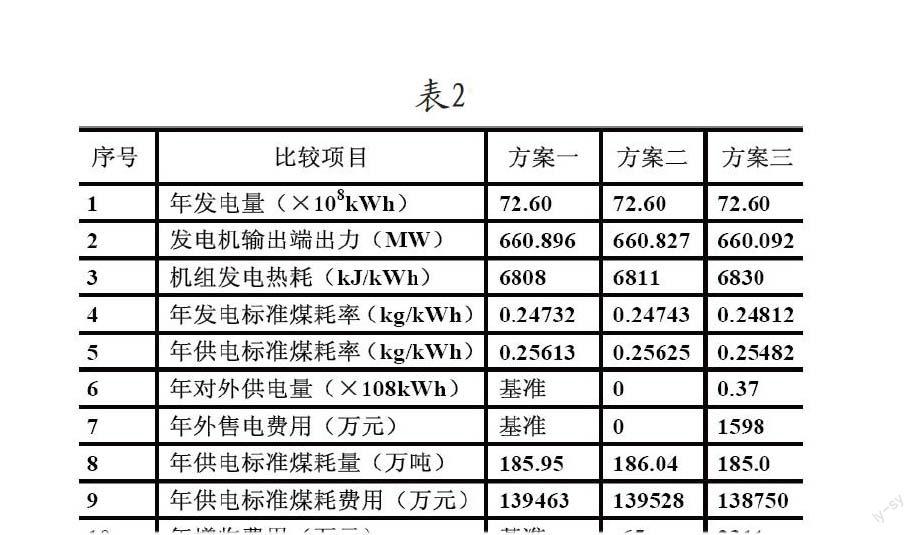

经济比较以带额定工业负荷;机组的发电利用小时数为5500小时;三个方案年发电量(对应发电利用小时数为5500h)相同;锅炉保证效率为95%;管道效率99%;标准煤价为750元/吨。标杆电价为0.431元/kWh。厂用电率按引风机轴功率6740kW计算,电动驱动时厂用电率为3.44%,汽动驱动时厂用电率为2.63%。三个方案的运行经济指标对比见表2(按两台机组):

2.3 综合经济性比较

2.3.1 动态投资回收期比较。根据三种方案的年增收费用及投资差异的比较,采用动态投资回收法计算投资回收年限,从而分析各方案的经济性。

投资回收年限:n=log(1+i){1/[1-ΔU×i/(ΔB×Cc)]}

式中:ΔU为工程投资增加的费用(万元);ΔB为节约标煤量(万吨/年);Cc为燃料价格(元/吨),本工程标煤价按750元/吨;i为年利率(%),本工程i=5.4%。

计算结果如下(按两台机组):

初投资费用差别:方案二比方案一多5万元,方案三比方案一多2990万元。

年增收费用:方案二比方案一少65万元,方案三比方案一多2311万元。

经动态投资回收期计算得:方案二相比方案一投资无法回收,方案三相比方案一动态投资回收期为1.38年。

2.3.2 费用现值法比较。采用费用现值法,在经济运行年限内,将方案二、方案三相对方案一每年节省的费用进行折现,同时与方案二、方案三的初投资相对方案一多投资的费用相减,可测算出各方案的相对收益。公式如下:

相对收益=相对年运行费用节省值×折现系数-初投资相对增加值

折现系数=[(1+i)n-1]/[i×(1+i)n]

式中:i是贷款利率;n是经济年限。

取i=5.40%,n=20求得20年的折现系数为12.05。

根据前面三种方案的运行费用及投资差异的比较,采用费用现值法将运行费用折算到电厂经济寿命周期内机组的相对收益比较如下(按两台机组):

初投资相对增加值:方案二比方案一多5万元,方案三比方案一多2990万元。

相对年运行费用节省值;方案二比方案一少65万元,方案三比方案一多2311万元。

20年总收益:方案二比方案一少-788万元,方案三比方案一多24858万元。

2.3.3 综合经济性比较结论。通过动态投资回收年限比较和费用现值法比较,方案三均为最优。

方案一:电动机驱动引风机是成熟方案,启停和运行中调节灵活平稳,可满足运行中变负荷工况的需要。电气、热工控制系统简单可靠,运行人员操作方便。工业供汽汽源为四抽,汽机热耗在三个方案中是最低的。但相对于方案三厂用电率明显增加,供电收益低。

方案二:采用电动机驱动引风机,工业供汽汽源为二次再热冷段,汽机热耗比方案一稍高,但用电率明显增加,在三个方案中收益最低。

方案三:引风机采用背压式汽轮机驱动,背压机排汽用于对外供热,充分利用排汽的汽化潜热,减少汽轮机冷端损失。虽然初投资增大、汽机热耗稍高,但厂用电率低,在三个方案中收益最高。

因此,方案三最经济,方案一次之,方案二最差。本工程推荐采用方案三,即引风机背压式汽轮机排汽供工业用汽。

3 工业用汽可靠性分析

本工程推荐采用方案三,即引风机背压式汽轮机排汽作为对外工业用汽的汽源,少量不足部分由二次再热冷段抽汽减温减压后提供。

3.1 2×660MW机组满负荷运行

3.1.1 工业供汽量为2×156t/h时,引风机汽轮机背压排汽2×130t/h,需从二次再热冷段抽汽2×24t/h减温

减压至1.5MPa、350℃对外供工业用汽,减温水量为2×2t/h。

3.1.2 工业供汽量为2×(130~156)t/h时,引风机汽轮机背压排汽为2×130t/h,需从二次再热冷段抽汽2×(0~24)t/h减温减压至1.5MPa、350℃对外供工业用汽,减温水量为2×(0~2)t/h。

3.1.3 工业供汽量为2×(78~130)t/h时,引风机汽轮机背压排汽为2×130t/h,多余排汽排至汽轮机四级抽汽。

3.1.4 工业供汽量为2×(0~78)t/h时,引风机电驱,对外工业供汽由二次再热冷段抽汽减温减压提供。

3.2 1×660MW机组满负荷运行,另一台机故障

3.2.1 工业供汽量为312t/h时,引风机汽轮机背压排汽为130t/h,需从二次再热冷段抽汽168t/h减温减压至1.5MPa、350℃对外供工业用汽,减温水量为14t/h。

3.2.2 工业供汽量为(130~312)t/h时,引风机汽轮机背压排汽为130t/h,需从二次再热冷段抽汽2×(0~168)t/h减温减压至1.5MPa、350℃对外供工业用汽,减温水量为2×(0~14)t/h。

3.2.3 工业供汽量为2×(78~130)t/h时,引风机汽轮机背压排汽为130t/h,多余排汽排至汽轮机四级抽汽。

3.2.4 工业供汽量为2×(0~78)t/h时,引风机电驱,对外工业供汽由二次再热冷段抽汽减温减压提供。

3.3 2×660MW机组低负荷运行

根据外部工业热负荷的具体情况,实时切换引风机备用电机或再热冷段抽汽减温减压器,满足对外工业供汽需求。

综上所述,本工程推荐采用方案三,满足对外工业用汽可靠性要求。

4 结语

通过对外供热系统抽汽方式综合经济性比较得出:方案三虽然初投资比方案一高2990万元、比方案二高2985万元,但供电煤耗最低、对外供电收益最高,20年总收益比方案一、方案二分别高24858万元、25646万元,经济效益显著。因此本工程供热系统抽汽方式推荐采用方案三,即引风机背压式汽轮机排汽供工业用汽,少量不足部分由二次再热冷段抽汽减温减压后提供。