蒸汽管网智能监测系统的模拟应用

龚 维

(中化泉州石化有限公司,福建 泉州 362103)

蒸汽动力系统作为炼化企业的主要用能单元之一,其在能耗中的权重仅次于燃料消耗,因此如何将蒸汽设备的运行优化与整个蒸汽系统的产耗结合起来,实现蒸汽系统的全局优化,是企业节能潜力最大的途径之一[1-2]。在保证蒸汽系统安全运行的同时,为了提高蒸汽使用效率、降低生产成本、增加企业效益,中化泉州石化有限公司(简称泉州石化)开发了蒸汽管网智能监测系统。蒸汽管网智能监测系统是指利用信息化手段,对蒸汽管网的参数进行实时监测,并通过建立管网数学模型对蒸汽管网进行模拟计算[3-4]。该系统可以采集全厂蒸汽系统的生产信息,随时显示蒸汽管网各部位的工况,通过对这些信息加以分析、优化、配置和管理,明显提高蒸汽系统运行管理水平,同时增加蒸汽管网运行的安全性和可靠性,达到节能降耗的目的。

1 蒸汽管网智能监测系统介绍

1.1 蒸汽管网智能监测系统架构

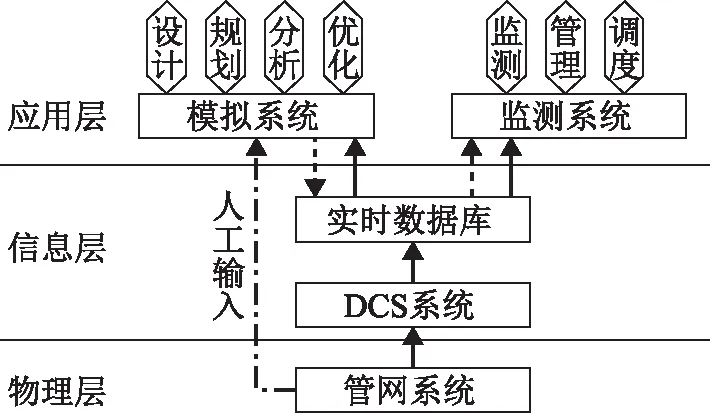

蒸汽管网智能监测系统包括以下几个部分:蒸汽管网系统、DCS系统、实时数据库系统、模拟系统和监测系统,其中模拟系统是该系统的核心,系统架构如图1所示。蒸汽管网系统的结构参数以人工输入的方式存于模拟系统中,蒸汽汽源及各用户的实测操作参数由DCS系统采集并存入实时数据库中,供模拟系统取用;模拟系统利用上述管网结构参数和实测操作参数作模拟计算,得到指定的管网中各部位的大量参数信息,传回实时数据库;监测系统随时反映实测数据和模拟结果。蒸汽管网技术人员既可通过监测系统掌握管网的生产状况,进行优化管理和运行调度;也可通过模拟计算对蒸汽管网进行设计、规划、分析和优化。

图1 蒸汽管网智能监测系统架构

1.2 蒸汽管网智能监测系统功能架构

蒸汽管网智能监测系统功能架构如图2所示。功能架构包括离线模拟、在线模拟和在线监测3个功能模块,其中离线模拟包括管网模型和管网评估,以泉州石化蒸汽管网数学模型和管网评估报告的形式展现;在线模拟模块包括在线计算和数据报表,在线计算实现定时自动模拟计算,数据报表用于输出计算结果;在线监测可以实现对管网信息进行实时动态监测,该模块包括分布显示、超限报警、蒸汽平衡和历史查询4个模块。

图2 蒸汽管网智能监测系统功能架构

2 蒸汽管网智能监测系统应用

泉州石化全厂蒸汽系统设置3.5 MPa中压蒸汽、1.0 MPa低压蒸汽、0.4 MPa低低压蒸汽3个压力等级的蒸汽管网,全厂蒸汽系统管网及装置内主线总长约25.1 km。全厂蒸汽管网庞大复杂,呈环路、多级、多分支状态,蒸汽用户变化时,各管段流量、温度状态不明,蒸汽管网系统热损失难以量化。泉州石化中压蒸汽70%左右供装置透平使用,30%供制氢配汽及装置加热使用,中压蒸汽管网温度、压力的稳定对装置蒸汽透平设备的安全平稳运行至关重要。低压和低低压蒸汽主要供装置加热使用,对温度、压力的要求较中压蒸汽低,因此主要介绍智能监测系统在中压蒸汽管网系统的应用。

2.1 中压蒸汽管网系统运行存在的问题

泉州石化炼油项目在中压蒸汽管网系统设计时不仅考虑到装置开停工期间各种极限工况下不同蒸汽的平衡情况,而且提前考虑到二期乙烯及炼油改扩建项目对炼油项目的影响,所以中压蒸汽管网系统的管线较粗,且大部分系统管线供汽量不大,系统管线流速普遍偏慢。中压蒸汽管网为环网结构,在生产管理上,系统较为复杂,且缺少蒸汽管网内部温度、压力、流量等参数测点,致使部分管道内蒸汽流向、流量及冷凝状况经常发生变化。这就使中压蒸汽管网形成多汽源供汽格局,催化裂化装置供汽影响连续重整、芳烃抽提和干气液化气脱硫(双脱)装置用汽,硫磺回收装置供汽影响聚丙烯、汽油加氢、柴油加氢装置用汽,延迟焦化、加氢裂化和渣油加氢等部分装置用汽参数随工况变化明显。炼油装置正常生产期间,炼油系统装置自产蒸汽与消耗蒸汽基本平衡,动力站外供蒸汽量很少,此时延迟焦化装置及渣油加氢装置中压蒸汽温度偏低且波动较大,严重影响装置蒸汽透平安全平稳运行。

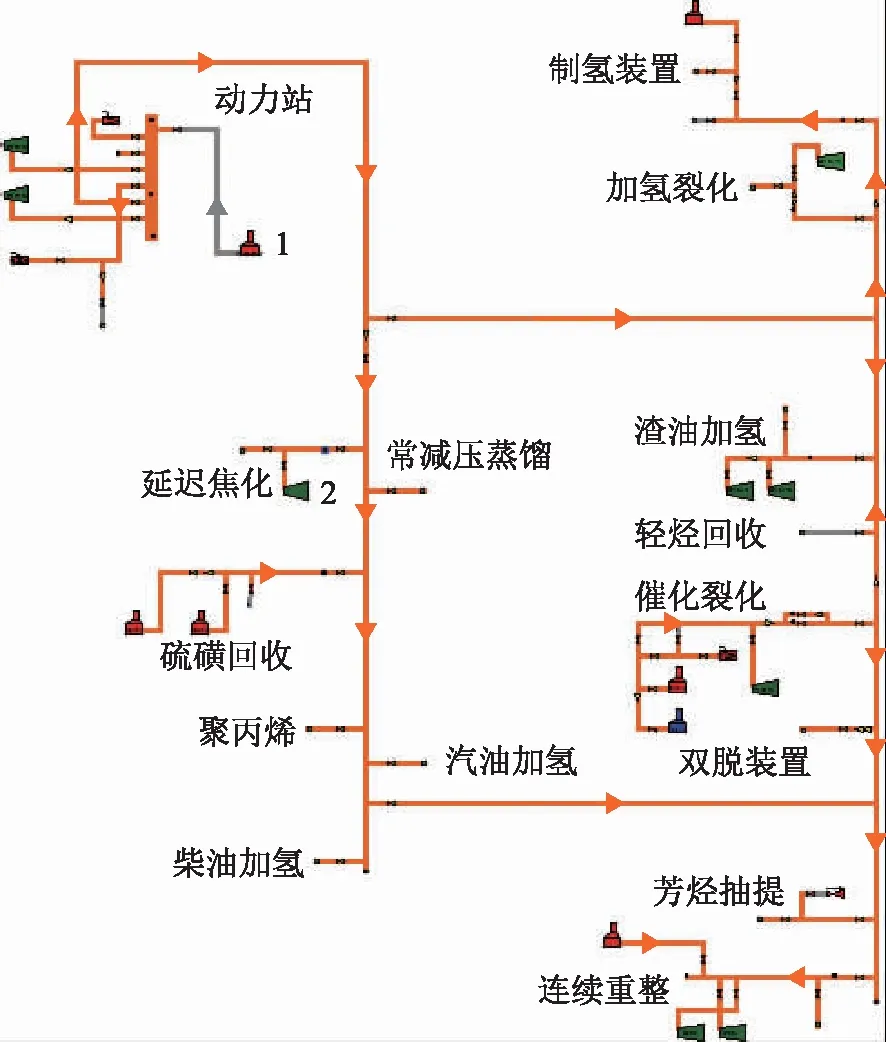

全厂中压蒸汽系统管网及装置内主线总长约6.7 km,中压蒸汽系统管网流程见图3。中压蒸汽参数设计值为温度400 ℃、压力3.7 MPa,正常生产时主要由催化裂化装置、制氢装置、硫磺回收装置和连续重整装置的余热锅炉提供,不足部分由动力站汽轮机抽汽、开工锅炉、高/中压减温减压器供给,以此维持不同工况下全厂的中压蒸汽管网的平衡。

图3 中压蒸汽系统管网流程

2.2 动力站中压供汽对关键装置用汽影响模拟

根据实际生产情况,延迟焦化透平的供汽源会随着工况变化,尤其是在动力站供汽方向发生反向的时候,其透平进汽温度波动较大。为了解决装置透平进汽温度偏低且波动的问题,一般采用增加动力站外供蒸汽量来提高并稳定延迟焦化及渣油加氢装置中压蒸汽温度[5-6],为了分析动力站外供蒸汽量变化对其他装置带来的影响,利用蒸汽智能管网监测系统对多种工况进行模拟分析,主要选择以下两种工况进行介绍。

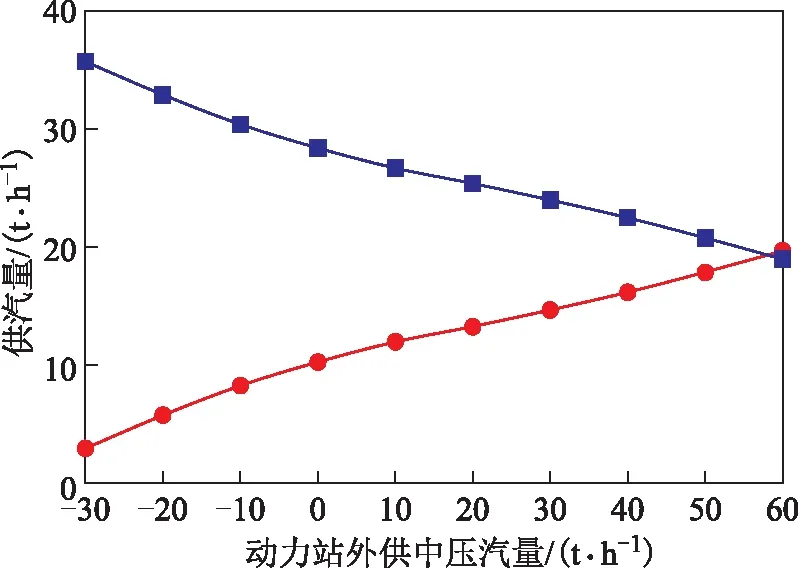

2.2.1 动力站供汽量为-30~60 th工况下对延迟焦化透平进汽温度的影响动力站供汽量为-30~60 th工况下,由动力站、催化裂化装置和硫磺回收装置同时向延迟焦化透平供汽,延迟焦化装置供汽量和硫磺回收装置供汽量随动力站外供汽量的变化曲线见图4,延迟焦化装置供汽源及进汽温度随动力站外供汽量的变化曲线见图5。由图4和图5可以看出:动力站供汽量为-30 th时,硫磺回收装置提供了延迟焦化装置92%的汽量,此时延迟焦化透平进汽温度主要受硫磺回收装置控制;动力站供汽量为60 th时,动力站和硫磺回收装置向延迟焦化装置各供汽约50%,共同决定延迟焦化透平的进汽温度。

图4 动力站外供汽量为-30~60 t/h时对延迟焦化装置供汽量的影响

图5 动力站外供汽量为-30~60 t/h时延迟焦化装置供汽源和透平进汽温度变化曲线

通过模拟分析可知:①随着动力站外供汽量增加,延迟焦化装置北侧管网供给延迟焦化的汽量会稳定增加,而硫磺回收装置供给延迟焦化装置的汽量会逐渐减少,即动力站对延迟焦化装置用汽参数的影响逐渐增大,而对硫磺回收装置供汽参数的影响逐渐降低[7]。②硫磺回收装置供延迟焦化装置的进汽温度相对较稳定,在硫磺回收装置产汽温度不变的前提下,动力站供汽量从-30 th增加到60 th时,其温度变化只有8 ℃。动力站供汽量为-30~15 th时,延迟焦化北侧管网供汽的温度低且波动较大;供汽量高于15 th时延迟焦化装置北侧管网供汽温度才开始稳步上升。③动力站供汽量为-30~-10 th工况时,硫磺回收装置供汽量占比较大,但因其供汽温度较低,延迟焦化透平进汽温度一直处于较低水平;动力站供汽量为-5~10 th时,动力站供汽量增大,但其供汽温度太低,致使延迟焦化透平进汽温度也处于波谷;动力站供汽量高于15 th时,延迟焦化装置北侧管网供汽温度处于稳定上升阶段,其供汽量占比也稳步提高,延迟焦化透平进汽温度开始稳步上升到一个较高的水平。

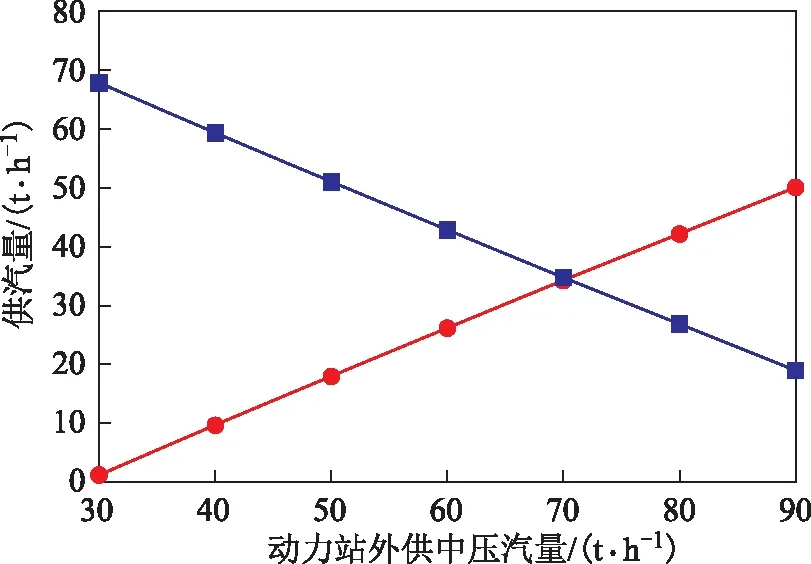

2.2.2 动力站供汽量为30~90 th工况下对渣油加氢装置进汽温度的影响动力站供汽量为30~90 th工况下,动力站和催化裂化装置同时向渣油加氢装置供汽,动力站和催化裂化装置的中压蒸汽分别从相反的两个方向供入渣油加氢装置,渣油加氢装置用汽量不变,两侧的供汽量会随着工况变动,其供汽量随动力站外供汽量的变化曲线见图6,渣油加氢装置进汽源和透平进汽温度随动力站外供汽量的变化曲线见图7。由图6和图7可以看出:动力站供汽量低于30 th时,渣油加氢装置完全由催化裂化装置供汽;供汽量高于30 th时,动力站开始向渣油加氢装置供汽,其温度一度低至243 ℃,动力站供渣油加氢一侧管段产生凝水的几率较大,此时该管段应加强疏水;当动力站供汽量为70 th时,动力站和催化裂化装置各向渣油加氢装置供汽50%;供汽量为90 th时,动力站供汽量占比已经超过70%。

图6 动力站外供汽量为30~90 t/h时对渣油加氢装置供汽量的影响

图7 动力站外供汽量为30~90 t/h时渣油加氢供汽源和透平进汽温度变化曲线

2.3 动力站外供蒸汽较佳运行工况分析

延迟焦化装置、渣油加氢装置进汽温度受动力站外供量影响较大,根据以上两种工况的模拟分析发现,动力站外供汽量为50~70 th时,中压蒸汽管网整体运行较佳;此时,延迟焦化装置、渣油加氢装置进汽温度较为适宜,装置两侧管线供汽量分配也较均匀。

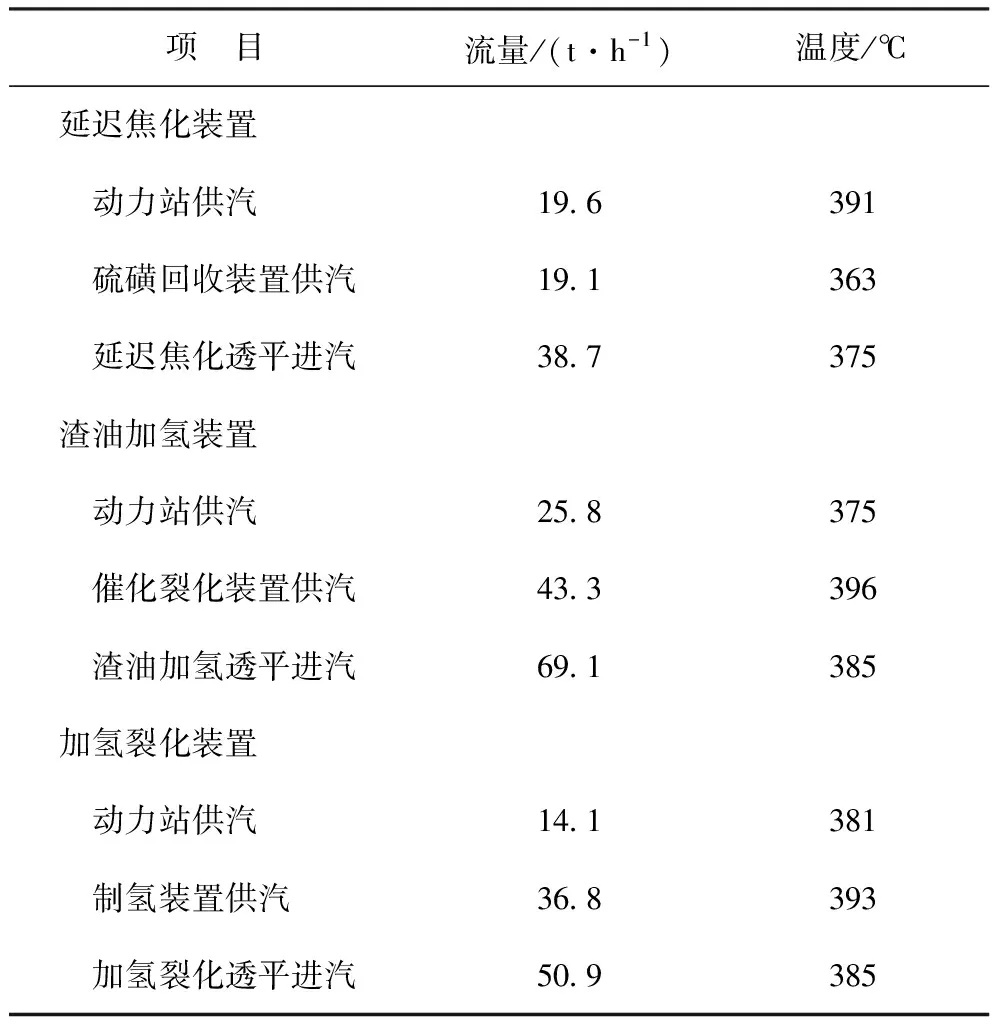

表1 动力站外供汽量为60 t/h时各主要装置透平供汽、用汽参数模拟结果

2.4 中压蒸汽管网新增透平方案模拟

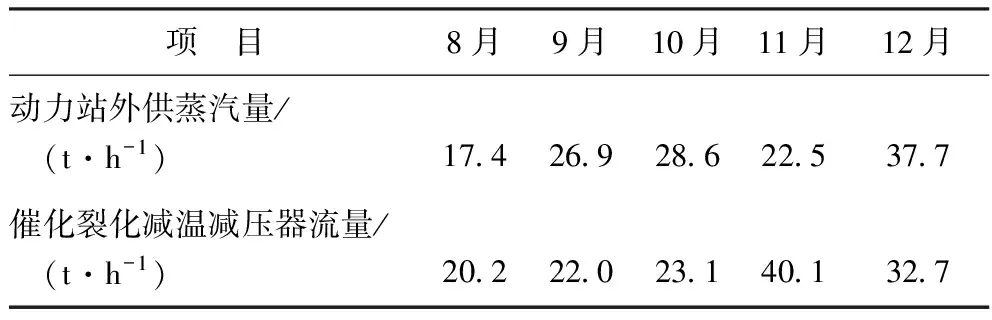

为了保证关键装置蒸汽透平稳定运行,动力站需要增加其外供蒸汽量,为了保证蒸汽平衡,催化裂化装置就必须让部分蒸汽通过其界区内减温减压器转化为低压蒸汽,催化裂化减温减压器流量一般在20~40 t/h之间,详细数据见表2。由表2可以看出,蒸汽存在高品位低用现象,造成大量能量浪费,因此可以通过新增透平作为消化富余蒸汽和稳定中压管网运行的手段来解决这个问题。

表2 2019年8—12月动力站外供蒸汽量与催化裂化减温减压器流量数据对比

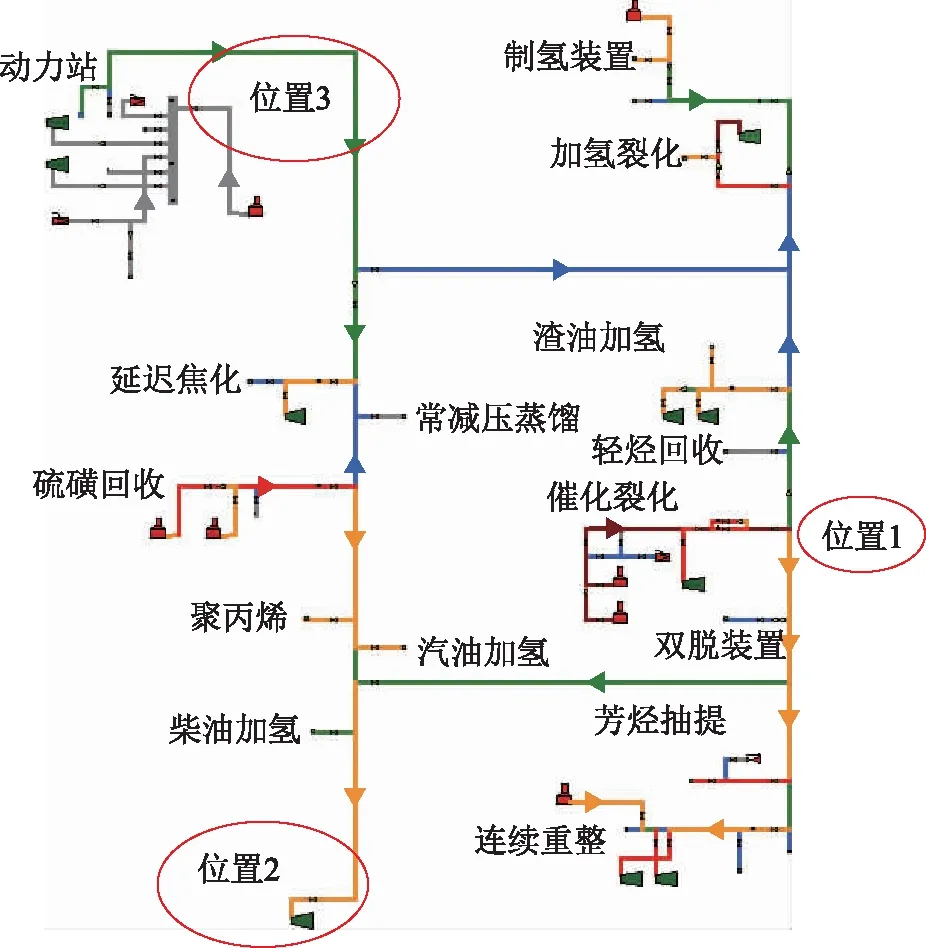

为了减少增加透平对其他装置的影响,利用蒸汽智能管网监测系统进行模拟分析,新增中压透平位置示意见图8,不同的解决方案对应新增透平的不同位置。

图8 新增中压透平位置示意

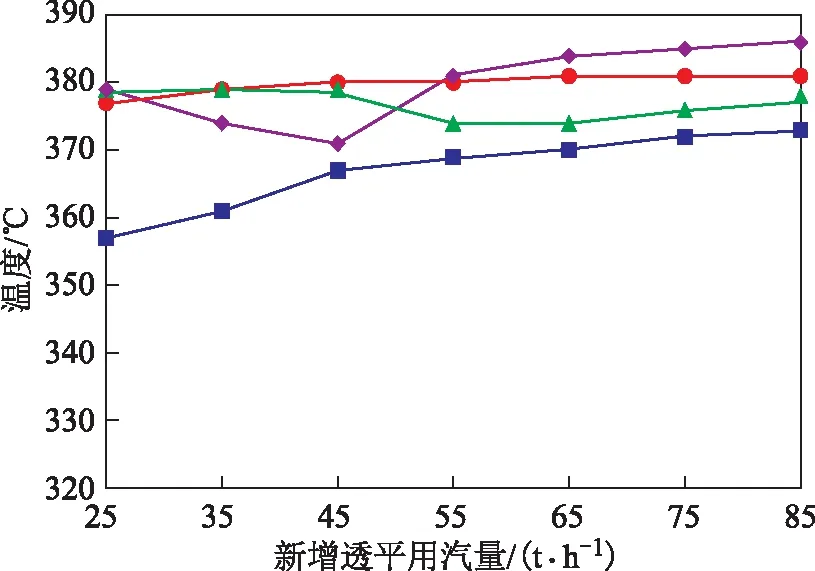

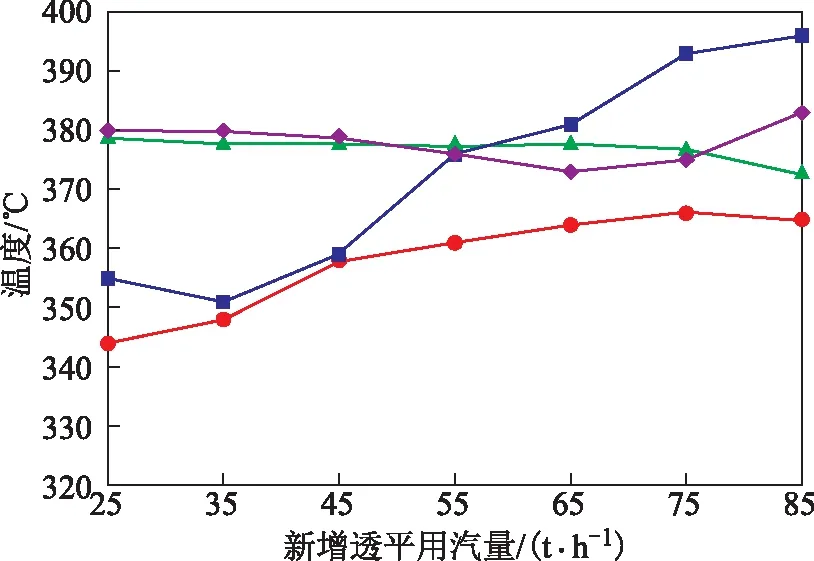

新增透平位置1靠近催化裂化装置(方案1),拟从靠近催化裂化装置的中压蒸汽系统主管接出。假定增加透平后,催化裂化减温减压器不再运行,模拟改变新增透平用汽量对各装置透平进汽温度的影响,计算结果见图9。由图9可以看出,新增透平用汽量若低于20 t/h,延迟焦化透平进汽温度偏低,将影响透平运行,这也与现阶段催化裂化装置减温减压器流量相匹配。新增透平用汽量为40 t/h时,动力站外供汽量为50 t/h,各装置透平进汽温度都合理。

图9 方案1各装置透平进汽温度随新增透平用汽量的变化曲线

新增透平位置2拟从柴油加氢支线三通附近的系统管网甩头接出(方案2),透平布置在循环水场,新增DN350管线全长约400 m。假定增加透平后,催化裂化减温减压器不再运行,模拟改变新增透平用汽量对各装置透平进汽温度的影响,计算结果见图10。由图10可以看出:方案2在一定程度上改变了中压管网的供汽、用汽格局,其中变化最明显的是延迟焦化透平进汽温度,此时延迟焦化透平受动力站供汽影响更大,当新增透平用汽量为35 t/h时,此时动力站外供汽量为45 t/h,各装置透平进汽温度都较合理。但是新增透平由于处于供汽的最远端,压损和温降均较大,新增透平用汽量必须达到50 t/h,才能保证新增透平进汽温度合理,而且新增管道增加了成本。

图10 方案2各装置透平进汽温度随新增透平用汽量变化曲线

新增透平位置3拟从动力站界区中压蒸汽系统主线上接出(方案3),从流程上可以看出,方案3能消化富余中压蒸汽,但无力调节中压蒸汽管网使其稳定运行。

从增加透平的效果来看,方案1和方案2都能实现既定的消化富余蒸汽和调节管网运行的目的,方案3不适用于调节中压管网的运行。从成本投入来看,方案2成本明显高于方案1,且由于方案2远距离输送蒸汽,蒸汽品质降低较多。综合考虑,方案1更具有优势。

3 结 论

泉州石化蒸汽管网智能监测系统,一方面实现了管网的实时智能监测,使管网的单点监测变为全管网监测;另一方面开发了蒸汽管网的数学模型,提供了一个蒸汽管网模拟计算的平台,对蒸汽管网从定性分析提升为定量分析,为提高蒸汽管网的运行管理水平及节能优化提供了有力的支持。

通过蒸汽管网智能监测系统对中压蒸汽管网对动力站外供蒸汽量改变的影响进行模拟分析,得出动力站外供中压蒸汽量为50~70 t/h时,中压蒸汽管网整体运行较佳;并对增加透平方案进行模拟,新增透平靠近催化裂化装置时,不仅能够实现消化富余蒸汽和调节管网运行的目的,而且节约成本。