轿车门内板拉裂、缩颈问题优化

文/牟少志·一汽-大众汽车有限公司冲压中心模修车间

轿车门内板拉裂、缩颈问题优化

文/牟少志·一汽-大众汽车有限公司冲压中心模修车间

牟少志,高级技师,从事轿车大型覆盖件模具的维修、保养、质量改进工作,获得“全国操作技术能手”、“中央企业技术能手”、长春市“长春工匠”、“长春市岗位技能带头人”等荣誉称号。

随着轿车生产规模不断壮大,各大汽车厂都在不断扩充产能,在轿车总装车间平均100s就下线一台新车,这说明时间就是抢占市场的最好保证。门内板成形工艺是典型的复杂深拉深工艺,制件形状复杂,曲线变化大,凸凹连接紧凑,R角多。这些因素直接影响了板料拉深变形,增加了产品成形的难度。

制件装配在车身上暴露面多,表面质量要求高,不能有拉裂、缩颈等缺陷。轿车门表面拉裂、缩颈等缺陷,一直是冲压生产过程中的一个难点问题,制约着冲压产能的提升,影响轿车的整体质量,如图1所示。

⑴拉裂、缩颈问题产生的原因主要为材料在此处的变形超过了材料的延伸率,主要产生在伸长类变形部位。同时,为了保证产品在刚性、工艺性及强度等多方面的要求,非常容易导致制件在成形过程中出现开裂现象。

⑵解决措施。目前我公司通过对材料数据库及冲压模拟参数的积累,利用CAE软件成形性分析及钣金成形极限图的分析,通过对板料成形过程中的料厚、材料变薄率的变化状态,已经可以较准确地评估板料在成形过程中开裂的部位及裂纹区域的应变状态。图2为板料在成形过程中开裂的部位及裂纹分布区域的应变状态图。

图1 汽车门内板常见的缺陷

图2 开裂的部位及裂纹分布区域的应变状态图

根据每个拉延件开裂的部位和成形情况给出具体解决方案,如果是拉延成形产生的开裂,要分析以下原因:⑴压料面着色率是否满足要求,有无硬点;⑵平衡块高度是否满足进料要求;⑶压机压料力是否适合;⑷必要时采取工艺措施解决;⑸更换材料解决。如果是胀形产生的开裂,就要分析以下原因:⑴查看压料面及压料筋处,看是否走料;⑵查看压机压料力是否适当;⑶适当更改产品形状解决;⑷更换材料来解决。

门内板拉延后侧壁及几个地方变形很剧烈,出现明显的应变集中,最大主应变出现在侧壁上。从料厚变化云图和板料变薄率上也可以看出有好几处都开裂了。

不同位置拉裂的处理方法

半敞开式拉延拉裂

图3 半敞开式拉延拉裂位置

半敞开式拉延开裂位置如图3所示,对比生产实践经验和成形极限图,采取压料面着色(图4),调整模具闭合高度等方法,最终确定拉裂的原因。

⑴压料面及筋槽间隙过大,不能充分控制板料走料方向;压料面压料力应为内紧外松,着色率在80%以上,筋槽R角控制在2.5mm;通过对压料面及筋槽R角的烧焊研修(图5),拉裂减小。

图4 压料面着色

图5 对压料面烧焊研修

⑵工艺凸包高度过高(图6),工艺凸包的作用是使零件充分的成形,但过度的成形会使板料过度的流动产生拉裂,所以把工艺凸包高度降低5mm,缩小拉裂区域板料走料,通过对拉延筋、压料面、工艺凸包进行改进,消除了拉裂(图7)。

图6 工艺凸包高度过高

封闭式拉延拉裂、缩颈

封闭式拉延拉裂、缩颈的位置如图8所示,根据开裂位置,对模具压料面及筋槽R角着色,观察凸模成形R角,最终确定拉裂的原因。

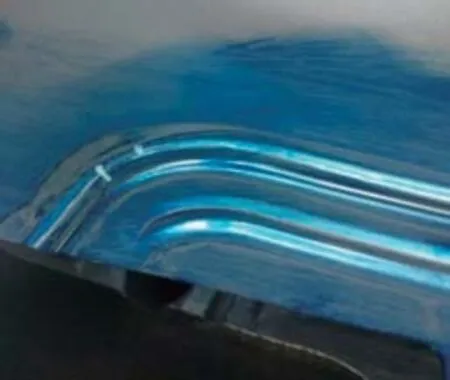

⑴凸模成形R角过小,造成板料走料难,产生拉裂缩颈,根据产品形状需要,适当放大成形R角(图9),如后续有整形,可以放大的更多,窗口处成形R角放大后缩颈消除。

⑵压料面及拉延筋有硬点,对拉延压料面进行着色研修,着色率达到80%以上,无硬点,放大筋槽R角,达到2.5mm,拉裂、缩颈消除。

图7 消除拉裂效果图

图8 开裂位置

图9 适当放大成形R角

结束语

冲压门内板成形过程中,拉裂、缩颈是必然存在的,做到以下5点尽量消除制件质量缺陷,提升整车质量,减少生产自动化调试停台次数,提高生产效率。

⑴对同一位置板料拉伸成形的变形量和板料流动方向进行控制。

⑵平衡风窗内部与外部的压料力量,控制内外部板料的变形量和流动平衡。

⑶控制波浪和褶皱相邻位置的板料的变形量和先后拉伸顺序。

⑷缩小模具在冷热工况下的压料间隙及摩擦力的变化程度,稳定相对的模具拉伸条件。

⑸加大模具的成形条件对板料机械性能变化的适应范围。