机器人自动冲压线上送料方向的改变

文/魏龙·东风模具冲压技术有限公司

机器人自动冲压线上送料方向的改变

文/魏龙·东风模具冲压技术有限公司

本文主要介绍了在自动冲压送料生产线上,由于零件模具已经成形,无法做出大的变更,通过改进端拾器,成功实现了工件在工序间的旋转。改进端拾器的具体布置位置、结构、尺寸要视具体零件和具体生产条件的不同,而有所不同。

随着冲压技术的发展和市场需求的不断增长,主机厂对提升冲压生产效率的要求愈来愈强烈,这就促使自动化冲压技术对传统人工冲压方式进行替代。目前,中大型自动冲压线上,多数采用机器人来实现自动搬运冲压件。

冲压的送料方向指的是板料或各工序间零件在生产线上运动时,保持自身相对固定状态的前进方向。人工手动冲压时,送料方向可以在人工干预下进行角度变化,可以沿一定的轴线旋转零件本体。但在冲压自动化生产线上,机器人沿既定的轨迹进行抓取、搬运、放下零件,可偏转角度非常小,自身无法实现大角度的旋转。

送料方向如何实现大角度改变

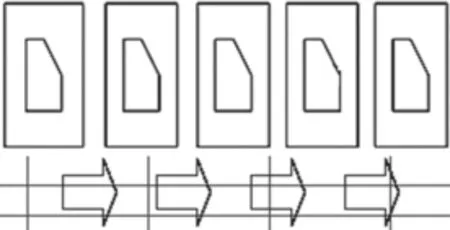

本文以一款轿车零件“左/右后轮罩”为例,阐述机器人自动冲压线上,送料方向如何实现大角度改变的解决思路和方法。“左/右后轮罩”零件示意图如图1所示,其工艺过程和送料方向示意图如图2所示。

由图2可见,从30序翻整到40序切开时,该零件在工序间旋转了90°。旋转90°是基于具体的模具结构和生产条件而确定的,本文不做论述。在手工生产时,这一旋转动作是由人工完成的。但是自动化生产线就要求机器人代替人工,这就对自动化生产线上的机器人提出了很高的要求。

图1 “左/右后轮罩”零件示意图

图2 工艺过程和送料方向示意图

一般的冲压生产线上机器人配置多为6轴机器人,随着技术发展,目前行业内旋转7轴机器人和直线7轴机器人也逐渐被广泛应用。6轴机器人是将前一个工件抓取后,实现180°旋转后放入下一工位模具中,7轴机器人实现了工件在工序间的平移,不需要旋转。如示意图3和图4所示。但不论6轴机器人还是7轴机器人,都无法靠自身完成工件90°的旋转。

图3 6轴机器人实现180°旋转

图4 7轴机器人可实现工件在工序间平移

改进端拾器解决问题

由于零件模具已成形,无法做出大的变更,如果该零件要在机器人自动冲压线上生产,只有在端拾器上想办法解决这一问题。端拾器一般与机器人的联接部分靠主杆、支杆、分支杆、吸盘等主要部件组合而成,如图5所示。

图5 端拾器示意图

经过技术分析,端拾器可分为两大部分,一是主杆部分,二是支杆和分支杆的组合体部分,第二部分还包括有吸盘。可以看出来,主杆是和机器人端部联接,受机器人动作限制,无法进行90°旋转。如果想要工件旋转90°,那么只有将支杆及分支杆相对于主杆旋转90°,才能带着零件旋转90°。

按此思路,参考主杆相关尺寸,选取合适联动气缸及连杆,安装在主杆上,气缸前端通过连杆和旋转轴将支杆和分支杆的组合体固定,气缸末端固定在主杆上,气动管路部件随形布置,稳妥固定。改进后端拾器的实物图如图6所示。

图6 端拾器实物图

这样一来,在送料过程中,通过系统发出信号,使得端拾器上气缸推杆在设定的时间开始伸出,通过旋转连杆和旋转轴带动支杆与分支杆组合体旋转运动,从而达到支杆与分支杆组合体上吸附工件旋转。送料结束回程时,也通过系统发信号,使得端拾器上气缸推杆在设定的时间开始收回,恢复到原始状态。两种状态如示意图7所示。

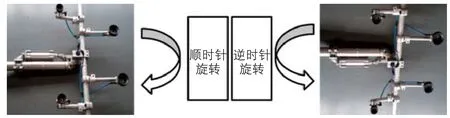

在设定旋转方向时,就要综合考虑零件特性、吸附性、空间限制、速度限制等等要求。因为机器人带动端拾器主杆,自身就在做旋转运动,如果零件旋转方向与端拾器主杆的运动方向相同,则可以使得零件加速运动;反之,如果零件旋转方向与端拾器主杆的运动方向相反,则使零件相对减速。这些都取决于气缸相对于主杆的布置位置。顺时针旋转和逆时针旋转状态下,气缸与主杆的相对位置如图8所示。

图7 端拾器的两种状态

图8 顺时针旋转和逆时针旋转状态下气缸与主杆的相对位置

结束语

综上所述,通过在端拾器上加装部分机构,可以实现工件在自动化生产线上各工序之间旋转送料。但是端拾器上加装机构的具体布置位置、结构、尺寸,需要视该生产线具体生产零件和具体生产条件而定。