氟橡胶聚合生产工艺分析

吴玉勋(江苏梅兰化工有限公司,江苏泰州225300)

氟橡胶聚合生产工艺分析

吴玉勋

(江苏梅兰化工有限公司,江苏泰州225300)

摘要:文章主要介绍了氟橡胶的生产,研究分析了氟橡胶聚合生产过程的影响因素,重点研究了聚合过程的控制要求,氧含量小于50PPM,聚合温度75~85℃,聚合压力1.6~2.2MPa,系统PH值2.5~6,及其它助剂加入量的影响。

关键词:氟橡胶;氧含量;温度;压力;助剂

1 氟橡胶生产工艺简述

氟橡胶是以偏氟乙烯、六氟丙烯、四氟乙烯的气相单体为主原料,经混配、压缩后,通过传统的聚合工艺条件,控制反应温度、压力,进行聚合反应,制得氟橡胶胶乳,再经过凝聚、洗涤、烘干、炼胶等工序,最终制得氟橡胶产品[1]。以上工艺中,以偏氟乙烯与六氟丙烯为主原料可制得二元系列的氟橡胶,以偏氟乙烯、六氟丙烯与四氟乙烯为主原料可制得三元系列的氟橡胶。聚合反应是控制氟橡胶产品的关键工序,也是此次研究的重点。

2 聚合生产工艺参数研究

此次项目研究主要是针对氟橡胶聚合过程工艺指标及配方方面的内容进行了分析试验,经过了小试、中试、工业化生产,建立相应的工艺参数数据库。主要针对氧含量、聚合温度、聚合压力、聚合体系PH值、助剂种类和加入量等因素进行了摸索研究。

2.1氧含量控制

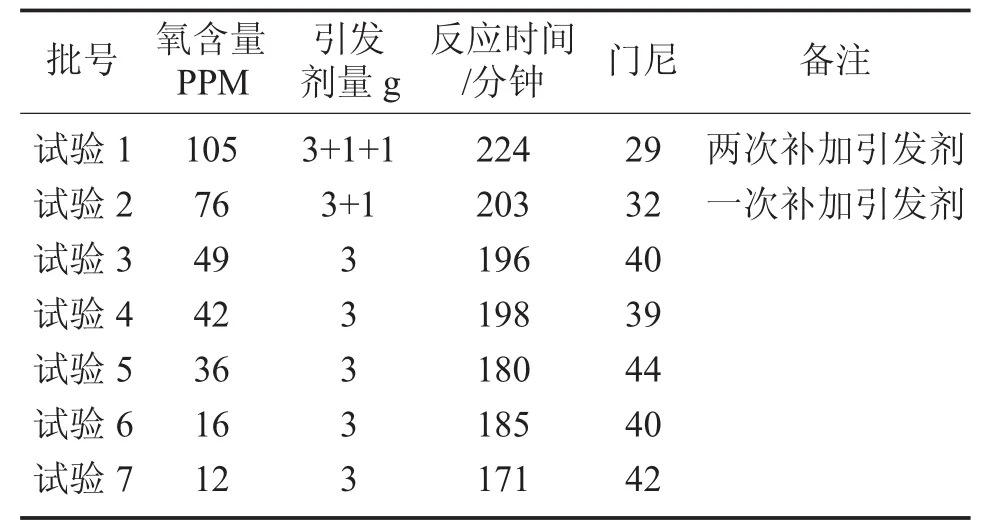

氧含量控制是聚合反应过程的重要控制指标,当聚合釜内氧含量超高时,反应的时间及产品的门尼将受到影响,见表1。

表1 氧含量对聚合过程影响的试验数据统计

在正常生产中要通过各种措施将水中及气体中的氧去除,确保反应前,聚合釜内氧含量低于一定的标准,建议设定为小于50ppm。具体措施如下:1)可向无离子水槽中引入氮气管道,并在管道上增加小孔,以增加气和水的接触面积,同时不断向无离子中鼓泡,降低无离子水中的氧含量。2)可将氮气管道接至聚合釜,聚合釜抽空处理氧含量过程中,用纯氮多次置换可降低氧含量。3)生产前定期对聚合釜进行氧含量测试,氧含量合格后,方可生产。

2.2PH控制

聚合乳液最理想的PH值应在2.5~6之间,所以必须要保证PH调节剂的加入量,确保聚合乳液的PH值含量。产生酸性基团的化学反应如下:

具体PH调节剂的加入量以消除系统产生的H+为宜。例如引发剂产生的[H+]浓度为1.5mmol/L,我们就需要1.5mmol/L浓度的[OH-]来中和[H+],作为ph调节剂就必须正确计算,并通过PH调节剂的正确加入,确保聚合乳液的PH值在一理想范围。

2.3温度控制

反应温度影响着反应速率的快慢,温度低,反应速率慢,温度高,反应速度快,温度过高引发剂降解速度快,半衰期短。应该合理降低聚合温度,提高引发剂的加入量来控制引发剂浓度和聚合速率。二元胶反应温度比三元胶反应温度高,聚合过程中补加引发剂量要多。经过试验比较,建议聚合温度控制在75~85℃。

表2 聚合温度验证试验数据

2.4压力控制

氟橡胶聚合是乳液聚合的一种,反应单体以气相形式溶入水相,最终进入乳化剂形成的胶束内反应,反应过程中,消耗的单体将从水相中补充,单体在水相的浓度将控制反应的进程,为提高聚合反应的速率,可通过提高反应体系的压力,提高单体在水相的溶解度,来达到提高聚合反应的速度。经过分析比较,聚合反应体系压力低,聚合反应速率较温和,但系统效率偏低;聚合反应压力提高,聚合反应速率加快,但反应体系的不稳定性将增加。建议聚合压力正常控制在1.6~2.2MPa。

2.5助剂加入种类及加入量

(1)乳化剂的选择。由于表面活性剂的作用,使本来不能混合到一起的两种液体能够混到一起的现象称为乳化现象,具有乳化作用的表面活性剂称为乳化剂。乳化机理:加入表面活性剂后,由于表面活性剂的亲水亲油特性,使之易于在油水界面上吸附并富集,降低了界面张力,改变了界面状态,从而使本来不能混合在一起的“油”和“水”两种液体能够混合到一起,其中一相液体离散为许多微粒分散于另一相液体中,成为乳状液[2]。

乳化剂在微乳液中主要起着稳定单体液滴和聚合物乳胶粒,避免单体液滴或聚合物乳胶粒间碰撞黏合的作用。乳化剂用量对粒子的成核机理产生重要的影响,用量过多将导致单体进行胶束成核或者均相成核的颗粒数目增加,使粒径分布变宽,用量过少将导致聚合体系中粒子出现凝聚,影响体系的稳定性。随着乳化剂用量增大,液滴尺寸减小,乳化剂的表面覆盖率增大,微乳液稳定性增强,聚合速度升高。

(2)引发剂选择。引发剂又称自由基引发剂,一般是带有弱键、易分解成活性种的化合物,指一类容易受热分解成自由基的化合物,可用于引发烯类、双烯类单体的自由基聚合和共聚合反应。过硫酸盐引发分解如下:

引发剂用量不同对乳液聚合有不同的影响。引发剂用量过低,反应活性点偏少,反应速率过慢,对规模化生产无意义;增大引发剂的用量,体系中引发剂浓度增大,引发分解形成的初期自由基数目也增多,粒子碰撞几率增多,反应速率增大。但引发剂用量超过一定量时,乳液聚合过程的稳定性降低,主要是因为过量的引发剂和乳化剂起到了电解质的作用,另一方面,随引发剂用量增加,聚合物的分子量迅速下降。在实际生产中,可通过控制引发剂的加入量来提高生产效率,同时也可通过控制引发剂的用量来调节产品的分子量。

(3)分子量调节剂。分子量调节剂即链转移剂,以自由基聚合为例,链转移反应可以表示如下:

其中YS是链转移剂,Mx是链自由基,在这个过程中,自由基由长链转移到S上,S又可以引发新的活性链,整体效果使链变短,分子量减小,作为链转移剂的都是链转移常数比较大的化合物。根据要求门尼的大小,即分子量的大小,加入不同量的分子量调节剂,一般加入量在3%以下,加入量越小,聚合物分子量越大,门尼越大。

3 结论

通过对聚合体系的研究分析,氟橡胶的聚合体系需严格按标准控制聚合氧含量及各种助剂的加入量,同时,对聚合反应过程指标:温度、压力等也必须加以规范,这样,才能生产出性能较稳定的氟橡胶产品。

参考文献:

[1]刘伯南.26类氟橡胶技术[J].有机氟工业,2011(3):59-64.

[2]潘祖仁.高分子化学[M].北京:化学工业出版社,2011.

(责任编辑杨荔晴)

Fluorine Rubber Aggregate Production Process Analysis

WU Yu-xun

(Jiangsu Meilan Chemical Co. Ltd,Taizhou Jiangsu 225300,China)

Abstract:This paper mainly introduces the fluorine rubber production,research and analysis the influence factors of fluorine rubber polymerization production process,the control requirement of the research is mainly focused on the polymerization process,oxygen content is less than 50 PPM,polymerization temperature 75~85℃,polymerization pressure is 1.6~2.2 MPa,system PH 2.5~6,and the influence of the amount of other auxiliaries.

Key words:fluorine rubber;oxygen content;temperature;pressure;additives

中图分类号:TQ333.93

文献标志码:A

文章编号:1671-0142(2016)01-0061-02

作者简介:吴玉勋(1971-),男,江苏姜堰人,工程师.