方坯结晶器角部钢液初始凝固行为及其影响因素的数值模拟分析

程常桂,朱家发,黄 胜,金 焱,梁泽伟

(武汉科技大学钢铁冶金及资源利用省部共建教育部重点实验室,湖北 武汉,430081)

方坯结晶器角部钢液初始凝固行为及其影响因素的数值模拟分析

程常桂,朱家发,黄胜,金焱,梁泽伟

(武汉科技大学钢铁冶金及资源利用省部共建教育部重点实验室,湖北 武汉,430081)

摘要:针对方坯结晶器内角部区域钢液的初始凝固行为,建立耦合方坯、保护渣和结晶器铜板的传热数学模型,研究结晶器圆角半径、角部铜板厚度及冷却水量对铸坯角部温度分布及凝固坯壳厚度的影响。结果表明,增大结晶器圆角半径、增加角部铜板厚度或降低结晶器内冷却水量,均可一定程度上改善初始凝固区域铸坯凝固坯壳厚度的周向均匀性,提升铸坯质量;其中,增大结晶器圆角半径的影响效果最为显著。

关键词:结晶器;连铸方坯;钢液;圆角半径;凝固行为;传热模型;数值模拟

方坯连铸过程中,结晶器内角部由于受两向冷却的叠加作用,使得其区域内初始凝固铸坯受到冷却的强度大于面部中心区域,角部温度过低,结晶器周向凝固坯壳厚度均匀性较差,铸坯易产生纵向凹陷、近角部纵裂等缺陷[1]。随着连铸技术的发展,方坯连铸拉坯速度越来越高,这对结晶器角部钢液初始凝固行为的控制提出了更为苛刻的要求,如何设计合理的角部形状,保证高速拉坯条件下结晶器内初始凝固区域钢液周向凝固的均匀性显得尤为重要。

为防止铸坯角部产生缺陷,方坯结晶器内腔角部常采用圆角设计,且根据铸坯断面来选择圆角半径大小[2],但不同学者关于结晶器圆角半径对铸坯质量影响的研究结果差异较大:Samarasekera 等[3]认为采用3 mm或4 mm的较小圆角半径可解决铸坯纵向角裂纹问题,但可能会形成更多角外裂纹;Park等[4]研究得出,当圆角半径由4 mm增至15 mm时,结晶器角部空隙会从角部周围进一步向铸流中心扩展且变大,将导致更大的温度不均匀性;Ridolfi等[5]指出在185 mm×185 mm的方坯中,采用40 mm的结晶器圆角半径有利于消除近角部纵向缺陷,但也会导致铸坯形状改变较大。圆角半径对铸坯质量的影响实质是对结晶器内钢液初始凝固行为的影响,结晶器内周向冷却均匀,有利于改善初始凝固坯壳的均匀性,提高铸坯质量。此外,理论上增加结晶器角部铜板厚度,可增大角部热阻,减小铸坯角部传热,进而提高初始凝固铸坯的周向均匀性。

目前,已建立的传热模型主要集中于研究结晶器内热流密度分布与工艺参数、钢种成分及保护渣的关系[6-7],而分析结晶器角部设计对铸坯角部凝固行为的影响研究还较少。基于此,本文通过建立耦合方坯、保护渣和结晶器铜板的传热数学模型,分析圆角半径大小、角部铜板厚度及冷却水量对铸坯角部初始凝固行为的影响,以期为优化结晶器角部设计、提高铸坯质量提供理论依据。

1数学模型

1.1模型假设

建立方坯-保护渣-结晶器耦合传热模型时,作如下简化与假定:①根据中心对称性,取原铸坯横断面的1/4为研究对象;②忽略拉坯方向的传热,将凝固传热转化为二维非稳态问题;③结晶器内钢水弯月面处钢水温度分布均匀,认为此处温度即为浇注温度;④采用有效导热系数方式处理凝固前沿钢液流动对传热的影响;⑤钢液热物性参数为温度的函数,采用等效比热法处理钢液凝固潜热;⑥结晶器内保护渣膜厚度取1 mm[8],忽略弯月面形状对渣膜厚度的影响;⑦结晶器铜板从热面到冷面温度呈线性分布;⑧在结晶器内初始凝固区域,忽略保护渣的凝固潜热对传热的影响,且不考虑结晶器角部气隙的影响[9]。

1.2传热控制方程

根据能量守恒定律及以上假定,得方坯-保护渣-结晶器的传热控制方程[10]为:

(1)

式中:ρ为材料密度,kg·m-3;c为比热容,J/(kg·K);T为温度,K;λ为导热系数,W/(m·K);t为时间,s;x、y为空间坐标值,m;Lf为凝固潜热,J·kg-1,对于结晶器及保护渣而言,Lf为0。

1.3工艺条件及物性参数

1.3.1模拟工艺条件

本文以某钢厂生产HRB335钢方坯的工艺及设备参数作为模拟计算条件。浇注过程中,工况拉坯速度为2.25 m/min,浇注温度为1530 ℃,结晶器内有效冷却高度为850 mm,冷却水量为120 m3/h,进出水温差为4.9 ℃,结晶器壁厚度为15 mm,圆角半径为6 mm,水缝厚度为4.5 mm,铸坯断面尺寸为150 mm×150 mm。

1.3.2结晶器角部设计

为研究结晶器角部设备状态对钢液初始凝固行为的影响,特采用两种不同的结晶器角部设计方案,其结构如图1所示。根据文献[9],初始凝固区域取结晶器高度的0.1倍,为85 mm。其中,图1(a)所示为在结晶器铜板厚度为15 mm的条件下,构建不同圆角半径的结构,半径取值分别为4、6、8、10 mm,对应的结晶器铜管外壁圆角半径为内圆半径与铜板厚度之和;图1(b)所示为在结晶器圆角半径为6 mm的条件下,构建3种不同角部厚度的结构,结晶器壁外圆角半径分别为21、11.34、14.43 mm,对应的沿结晶器对角线的结晶壁厚度分别取值为15、19、23 mm。

(a)不同圆角半径(b) 不同角部铜板厚度

图1结晶器角部设计示意图

Fig.1 Schematic diagrams of two mold corner structures

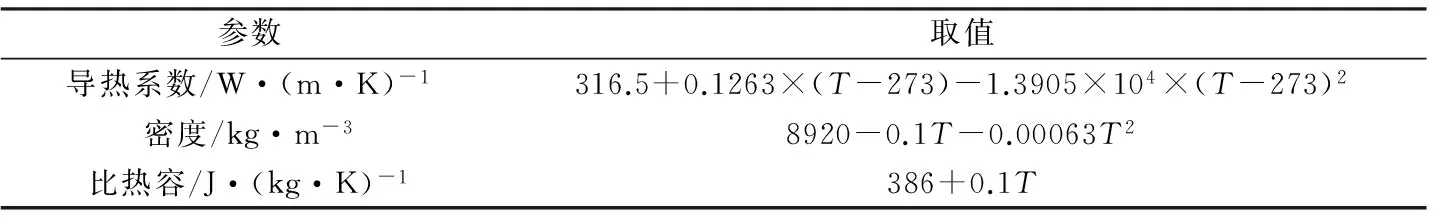

1.3.3材料物性能参数

浇注钢种、结晶器铜板以及保护渣的热物性参数分别如表1~表3所示。其中,结晶器铜板的材质为Cu-Cr-Zr合金,对于固液两相区的密度、比热容、导热系数的取值均按照调和公式的方式进行处理[10]。而连铸中结晶器上部保护渣通道内存在液态和固态渣膜,固态渣膜由结晶态和玻璃态构成,渣膜内某一点处的有效导热系数等于导热系数和辐射系数之和[16],即:

(2)

(3)

上述式中:λeff为渣膜有效导热系数;λc为导热系

数;λr为辐射传热系数;σ0为斯蒂芬-波尔兹曼常数,σ0=5.67×10-8W/(m2·K4);T为绝对温度;α为消光系数(对液态渣和玻璃态而言为吸收系数);n为折射率。

表1 浇注钢种的热物性参数[11]

表2 结晶器铜板的热物性参数[11]

表3 保护渣的热物性参数[12-15]

1.4初始条件与边界条件

1.4.1初始条件

结晶器内钢液计算区域初始温度取浇注温度,为1530 ℃,结晶器铜板冷面温度取50 ℃,热面取200 ℃,保护渣膜靠近钢液一侧初始温度为1530 ℃,靠近铜板一侧为200 ℃。

1.4.2边界条件

以结晶器铜板、保护渣、钢液为整体进行热力耦合计算时,模型边界条件为结晶器水缝内的冷却水与结晶器冷面之间的传热条件。根据文献[17],结晶器水缝内冷却水与结晶器铜板之间的传热系数可由式(4)确定:

(4)

其中:

(5)

c2=0.333+0.5e-0.6Prw

(6)

上述式中:λw为冷却水的导热系数;dw为水缝的当量直径,对套管式方坯结晶器而言,dw取水缝厚度的2倍,mm;Rew和Prw为冷却水的雷诺数和普朗特准数,Prw取值为6[18];c1、c2为经验常数。

结晶器内冷却水的Re准数计算公式为:

(7)

式中:vw为结晶器水缝内水的流速,m/s;ηw为水的黏度,当水温为30 ℃时,ηw=0.805×10-6m2/s[19]。

1.5凝固坯壳厚度周向均匀性评价指标

为评价结晶器圆角半径等参数对铸坯凝固坯壳厚度周向均匀性的影响,定义凝固坯壳厚度差异率η为:

(8)

式中:s1为铸坯角部弧线中点处法线方向坯壳厚度,mm;s2为铸坯面部中心处坯壳厚度,mm。

2模拟结果及分析

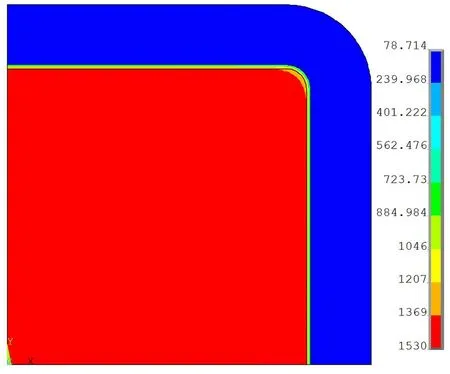

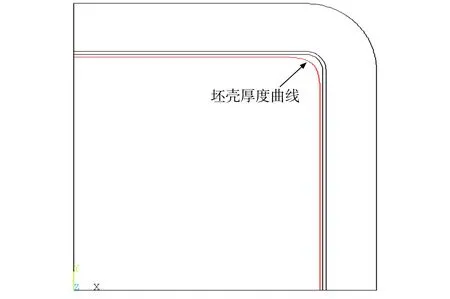

2.1初始凝固区域铸坯温度及坯壳厚度分布

结晶器圆角半径为6 mm、角部铜板厚度为15 mm、冷却水量为120 m3/h条件下,距结晶器内钢液面85 mm处铸坯横断面温度分布如图2所示,凝固坯壳厚度曲线如图3所示。由图2可见,随着连铸的进行,靠近结晶器壁的钢液逐渐冷却,形成初始凝固坯壳,在距结晶器钢液面距离为85 mm的铸坯横断面上,铸坯角部区域的温度明显低于面部区域,其中铸坯表面角部中心温度为1269 ℃,面部中心温度为1377 ℃。由图3可见,铸坯角部圆弧区域凝固坯壳较厚,且沿圆弧中点向面部中心方向上,凝固坯壳逐渐减薄。根据模型计算结果可知,铸坯角部圆弧中点处凝固坯壳厚度为2.33 mm,面部中心处厚度仅为0.774 mm,横断面周向厚度差异较大。

图2 距钢液面85 mm处铸坯横断面温度场分布

Fig.2 Temperature field distribution of billet cross-section with a distance of 85 mm from meniscus of molten steel

图3 距钢液面85 mm处凝固坯壳厚度曲线

Fig.3 Solidified shell thickness curve of billet cross-section with a distance of 85 mm from meniscus of molten steel

2.2温度分布及凝固坯壳厚度的影响因素分析

2.2.1结晶器圆角半径

角部铜板厚度为15 mm、冷却水量为120 m3/h条件下,结晶器圆角半径对铸坯角部表面温度分布的影响如图4所示。由图4可见,随距结晶器内钢液面距离的增大,铸坯角部温度逐渐降低,且当距结晶器内钢液面的距离相同时,圆角半径越大,铸坯角部温度越高。

距离结晶器内钢液面85 mm处铸坯横断面上,不同位置处凝固坯壳厚度与结晶器圆角半径的关系如图5所示。图5中距铸坯角部中点3.92 mm的位置对应于圆角半径为6 mm时(考虑到渣膜厚度,铸坯圆角半径为5 mm)铸坯角部弧线与面部直边交点的位置。由图5可见,圆角半径大小对铸坯面部中心处凝固坯壳厚度的影响较小,凝固坯壳厚度随圆角半径的增加而略有增大,这与圆角半径增加时结晶器壁冷面传热系数略有增大有关;对于铸坯角部弧线中点及距其3.92、1.96 mm处的凝固坯壳厚度而言,随着圆角半径的增大,铸坯凝固坯壳厚度逐渐减小,且越靠近结晶器角部,铸坯凝固坯壳厚度减小程度越大,这与圆角半径增大时结晶器角部区域的向外热流密度矢量和减小以及结晶器角部冷却强度降低有关[18]。

图4 结晶器圆角半径对铸坯角部表面温度分布的影响

Fig.4 Effect of mold corner radius on the surface temperature distribution of billet corner

图5不同位置处凝固坯壳厚度与结晶器圆角半径的关系

Fig.5 Relationship between solidified shell thickness of billet and mold corner radius at different positions

结晶器圆角半径与凝固坯壳厚度差异率的关系如图6所示。由图6可知,随着圆角半径增大,铸坯角部弧线中点与距该处3.92 mm处凝固坯壳厚度差异率越小;当圆角半径由4 mm逐渐增至10 mm时,凝固坯壳厚度差异率由37.7%降到10.4%,表明随着圆角半径的增大,铸坯凝固坯壳厚度的均匀性得到显著改善,这有利于降低铸坯产生表面纵裂纹等缺陷的风险。

图6 结晶器圆角半径与凝固坯壳厚度差异率的关系

Fig.6 Relationship between difference ratio of solidified shell thickness and mold corner radius

2.2.2结晶器角部铜板厚度

圆角半径为6 mm、冷却水量为120 m3/h的条件下,角部铜板厚度对铸坯角部表面温度分布的影响如图7所示。由图7可知,角部铜板厚度对铸坯角部温度的影响不显著。

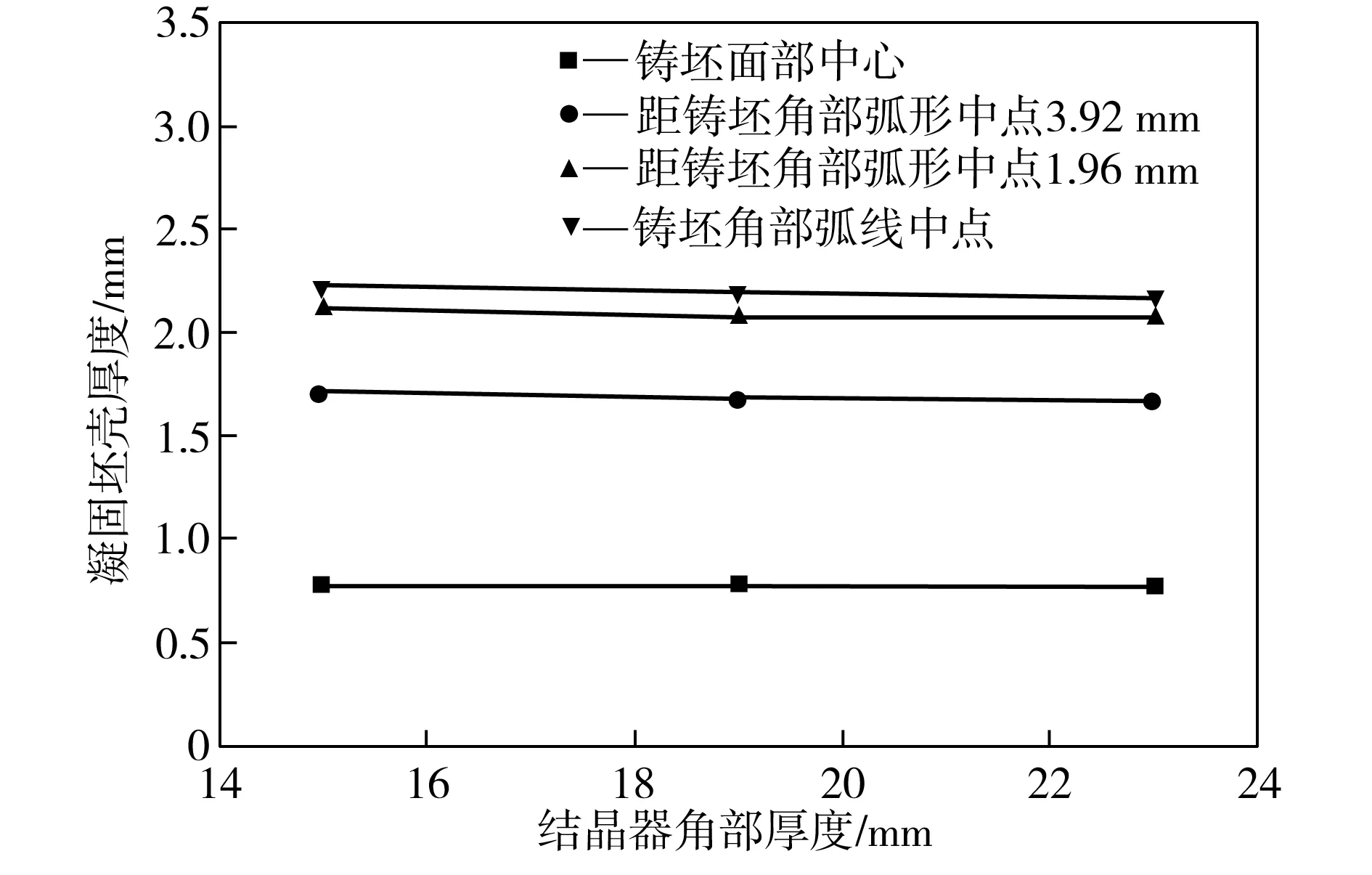

距离结晶器内钢液面85 mm处铸坯横断面上,不同位置处凝固坯壳厚度与结晶器角部厚度的关系如图8所示。由图8可知,随着角部厚度的增加,铸坯面部中心的凝固坯壳厚度略有降低,即由0.774 mm减小至0.773 mm,这与角部铜板厚度增大以及结晶器冷面的冷却系数有所降低有关;结晶器角部附近区域的凝固坯壳厚度则随角部铜板厚度的增大而呈减薄趋势,但相对于结晶器圆角半径的影响而言,凝固坯壳厚度降低趋势并不明显。

图7 角部铜板厚度对铸坯角部表面温度分布的影响

Fig.7 Effect of corner thickness of copper plate on the surface temperature distribution of billet corner

图8 不同位置处结晶器角部厚度与坯壳厚度的关系

Fig.8 Relationship between solidified shell thickness of billet and mold corner thickness at different positions

结晶器角部厚度与凝固坯壳厚度差异率的关系如图9所示。由图9可知,随着角部厚度的增加,结晶器角部区域铸坯凝固坯壳厚度的差异率有所降低,但当角部厚度由15 mm增大至23 mm时,铸坯角部曲线中点与距该处3.92 mm处凝固坯壳厚度的差异率仅降低0.9%。由此可见,增大角部铜板厚度可改善铸坯周向凝固坯壳厚度均匀性,但相对于改变结晶器圆角半径而言,效果并不显著。这可能与结晶器铜板导热系数大、热阻相对增大效果并不明显有关。

图9 结晶器角部厚度与凝固坯壳厚度差异率的关系

Fig.9 Relationship between difference ratio of solidified shell thickness and mold corner thickness

2.2.3结晶器内冷却水量

圆角半径为6 mm、角部铜板厚度为15 mm条件下,结晶器内冷却水量对铸坯角部表面温度分布的影响如图10所示。由图10可知,随着冷却水量的增加,铸坯角部表面温度略有降低,距结晶器内钢液面85 mm的横断面上,当冷却水量由100 m3/h增大至130 m3/h时,铸坯角部弧线中点温度由1269.46 ℃降低为1268.88 ℃。

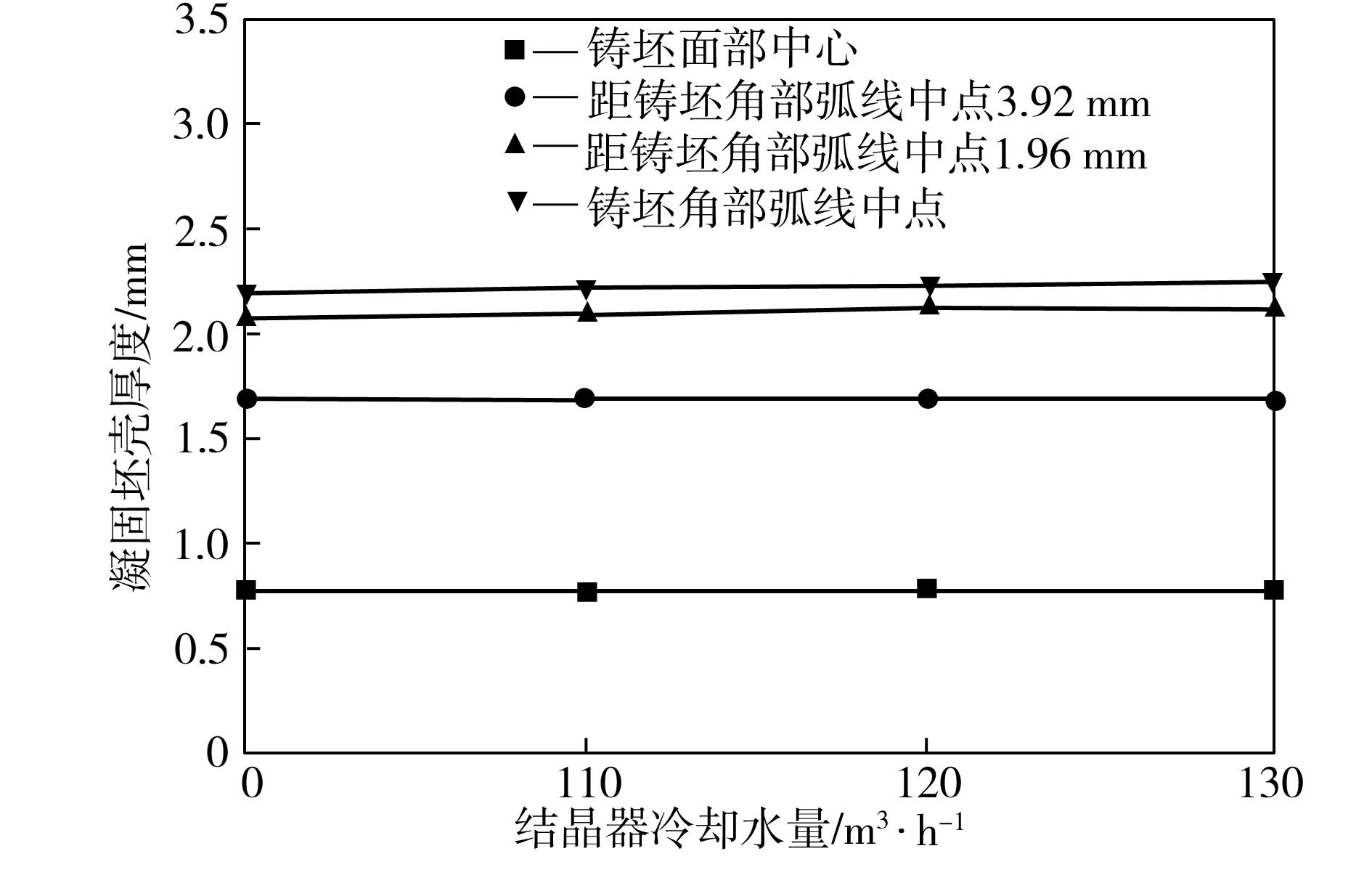

距离结晶器内钢液面85 mm处铸坯横断面上,不同位置处凝固坯壳厚度与结晶器内冷却水量的关系如图11所示。由图11可知,随冷却水量的增加,铸坯凝固坯壳厚度有所增大;当冷却水量由100 m3/h增大至130 m3/h时,铸坯角部弧线中点处坯壳厚度由2.189 mm增大至2.245 mm,相对增大率为2.56%,而对应的冷却水量增大率为30%。这表明增大结晶器冷却水量对初始凝固区域坯壳厚度的影响并不显著。

图10结晶器冷却水量对铸坯角部表面温度分布的影响

Fig.10 Effect of cooling water flow rate in mold on the surface temperature distribution of billet corner

图11不同位置处结晶器冷却水量与凝固坯壳厚度的关系

Fig.11 Relationship between thickness of solidified shell and cooling water flow rate in mold at different positions

结晶器冷却水量与凝固坯壳厚度差异率的关系如图12所示。由图12可知,随着结晶器冷却水量的增加,铸坯角部区域凝固坯壳厚度的差异率随之增加。由此可知,为提高结晶器内初始凝固坯壳厚度均匀性,可适度降低结晶器冷却强度。

图12 结晶器冷却水量与凝固坯壳厚度差异率的关系

Fig.12 Relationship between difference ratio of solidified shell thickness and cooling water flow rate in mold

3结论

(1)增大结晶器圆角半径,可降低结晶器角部区域的冷却强度,铸坯角部温度提高,凝固坯壳厚度减薄,可以显著提高周向凝固坯壳厚度均匀性。

(2)增大结晶器角部铜板厚度,可改善结晶器角部区域凝固坯壳厚度的均匀性,但效果不显著。

(3)增大结晶器冷却水量,一定程度上会导致结晶器内初始凝固区域凝固坯壳厚度的均匀性变差。

参考文献

[1]李博知,尹国才.连铸小方坯角部纵裂成因分析[J].中国冶金,2005,15(12):22-24.

[2]蔡开科,程士富.连续铸钢原理与工艺[M]. 北京:冶金工业出版社,1994:79-82.

[3]Samarasekera I V, Brimacombe J K. The influence of mold behavior on the production of continuously cast steel billets[J]. Metallurgical and Materials Transactions B, 1982, 13(1): 105-116.

[4]Park J K, Thomas B G, Samarasekera I V. Analysis of thermomechanical behavior in billet casting with different mould corner radii[J]. Ironmaking and Steelmaking, 2002, 29(5): 359-375.

[5]Ridolfi M R, Gotti A, Laraudogoitia J J, et al. Optimization of geometry of 185 mm×185 mm square billet mould of Sidenor continuous casting machine[J]. Ironmaking and Steelmaking, 2004, 31(5): 371-375.

[6]Xia G, Narzt H P, Fürst C, et al. Investigation of mould thermal behavior by means of mould instrumentation[J]. Ironmaking and Steelmaking, 2004, 31(5): 364-370.

[7]Mapelli C, Semplici S. Design of corners of mould in square billet casting[J]. Ironmaking and Steelmaking. 2003, 30(6): 503-510.

[8]Hanao M, Kawamoto M. Flux film in the mold of high speed continuous casting[J]. ISIJ International, 2008, 48(2): 180-185.

[9]李东辉,白金兰,邱以清,等.方坯连铸机结晶器凝固传热的模型研究[J].特种铸造及有色合金,2004(6):37-40.

[10]程常桂,齐士兵,陈雄,等.40Cr大方坯凝固传热行为研究[J].武汉科技大学学报,2013, 36(4):241-245.

[11]Zhou J, Peng X, Qin Y. A coupled thermal-mechanical analysis of a mold-billet system during continuous casting[J]. International Journal of Advanced Manufacturing Technology, 2009, 42(5): 421-428.

[12]Zhu M Y, Cai Z Z, Yu H Q. Multiphase flow and thermo-mechanical behaviors of solidifying shell in continuous casting mold[J]. Journal of Iron and Steel Research:International, 2013, 20(3): 6-17.

[13]王强,仇圣桃,赵沛,等.结晶器与铸坯间保护渣传热性能的研究现状[J]. 炼钢,2011,27(2):71-74.

[14]Yi K W, Kim Y T, Kim D Y. A numerical simulation of the thickness of molten mold flux film in continuous casting[J]. Metals and Materials International, 2007, 13(3): 223-227.

[15]Rajil S, Maijer D M, Lee P D, et al. The effect of mould flux properties on thermo-mechanical behaviour during billet continuous casting[J]. ISIJ International, 2007, 47(1): 95-104.

[16]Cho J W, Shibata H, Emi T, et al. Radiative heat transfer through mold flux film during initial solidification in continuous casting of steel[J]. ISIJ International, 1998, 38(3): 268-275.

[17]Meng Y, Thomas B G. Heat-transfer and solidification model of continuous slab casting: CON1D[J]. Metallurgical and Materials Transactions B, 2003, 34(5): 685-705.

[18]沈巧珍,杜建明.冶金传输原理[M].北京:冶金工业出版社,2006:331.

[19]程常桂,帅静,廖广府,等.方坯结晶器角部弧形区热流密度测定[J].过程工程学报,2009,9(S1):107-111.

[责任编辑董贞]

Numerical simulation analysis of the initial solidification behavior of liquid steel and its influence factors in the corner of billet mold

ChengChanggui,ZhuJiafa,HuangSheng,JinYan,LiangZewei

(Key Laboratory for Ferrous Metallurgy and Resources Utilization of Ministry of Education, Wuhan University of Science and Technology, Wuhan 430081, China)

Abstract:Aiming at the initial solidification behavior of liquid steel in the corner part of billet mold, this paper established heat-transfer mathematical models that coupled billet, mold flux film and mold copper plate. The effects of corner radius, copper plate thickness in the corner part and cooling water flow rate on the temperature distrubition in billet corner as well as initial solidified shell thickness were analyzed. The results show that increasing the corner radius of mold or the copper plate thickness in the corner part or decreasing the cooling water flow rate can improve, to some extent,the circumferential uniformity of the solidified shell thickness of the billet in the initial solidification region, and the billet quality is therefore improved. Among them, increasing the mold corner radius exhibits the most remarkable effect.

Key words:mold; continuous casting billet; molten steel; mold corner radius; solidification behavior; heat-transfer model; numerical simulation

收稿日期:2015-11-09

基金项目:国家自然科学基金资助项目(51474163);湖北省自然科学基金资助项目(2013CFB329).

作者简介:程常桂(1970-),男,武汉科技大学教授,博士.E-mail: ccghlx@wust.edu.cn

中图分类号:TF777.2

文献标志码:A

文章编号:1674-3644(2016)02-0086-07