J-0010二元乙丙橡胶聚合单元生产控制与优化

孟宪坤, 赵 阳,郎 强,杨 磊

(中国石油吉林石化公司 有机合成厂,吉林 吉林 132022)

吉林石化公司乙丙橡胶A装置系引进日本三井化学株式会社乙丙橡胶合成技术,在钒-铝催化剂体系作用下,采用溶液聚合工艺合成乙丙橡胶,装置连续稳定运行18年,产品质量稳定。J-0010牌号乙丙橡胶是吉林石化公司在不断消化引进设备的基础上,自主开发的二元乙丙共聚物,其门尼黏度低(8~13)、相对分子质量分布窄,具有良好的黏温性、增稠能力及剪切稳定性,广泛用于中高档润滑油的调制,填补了国内空白[1-2]。

1 工艺简介

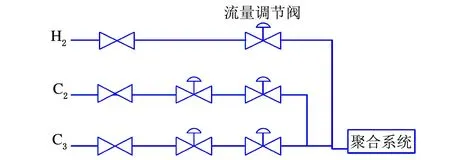

乙丙橡胶装置聚合单元流程图见图1。乙烯、丙烯连续进料,在催化剂作用下于聚合釜溶液中发生聚合反应,氢气间断进料进行相对分子质量调节。

图1 聚合单元工艺流程图

2 运行中存在问题及原因分析

乙丙橡胶的合成主要通过控制催化剂进料、氢气进料量、单体进料比来控制产品的门尼黏度、乙烯含量在合理范围,催化剂控制活性中心的数量,通过控制氢气与乙烯的库存比例(H/E)控制聚合活性单体数量总数,从而控制整个聚合链的长度,因此催化剂和氢气的加入量对乙丙橡胶的门尼黏度控制有着十分重要的意义[3-5]。

J-0010二元乙丙橡胶由于其门尼黏度低,因此需要有稳定的催化剂进料和较高的氢气保有量(约40 m3)。装置生产过程中发现产品指标偏差较大,通过对工艺参数的技术论证分析,认为问题主要出在催化剂系统和氢气系统。

2.1 催化剂进料偏差较大

冬季生产过程中,昼夜温差较大时容易造成聚合系统波动,产品门尼黏度变化较大。通过对产品控制参数的分析,发现催化剂实际进料量与流量表指示数值存在偏差,且在凌晨气温越低时偏差越大。

经过对流量计校验分析,认为在东北地区冬季温度极低情况下,催化剂密度发生较大变化,流量表内温度补偿器失灵或滞后,造成流量表读数较实际进料量偏差较大,从而影响聚合系统物料平衡,造成产品门尼黏度变化较大,甚至影响产品内部结构。

2.2 氢气进料不稳

根据聚合工艺流程,系统气相组成中H/E自动控制,氢气作为相对分子质量调节剂间断加入。然而,在实际生产中,加入氢气时经常出现氢气进料、排放过量的情况,而在夏季高温天气时,装置的氢气管线经常出现进料量偏少的情况,氢气进料稳定性不够,影响了聚合系统物料、能量平衡,造成产品门尼黏度发生波动。

经过对聚合系统及氢气进料系统控制参数分析测算,发现氢气系统存在三方面问题。

(1) 进料压力不受控。装置使用的氢气为大乙烯提供,压力为(2 700~3 000)kPa,界区内进料管线显示2 100 kPa为压力表满量程指示,无法进行界区内压力调节,由于进料压力偏大,氢气进料速率一般较大,容易出现氢气加入过量,导致产品门尼黏度偏低;

(2) 色谱指示延迟。氢气根据H/E设定值自动进料、放料,而色谱读数周期大约有5 min的延迟,这样经常造成氢气加入或排放量过大,造成产品门尼黏度变化;

(3) 高温天气气体物性变化。夏季白天环境气温回升,昼夜温差较大,管内气体膨胀,氢气密度变小,而氢气流量计为体积流量计,根据理想气体方程:PV=nRT,在管网压力一定情况下,温度升高,同样进料体积的气体物质的量下降,造成氢气实际进料量偏小,对于氢气需求量较大的低门尼黏度J-0010二元乙丙橡胶,不能满足原有工艺控制需求。

3 采取措施

3.1 催化剂系统

(1) 更换催化剂流量计温度补偿元件,同时增设保温箱,保证流量计系统温度相对稳定,避免极寒天气的不利影响;

(2) 优化催化剂送料工艺流程,现场增设玻璃柱流量计,定期进行人工校对,与流量表读数进行比较,及时校正流量计读数不准造成的进料偏差,确保催化剂进料稳定。

3.2 氢气系统

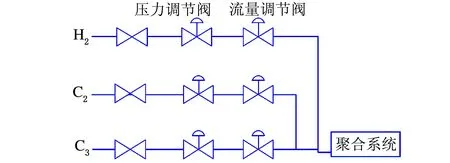

(1) 改造氢气进料系统,在界区内管线增设压力调节阀(见图2),通过控制压力调节阀开度,控制氢气进料管线压力稳定可控,保证氢气加料速率处于合理区间,避免进料压力过大导致氢气进料过量;

a 改造前

b 改造后图2 单体进料简要流程

(2) 优化氢气进料控制工艺,设定流量控制阀门开度限制,防止氢气进料速率过快,优化氢气进料控制程序,设定每次进料、排放时间限制,在进行H/E调整时严格控制氢气进料、排放时间,间歇性加入氢气,避免由于色谱读数延迟导致氢气进料、排放过量;

(3) 优化工艺控制参数,根据生产季节及牌号特点严格测算温度变化对氢气进料物质的量的影响,优化H/E控制参数,适当调整进料管线压力阀门,保持氢气系统进料稳定。

4 改造后运行效果

为检验以上隐患问题改造后装置的运行效果,进一步指导生产,对2015年(改造前)、2016年(改造后)同期J-0010二元乙丙橡胶产品中控数据进行统计分析,并各随机选取20组样品进行溶油应用实验,结果见表1。

表1 J-0010样品对比分析数据

由表1可知,2016年产品门尼黏度、乙烯含量正常指标及细化指标的合格率均有不同程度提高,特别是细化指标合格率从约85%提高至95%以上。产品的溶油时间范围从4~9 h缩短至4~6 h,产品均一性更好,说明改造后装置对低门尼黏度二元乙丙橡胶的生产控制能力进一步提高,产品质量稳定性明显改观,优化指标(门尼黏度8~10)合格率提高约10%。

5 结 论

通过催化剂系统改造和氢气进料控制工艺优化,消除了装置的隐患问题,提高了超低门尼黏度J-0010牌号二元乙丙橡胶的生产控制能力,提高了产品质量稳定性,具有巨大的经济及社会效益。

参 考 文 献:

[1] 肖岩,潘国华,邵彦萍,等.用于润滑油改性剂的乙丙共聚物J-0010的研究[J].弹性体,2012,22(4):72-76.

[2] 蔡小平,邹向阳,张红江,等.用于润滑油改性的乙丙共聚物的合成[J].弹性体,2000,10(3):1-4.

[3] 姜晓明.乙丙共聚物黏度指数改进剂的研制[D].北京:北京化工大学,2000,3:8-10.

[4] 卢全.乙丙共聚物润滑油黏度指数改进剂的研制[D].兰州:西北师范大学,2010,5:15-18.

[5] 张红江.低分子量乙丙共聚物催化剂及聚合技术研究[D].北京:北京化工大学,2001,11:37-39.