灰色预测在FAST液压促动器中的应用

肖聚亮,楫 骏,姚永胜,刘 兵,张 建,白志岩

(1. 天津大学机构理论与装备设计教育部重点实验室,天津 300072;2. 天津优瑞纳斯液压机械有限公司,天津 300385)

灰色预测在FAST液压促动器中的应用

肖聚亮1,楫骏1,姚永胜1,刘兵2,张建2,白志岩2

(1. 天津大学机构理论与装备设计教育部重点实验室,天津 300072;2. 天津优瑞纳斯液压机械有限公司,天津 300385)

摘 要:为了满足500,m口径球面射电望远镜(FAST)工程主动反射面索网节点位置和速度控制的要求,对FAST用液压促动器进行了研究,将灰色预测模型应用到传统PID控制中,提出一种新型的步长调整机制,在简化了以往调整机制复杂性、不确定性和耗时性的同时,很好地解决了传统PID控制策略下难以获得理想跟踪精度的问题.通过与传统PID控制策略进行仿真和实验对比,结果表明,变步长灰色预测PID控制策略提高了促动器的速度跟踪精度和位置跟踪精度,速度跟踪误差由0.100,mm/s减小到0.048,mm/s,位置跟踪误差由1.5,mm减小到0.2,mm,可满足FAST工程主动反射面索网节点位置控制精度和响应速度的要求.

关键词:500,m口径球面射电望远镜;液压促动器;灰色预测;步长调整;PID控制;跟踪性能

500,m口径球面射电望远镜(500,m aperture spherical radio telescope,FAST)工程主要由主动反射面系统、馈源支撑系统、测量与控制系统、接收机与终端系统组成,建在中国西南部拥有独特的喀斯特地貌的地区,并将在2016年前完成[1-4].FAST工程要求液压促动器能够在承受外部载荷的情况下自由伸缩,实现主动反射面索网节点位置控制,进行目标位置跟踪.跟踪时位置误差小于0.25,mm,速度误差小于0.05,mm/s[4].但是在调试液压促动器的过程中发现,传统PID控制策略对该液压系统的控制精度低,无法满足工程需要.其原因主要在于液压促动器是一种电液混合控制装置,各主要部件都包含很强的非线性因素,系统的结构参数不明确且时滞性较强,此外液压系统受温度、负载等参数变化的影响较大.

灰色系统理论特别适合处理部分参数未知、信息缺乏、环境参数不明确的系统[5].灰色预测技术已被成功地用于解决许多工程问题,包括机器人的位置控制、具有固有迟滞特性的压电促动器位置控制、非线性液位系统控制和锅炉汽包水位控制[6-9].笔者将灰色预测模型应用到传统PID控制中,提出了一种新型的步长调整机制,不仅避免了通过建立模糊规则改变灰色预测步长的复杂性[10],也避免了通过经验设定步长、变换阈值改变步长的不准确性和耗时性[11].通过建立促动器数学模型,并将变步长灰色预测PID控制策略应用到其速度跟踪和位置跟踪控制过程中,对比分析仿真和实验数据,验证了该策略对FAST促动器控制的有效性.

1 液压促动器工作原理

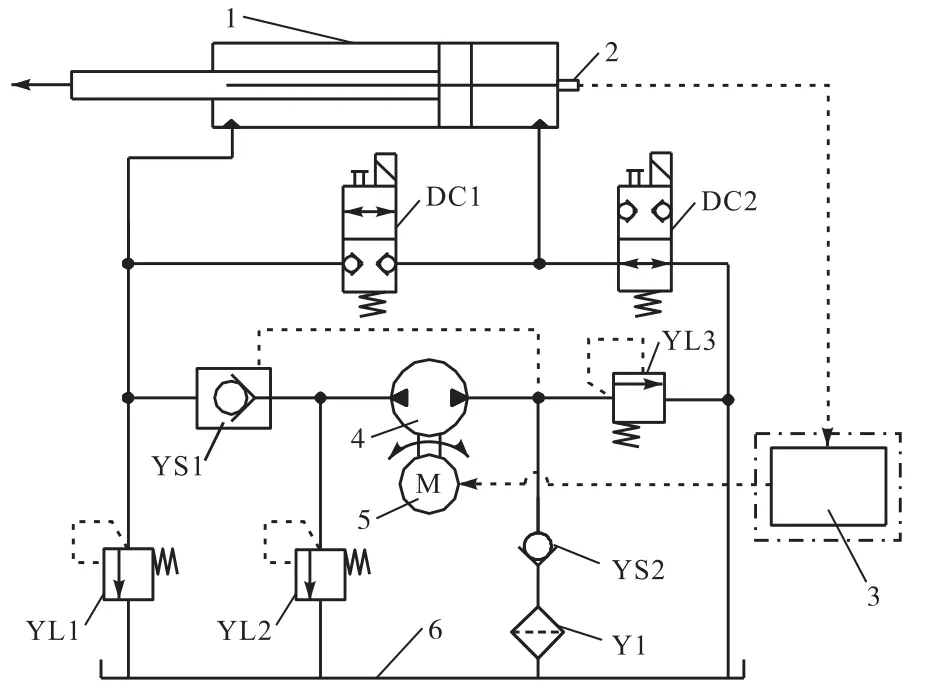

FAST用液压促动器的液压系统采用的是泵控差动液压缸的形式,其自带电器和油源动力,工作原理如图1所示[12-13].正常工作时,活塞杆始终受到拉力作用,传感器将活塞杆的速度或位置信号反馈给控制器,控制器控制步进电机带动齿轮泵工作,形成闭环伺服控制,实现液压缸有杆腔油液的自动修正和补偿.调试状态下,通过电磁阀DC1、DC2通断,可实现液压缸活塞杆无负载差动伸出.

1—非对称液压缸;2—位移传感器;3—控制器;4—双向定量齿轮泵;5—二相混合步进电机;6—液压油箱;DC1,DC2—电磁阀;YS1—液控单向阀;YS2—单向阀;YL1—安全阀;YL2—溢流阀;YL3—背压阀;Y1—过滤器图1 液压促动器原理Fig.1 Schematic diagram of hydraulic actuator

1.1 带载运行(工作状态)

带载情况下,电磁阀DC1和DC2均保持断电状态,促动器无杆腔和油箱接通.由于负载始终为拉力,故当活塞杆伸出时,外部负载是动力;当活塞杆缩回时,外部负载是阻力.

当液压促动器伸出时,电机正转(顺时针),齿轮泵的泵口压力升高,当压力达到背压阀YL3的调定压力时,液控单向阀YS1在控制油的作用下开启.液压油在外负载的作用下从促动器有杆腔经过液控单向阀YS1、齿轮泵、背压阀YL3输送到无杆腔,流速由电机转速控制.由于促动器两腔面积不同,另一部分液压油从油箱补充到无杆腔.

当液压促动器缩回时,电机反转(逆时针),液压油经过齿轮泵和液控单向阀YS1输送到促动器有杆腔,从无杆腔流出的液压油返回到油箱中.

1.2 空载运行(安装和调试状态)

空载情况下,当液压促动器伸出时,电磁阀DC1 和DC2均通电,促动器无杆腔和有杆腔接通,而与油箱断开,此时液压缸为非对称连接状态,电机反转(逆时针),液压泵的供油与液压缸有杆腔的回油合在一起进入无杆腔,实现活塞杆差动输出.

当液压促动器缩回时,电磁阀DC1和DC2均断电,电机仍然反转(逆时针),液压泵向有杆腔供油,无杆腔的液压油返回油箱.与带载运行缩回工作原理相同.

2 数学模型

2.1 非对称液压缸

液压缸原理如图2所示,其中FL为活塞杆受到的拉力,Q1、Q2分别为无杆腔和有杆腔的油液流量,A1、A2分别为无杆腔和有杆腔的有效作用面积,p1、p2分别为无杆腔和有杆腔油液压力,xp为活塞杆的位移.

图2 非对称液压缸原理Fig.2 Schematic diagram of hydraulic differential cylinder

2.1.1 负载-流量方程

考虑液压缸内液压油的压缩性和液压缸的内外泄露,液压缸两腔的流量方程[14]可以写为

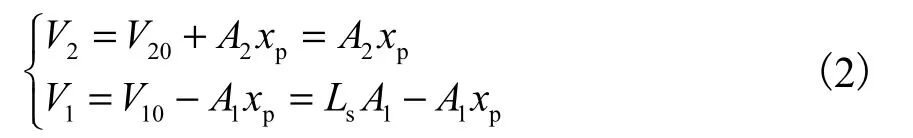

式中:Cip为液压缸内泄露系数;Cep为液压缸外泄露系数;V1为液压缸无杆腔的液体容积;V2为液压缸有杆腔的液体容积;eβ为油液的体积模量.考虑到两腔容积可变,将V1和V2简化为

式中:V10、V20为液压缸两腔初始容积,假设V20= 0;Ls为液压缸的行程.

2.1.2 负载-力平衡方程

对活塞杆进行受力分析,可以得到液压缸的负载动平衡方程为

式中:m′为活塞和负载折算到活塞上的质量;Bp为活塞和负载的黏性阻尼系数.此液压系统中,由于非对称液压缸无杆腔油液压力p1始终为0,Pa,对式(1)和式(3)进行拉氏变换,得到非对称液压缸流量-位移的数学模型,如图3所示,其中,Ve为液压缸等效容积,它随着xp的变化而变化,取中间位置的容积作为Ve的值;Ct为液压缸总的泄露系数为拉普拉斯变换中的复变量.

图3 非对称液压缸的数学模型Fig.3 Mathematical model of hydraulic differential cylinder

2.2 双向定量齿轮泵

齿轮泵正转和反转是对称的两个过程,以正转为例建立数学模型.如图4所示,齿轮泵进油口的流量和压力分别为Q01、p01,出油口的流量和压力分别为Q02、p02,压差为Δp,T为实际输入扭矩,n为泵的转速,Vt为泵的排量.

2.2.1 流量方程

考虑元件内部由高压腔到低压腔的内泄漏、机械部分的阻力损失、泵内可压缩油液的液容效应,泵的实际流量Q等于理论流量减去泄漏流量和压缩性流量,则实际流量为

式中:Zv为内泄漏系数为泵工作腔的液容.

图4 外啮合齿轮泵的原理Fig.4 Schematic diagram of external gear pump

2.2.2 扭矩方程

考虑泵的黏性阻尼、机械摩擦扭矩损失、非稳态时因加速由惯性引起的动态扭矩[15],泵的实际输入扭矩T等于理论扭矩减去损失扭矩和动态扭矩,则实际输入扭矩为

式中Δpp为泵的实际压降.

综上所述,齿轮泵的数学模型如图5所示.

图5 齿轮泵的数学模型Fig.5 Mathematical model of gear pump

2.3 二相混合步进电机

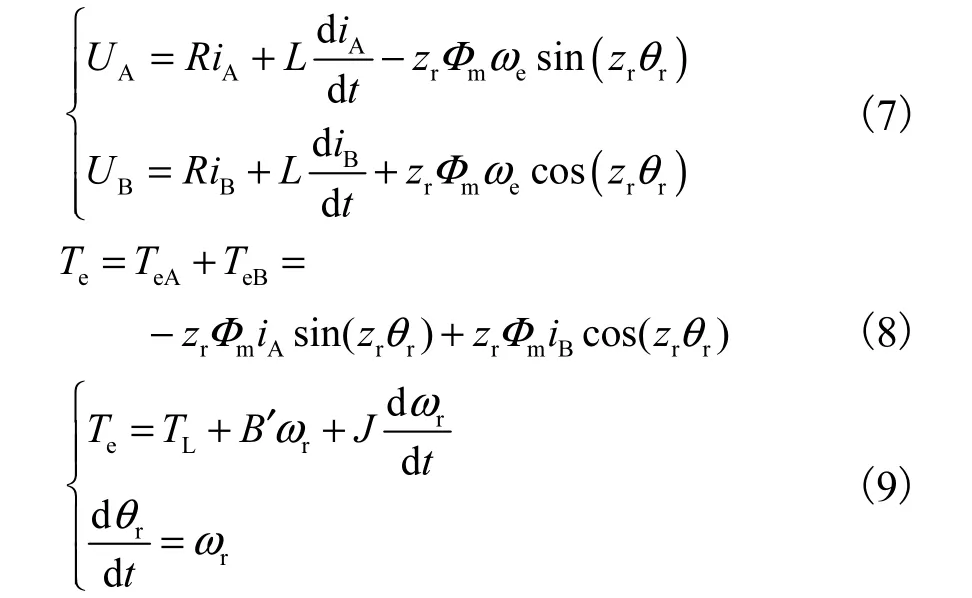

史敬灼等[16]证明了二相混合步进电动机与永磁凸极同步电动机在作用机理上的相似性.FAST液压促动器实际工作时最大速度为2,mm/s,电机转速很低,故不考虑旋转反电动势的影响,参考凸极永磁同步电动机来研究.电压方程、电磁转矩方程和机械运动方程[17]为

式中:UA、UB分别为A轴和B轴的定子电压;iA、iB分别为A轴和B轴的定子电流;R为定子电阻;L 为A轴和B轴的定子电感;zr为转子齿数;Φm为永磁体交链的磁通;θr为转子转过的角度;Te为电磁转矩;TL为负载转矩;J为转子的转动惯量;B′为转子的黏滞摩擦系数;ωr为转子的机械角速度;ωe为转子的电角速度.

联立式(7)~(9),可以得到电机的数学模型,如图6所示,图中:Ke为转矩系数表示电机两相电压到电流的传递函数.

图6 两相混合电机的数学模型Fig.6 Mathematical model of two-phase hybrid stepping motor

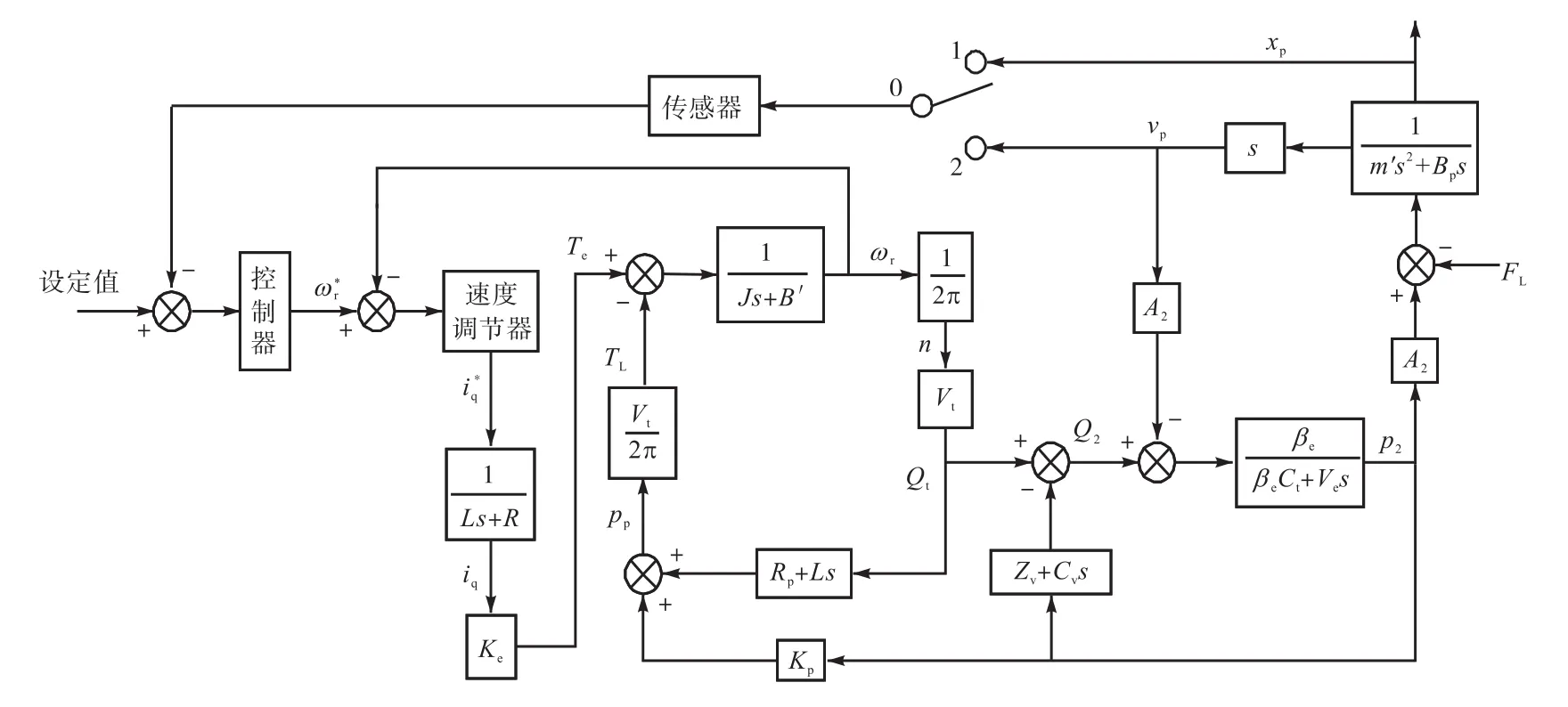

综上所述,将液压缸位移信号或速度信号作为反馈信号返回给系统的输入端,经由控制器控制液压系统,形成闭环控制回路,如图7所示.其中,当开关01接通时,系统进行位置闭环控制;当开关02接通时,进行速度闭环控制.

图7 液压促动器的数学模型Fig.7 Mathematical model of hydraulic actuator

3 变步长灰色预测PID控制

采用等维新息GM(1,1)模型实现数据更新并根据采样时刻t及其前几步系统输出的历史数据预测出系统的下一步输出值,计算预测误差e( t )和预测误差变化率ec( t )作为PID控制器参数Kp、Ki、Kd变化的依据.在灰色预测PID控制器中,预测步长m对控制性能的影响较为显著.为了进一步改善控制器的性能,引入预测步长调整机制,根据系统当前时刻系统的实际误差E( t )和误差变化率Ec( t )动态调整预测步长.变步长灰色预测PID控制器的原理见图8.

图8 变步长灰色预测PID控制原理Fig.8 Schematic diagram of switching grey prediction PID control

3.1 新型步长调整机制

目前,步长调整的方法主要分为两种:一是通过模糊规则制定详细的步长调整方式,需要大量的人工经验和现场测试,耗时耗力;二是根据工程要求,人为地设定步长变换阈值作为步长调整的边界条件,并通过比较t时刻的实际误差与步长变换阈值的大小,对系统上升、下降、平稳3个响应阶段进一步划分(判断是否在设定值附近),此方法虽然避免了模糊规则的制定,但步长变换阈值的确定过程非常复杂,偏大或者偏小都会对响应阶段的进一步划分以及步长的选取产生严重的影响.

因此,笔者考虑将系统预测误差e( t )引入步长调整机制的判别条件中,根据其与系统实际误差E( t )的方向关系,正确判断系统的运行阶段并对步长进行变换.当时,说明系统的波动已经在设定值附近变化,此时为避免超调,预测步长的绝对值应选取较小值;当时,说明系统已经超出设定值很大的范围,实际误差很大,预测步长的绝对值应选取较大值.具体的步长调整策略如表1所示.

3.2 等维新息GM(1,1)模型

设t时刻的采样值为Y(0 )( t ),与前l−1个数据形成序列则等维新息滚动预测算法如式(10)所示,即系统m步的预测输出值

式中参数a和b分别称为发展系数和灰色作用量.工业控制中对实时性要求高,故建立序列的尺寸不宜太大,通常取l=5.

4 仿真分析

4.1 速度闭环控制

图7中的开关02接通,系统进行速度闭环控制.

4.1.1 阶跃信号下的速度响应

在0,s时刻,输入阶跃信号,采用传统的PID控制策略(PID)和变步长灰色预测PID控制策略(SGPID)的速度响应曲线如图9所示.

图9 阶跃响应仿真(Kp=8,Ki=600,Kd=0.5)Fig.9 Step response simulation(Kp=8,Ki=600,Kd=0.5)

分析可知,PID控制策略下的阶跃响应有52.5%,的超调,出现明显的振荡现象;调整时间约5.5,s(允许误差范围取稳态值的±2%).SGPID控制策略虽然延长了上升时间,但只有11.5%,的超调,且消除了系统的振荡,调整时间缩短为4.2,s.

4.1.2 正弦信号下的速度跟踪

对系统输入速度正弦信号,采用PID和SGPID两种控制策略进行仿真分析,结果如图10所示.

图10 速度跟踪仿真结果(Kp=8,Ki=600,Kd=0.5)Fig.10 Velocity tracking simulation results(Kp=8,Ki=600,Kd=0.5)

由图10(b)可知,在速度改变方向时,速度跟踪误差达到最大;当速度达到最大峰值时,误差几乎为零.PID控制策略下的速度跟踪误差在0.08,mm/s左右,不满足FAST工程对速度跟踪时的精度要求.SGPID控制策略能使得速度跟踪误差保持在0.04,mm/s以内,但在前半个周期,速度误差出现小幅波动,而在后半个周期,速度误差较为平稳.

这是由于活塞杆从液压缸中间位置开始运动,此时有杆腔体积为Ve,假设任意时刻有杆腔的流量为则根据功率键合图理论可知有杆腔压力其中C(t)为有杆腔的液容,在前半个周期,xp始终为正;后半个周期,xp始终为负.因此在q(t)变化趋势相同的情况下,前半个周期的压力更大且波动更加频繁,SGPID控制策略将不断预测和调整,故速度会出现波动.

4.2 位置闭环控制

图7中的开关01接通时,进行位置闭环控制.输入位置正弦信号,采用PID和SGPID两种控制策略进行仿真分析,结果如图11所示.由图11(b)可知,PID控制策略下的位置跟踪误差在0.6,mm以内,不满足FAST工程对位置跟踪时的精度要求.SGPID控制策略使得位置跟踪误差减小到0.2,mm以内,大幅提高了跟踪精度.

图11 位置跟踪仿真结果(Kp=350,Ki=12,Kd=0.8)Fig.11 Position tracking simulation results (Kp=350,Ki=12,Kd=0.8)

5 实验验证

图12(a)和12(b)分别为新型液压促动器和其内部的电气控制部分,实验平台如图12(c)所示.选择46号抗磨液压油,负载恒定,大小为拉力75,kN,对比传统PID控制策略和SGPID控制策略对促动器的控制效果.

5.1 速度跟踪实验

将两种控制策略写入控制器,进行速度闭环控制,对促动器的速度跟踪性能进行实验,实验结果如图13所示.

实验结果表明,在传统PID控制下,促动器的速度跟踪误差约为0.100,mm/s,且跟踪过程中出现了非常明显的波动.SGPID控制策略可以将速度误差控制在0.048,mm/s,在跟踪过程中,误差曲线形态平稳.

5.2 位置跟踪实验

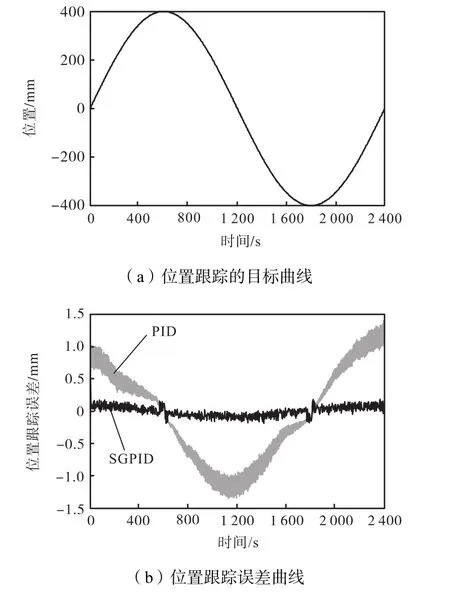

同理,进行位置闭环控制,对促动器的位置跟踪性能进行实验,实验结果如图14所示.

图12 实验设施Fig.12 Experimental facilities

图13 速度跟踪实验结果Fig.13 Velocity tracking experiment results

图14 位置跟踪实验结果Fig.14 Position tracking experiment results

在传统PID控制下,促动器的位置跟踪误差的波动幅值很大,约为1.5,mm,且误差波动剧烈.SGPID控制策略可以将位置误差控制在0.2,mm以内.

6 结论

(1)建立了一种自带动力源、步进电机控制的泵控液压缸数学模型,为该促动器的仿真和实验分析奠定了理论基础.

(2)针对FAST工程液压促动器的特点,将灰色预测模型应用到传统PID控制中,提出一种简单实用的步长调整机制,弥补了以往灰色预测调整机制的缺陷.

(3)无论速度闭环还是位置闭环控制,在相同PID参数条件下,SGPID都能大幅提高系统的控制精度,减小系统的波动,具有很强的实用价值.

参考文献:

[1]Nan R. Five hundred meter aperture spherical radio telescope(FAST)[J]. Science in China,Series G:Physics Astronomy,2006,49(2):129-148.

[2]Nan R,Li D,Jin C,et al. The five-hundred-meter aperture spherical radio telescope(FAST)project[J]. International Journal of Modern Physics D,2011,20(6):989-1024.

[3]Tang X,Shao Z. Trajectory generation and tracking control of a multi-level hybrid support manipulator in FAST[J]. Mechatronics,2013,23(8):1113-1122.

[4]Li D,Nan R,Pan Z. The five-hundred-meter aperture spherical radio telescope project and its early science opportunities[J]. Proceedings of the International Astronomical Union,2012,8(S291):325-330.

[5]邓聚龙. 灰色控制系统[M]. 武汉:华中理工大学出版社,1993. Deng Julong. Grey Control System[M]. Wuhan:Huazhong University of Science and Technology Press,1993(in Chinese).

[6]Kayacan E,Kaynak O. Grey prediction based control of a non-linear liquid level system using PID type fuzzy controller[C]// IEEE International Conference on Mechatronics. Budapest,Hungary,2006:292-296.

[7]Lin J,Chiang H,Lin C C. Tuning PID control parameters for micro-piezo-stage by using grey relational analysis[J]. Expert Systems with Applications,2011,38(11):13924-13932.

[8]Kayacan E,Kaynak O. An adaptive grey PID-type fuzzy controller design for a nonlinear liquid level system[J]. Transactions of the Institute of Measurement and Control,2009,31(1):33-49.

[9]Yu N,Ma W,Su M. Application of adaptive Grey predictor based algorithm to boiler drum level control[J]. Energy Conversion and Management,2006,47(18):2999-3007.

[10]Truong Dinh Quang,Ahn Kyoung Kwan. Force control for hydraulic load simulator using self-tuning grey predictor-fuzzy PID[J]. Mechatronics,2009,19(2):233-246.

[11]肖聚亮,王国栋,阎祥安,等. 变步长灰色预测模糊控制研究与应用[J]. 天津大学学报,2007,40(7):859-863. Xiao Juliang,Wang Guodong,Yan Xiang′an,et al. Switching grey prediction fuzzy control research and its application[J]. Journal of Tianjin University,2007,40(7):859-863(in Chinese).

[12]天津优瑞纳斯液压机械有限公司. 液压促动器:CN,103307059A [P]. 2013-09-18. Tianjin Uranus Hydraulic Machinery Limited Company. Hydraulic Actuator:CN,103307059A[P]. 2013-09-18(in Chinese).

[13]天津大学. 自带动力源的数字泵控差动液压缸:CN,104047912A [P]. 2014-09-17. Tianjin University. Digital Pump Control Differential Cylinder with the Motive Power Integrated:CN,104047912A [P]. 2014-09-17(in Chinese).

[14]Hung Ho Trier,Ahn Kyoung Kwan. A study on the position control of hydraulic cylinder driven by hydraulic transformer using disturbance observer[C]// International Conference on Control,Automation and Systems. Seoul,Korea,2008:2634-2639.

[15]Ivantysynova R. Variable displacement pump will be of great development potential[C]// Internationale Fluidtechnische Kolloquium. Achem,Germany,1998:359-371.

[16]史敬灼,张劲松. 二相混合式步进电动机矢量控制伺服系统[J]. 电机与控制学报,2000,4(3):135-139. Shi Jingzhuo,Zhang Jinsong. A two-phase hybrid stepping motor vector control servo system[J]. Electric Machines and Control,2000,4(3):135-139(in Chinese).

[17]张红娟,权 龙,李 斌. 永磁同步电动机直驱泵控差动缸位置伺服系统性能研究[J]. 中国电机工程学报,2010,30(24):107-112. Zhang Hongjuan,Quan Long,Li Bin. Performance of differential cylinder position servo system controlled by permanent magnet synchronous motor driven pump[J]. Proceedings of the CSEE,2010,30(24):107-112(in Chinese).

(责任编辑:金顺爱)

网络出版时间:2015-03-16. 网络出版地址:http://www.cnki.net/kcms/detail/12.1127.N.20150316.1028.002.html.

Application of Grey Predictor Based Algorithm to Hydraulic Actuator Used in FAST Project

Xiao Juliang1,Ji Jun1,Yao Yongsheng1,Liu Bing2,Zhang Jian2,Bai Zhiyan2

(1.Key Laboratory of Mechanism Theory and Equipment Design of Ministry of Education,Tianjin University,Tianjin 300072,China;2.Tianjin Uranus Hydraulic Machinery Limited Company,Tianjin 300385,China)

Abstract:In order that the cable net node of active reflector has a good performance in speed control and position control which is used in the 500,m aperture spherical radio telescope(FAST)project,a study on hydraulic actuator of the project was conducted.The grey predictor model was applied to the traditional PID control strategy,and a new step adjustment mechanism was presented.The mechanism not only simplifies the complexity,uncertainty and time consumption in the previous adjustment mechanisms,but also solves the problem that it is difficult to obtain the ideal position tracking accuracy by using the conventional PID control strategy.By means of comparing the simulations and experiments between the conventional PID control strategy and the switching grey prediction PID control strategy,the results show that the switching grey prediction PID control strategy improves the velocity tracking accuracy and the position tracking accuracy.The velocity tracking error is reduced from 0.100,mm/s to 0.048,mm/s,while the position tracking error is reduced from 1.5,mm to 0.2,mm,which meets the requirements of the FAST project well.

Keywords:500,m aperture spherical radio telescope(FAST);hydraulic actuator;grey predictor;step adjustment;PID controller;tracking performance

通讯作者:肖聚亮,tianjinxjl@163.com.

作者简介:肖聚亮(1977— ),男,博士,副教授.

基金项目:国家高技术研究发展计划(863计划)资助项目(2009AA044101).

收稿日期:2014-12-30;修回日期:2015-01-19.

DOI:10.11784/tdxbz201412076

中图分类号:TG315.4;TH137

文献标志码:A

文章编号:0493-2137(2016)02-0178-08