数控机床几何误差源的快速辨识方法

田文杰,郭龙真,刘海涛

(1. 天津大学海洋科学与技术学院,天津 300072;2. 天津大学机械工程学院,天津 300072)

数控机床几何误差源的快速辨识方法

田文杰1,郭龙真2,刘海涛2

(1. 天津大学海洋科学与技术学院,天津 300072;2. 天津大学机械工程学院,天津 300072)

摘 要:针对数控机床几何误差源的辨识问题,研究了基于球杆仪测量信息的机床几何误差源快速辨识方法.采用多项式模型描述机床几何误差源,建立了几何误差源与球杆仪杆长误差之间的线性映射模型.提出一种球杆仪空间误差检测轨迹,该测量轨迹使得球杆仪仅需一次安装即可实现大范围的空间测量.基于该轨迹上的误差测量数据,利用岭回归方法辨识出机床几何误差源全集.仿真与实验结果均验证了所提辨识方法的准确性与有效性,基于激光干涉仪测量方法的验证实验表明,球杆仪辨识结果与激光干涉仪测量结果的偏差在2.3,µm以下.

关键词:几何误差;球杆仪;误差辨识;岭回归

几何精度是数控机床的重要性能指标之一,在保证基础制造精度的前提下,误差补偿是提高数控机床几何精度的一种有效手段.误差补偿可以分为3个主要环节:建立机床几何误差源与机床末端刀具相对工件位姿误差之间的映射模型;采用直接测量或误差辨识的方法获取机床几何误差源信息;利用误差模型预估机床工作空间内各点的位姿误差,并通过修正控制系统输入对可控自由度的误差实施补偿.其中误差测量的精度以及辨识方法的精度直接决定了所得几何误差源的准确性,进而影响误差补偿效果.

针对数控机床几何误差源的检测与辨识,国内外学者开展了诸多有益的研究.目前,激光干涉仪是应用最为广泛的机床几何误差检测仪器,具有测量精度高、可实现单轴误差解耦测量等优点,然而其安装调试过程复杂且无法检测各平动轴的滚转角误差[1-2].文献[3-5]将误差测量技术与误差分离技术有机结合起来,提出了基于激光测量原理的“九线法”,该方法能够用最少的测量线数实现机床全部几何误差的辨识.Shen等[6]提出了基于激光测量原理的分步体对角线测量方法,并成功用于机床的精度评价与误差补偿.Aguado等[7]利用激光跟踪仪检测了一台立式加工中心的空间误差,并辨识出机床的所有几何误差源,然而由于激光跟踪仪的测量精度较低,因而补偿后机床的空间精度仅能达到与仪器精度相同的数量级.球杆仪(double ball-bar,DBB)是一种测量精度高、使用简便的测量仪器,通过测量圆轨迹的径向位置偏差获取机床的精度信息,目前主要用于机床精度尤其是动态精度的评价[8].Pahk等[9]利用多项式模型拟合机床误差源,并首先提出利用DBB测量信息辨识各项误差源,然而由于辨识方法的鲁棒性不佳,仅能用低阶多项式拟合误差源,降低了辨识的准确度,进而制约了该方法的应用.

笔者在前人研究的基础上,提出了一种基于DBB测量信息的机床几何误差源快速辨识方法.该方法在机床空间几何误差模型的基础上建立了机床几何误差源与DBB杆长误差的映射模型;在共球面的3条圆弧轨迹上采集DBB杆长误差数据,仅需安装一次DBB即可实现大范围测量,同时避免引入过多的DBB安装误差;利用岭回归方法辨识几何误差参数,有效提高了误差辨识的精确性.

1 机床-DBB系统几何误差模型

本文研究对象为一台卧式加工中心,图1所示为机床结构简图,本文仅研究其3个平动轴的几何误差源辨识问题.本节首先定义机床的几何误差源,而后建立了包含DBB安装误差在内的“机床-DBB”系统误差模型,最后利用多项式函数描述机床几何误差源,得到了多项式系数与DBB杆长误差间的线性映射关系.

图1 卧式加工中心结构示意Fig.1 Schematic diagram of a horizontal machine tool

1.1 机床的几何误差源

机床的几何误差主要指各轴的运动误差以及轴与轴之间的相对位姿误差,又分别被称为非位置独立几何误差源(position-dependent geometric errors,PDGEs)以及位置独立几何误差源(position-independent geometric errors,PIGEs)[10].

PDGEs主要表现为单一运动轴线中运动部件在运动过程中的六维位姿误差.以X轴为例,其6项 PDGEs分别为以及它们的物理意义如图2[11]所示,定义方法与文献[11]一致.所有的PDGEs均为机床坐标的函数.

图2 x轴六维位姿误差示意Fig.2 6D pose error components of x axis

PIGEs通常表现为轴与轴之间的不平行、不垂直或不相交.对于三轴机床而言,PIGEs指3个轴线之间的3项垂直度误差,分别记为εxy、εyz以及εxz.

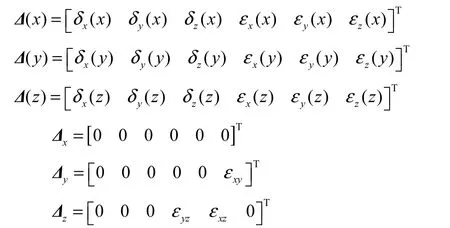

机床的18项PDGEs、3项PIGEs共计21项独立几何误差源见表1.将各轴的PDGEs、PIGEs分别写成旋量形式,有

式中Δ(i )与iΔ(i= x , y , z )分别表示轴i的PDGEs与PIGEs构成的误差向量.

表1 三轴机床的21项几何误差源Tab.1 21 geometric errors of 3-axis machine tools

1.2 机床-DBB系统几何误差建模

DBB的安装方式如图3所示,DBB的两个精密球分别吸附于工作台侧、主轴侧的磁性座上,记两个球的球心分别为点PW和点SP.当机床按照特定轨迹运动时,DBB可以实时检测两球心间距的变化值.

图3 DBB安装方式示意Fig.3 Installation of the DBB instrument

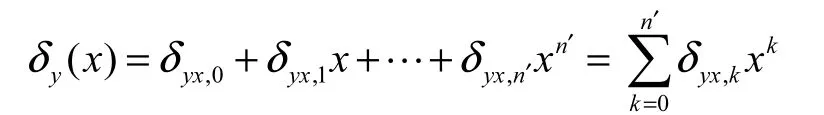

由于DBB检测的是两球心间的相对位置信息,因而需要建立机床末端参考点SP、PW的位置误差模型.依据刚体运动学基本原理,刚体上任意点的运动可用随着参考点的平动和绕参考点的转动来描述,误差的描述也具有类似的性质.同时,基于小误差假设,忽略高阶误差项,则各几何误差源对末端的影响满足线性叠加原则.于是,点SP、PW的位置误差可以分别被表示为式中:ex、ey、ez分别为各轴的PDGEs与PIGEs构成的误差源向量;Ax、Ay、Az分别为各轴几何误差源的误差映射矩阵;I3为3阶单位矩阵;表示点i在坐标系j中的位置向量,如表示点P在系XS0中的位置向量;ˆ表示矢量的反对称矩阵,且可以表示为

如图4所示,当机床-球杆仪系统不存在误差时,有

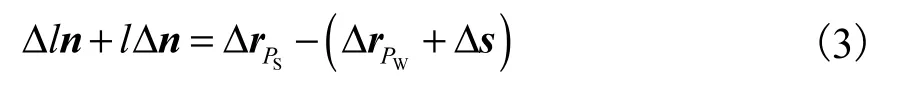

式中:l为DBB杆长;n为由PW指向SP的单位向量.对式(2)两侧作微小摄动,得

将式(1)代入式(4),可以得到任一位形下系统几何误差源与DBB杆长误差之间的线性映射模型为

式中:e为系统几何误差源向量;h为误差映射矩阵.

图4 机床-DBB系统误差示意Fig.4 Errors of the machine-DBB system

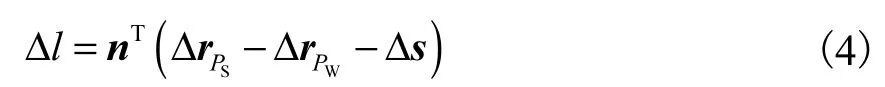

如前文所述,PDGEs是机床坐标的函数,因而可以用以轴线坐标为自变量的多项式函数进行描述.以X轴的y方向直线度误差为例,由于该项误差的数值随着机床X轴的运动而改变,因而可以描述为机床X轴运动坐标的多项式函数,即

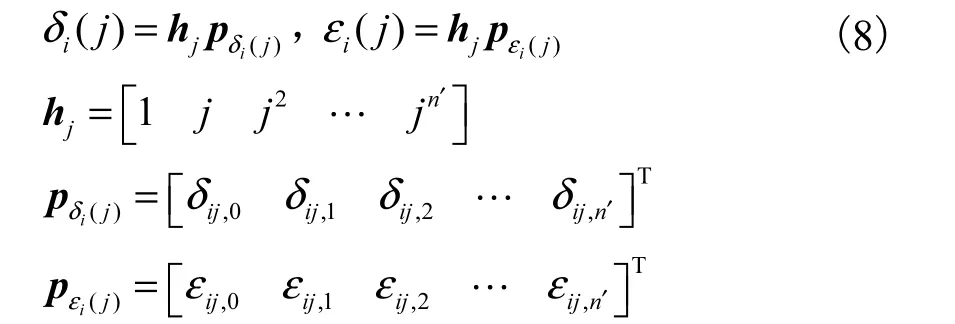

式中:δyx, k为多项式函数第k项系数;n′为多项式阶数.与之类似,机床所有的平动、转动几何误差源可以分别表示为

式中δij, k、εij, k为多项式函数第k项的系数.

将式(6)、式(7)写成矩阵形式,有

将式(8)代入式(5),可以得到系统待辨识误差参数与DBB杆长误差之间的线性映射模型

式中:p为待辨识误差参数向量,包含了系统的6项PIGEs以及18项PDGEs的18(n′+ 1)个多项式系数;映射矩阵,包含了机床结构参数、机床运动位置等信息.

2 误差测量方案及误差辨识方法

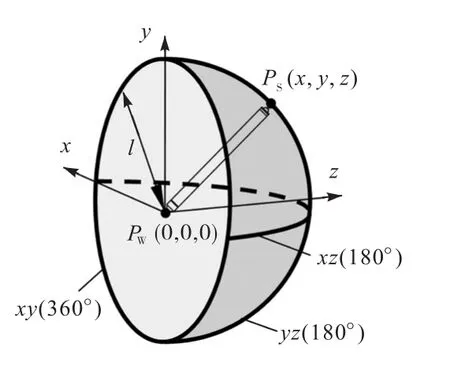

2.1 DBB误差测量方案

本文所采用的测量方案如图5所示,球SP相对于球PW运行3段圆弧轨迹,分别为xy平面内的圆,以及yz平面、xz平面内的半圆,3条轨迹位于半径为l的同一半球面内.之所以选取该测量方案,主要有以下3点考虑:①所有测试过程仅需安装一次DBB,避免了过多地引入安装误差,从而最大限度减小了待辨识误差源数目,同时能够简化测量过程、减少测量时间;②测量轨迹均为两轴联动,不仅易于数控程序的编制,而且避免了三轴联动引起的伺服误差对测量精度的干扰;③该测试方案所对应的测量空间为通过选取适当的测试半径l,以及安装点PW在工作台上的位置,可以涵盖机床的常用工作空间.

图5 DBB测量轨迹示意Fig.5 DBB measurement trajectories

在DBB安装过程中需要让点SP与点PW重合,以确定数控程序的原点,因而在球PW的球心处建立连体坐标系PWxyz (如图5所示),当DBB位于测量轨迹上的任一位置时,记点SP在系PW中的坐标为(x , y , z ),则机床坐标可以通过式(2)唯一确定.为了方便描述问题,后文中出现的坐标均指点SP在系PW中度量的坐标.

2.2 误差辨识方程组

在3条测量轨迹上均匀选取m个测量位置,则由式(9)可以得到误差辨识方程组

误差参数向量p可辨识的条件可以归纳为以下3点:①p中的元素均相互独立;②测量轨迹遍历机床所有可控自由度;③测量位置的数目不小于待辨识误差参数的数目.条件②和③均较易实现,因而这里重点分析条件①是否成立.对误差映射矩阵Hi的列作相关性分析可以看出,有3对误差参数是线性相关的,它们对应的Hi中的系数分别相等(如表2所示),即每个坐标平面内的两项直线度误差的一阶参数分别线性相关.为此,从p中去除3项误差参数以及δzy,1,以保证误差辨识矩阵H满秩.

表2 线性相关的误差参数Tab.2 Linearly dependent error coefficients

经过上述处理,误差参数向量p中共含有(18n′+ 21)项独立误差参数,因而只要在图5所示测量轨迹上均匀选取个测量位置,使得误差辨识矩阵H满秩,理论上即可辨识出p中所有误差参数.

2.3 基于岭估计的误差辨识算法

从式(12)可以看出,辨识值与岭参数α有关,因而如何选择岭参数是岭估计的关键.通过对多种岭参数优选方法的仿真比较,本文采用L曲线法[13]确定岭参数,进而利用式(12)得到误差参数向量的估计值.

为验证该方法的有效性,本文以n′=5的情况为例进行了计算机仿真,仿真过程可简要描述为:①设定一组误差参数p;②利用式(10)得到DBB杆长误差向量的理论值Δl;③在Δl上添加均值为零、标准差为σ的随机数,以模拟测量噪声及DBB测量误差,添加噪声后的Δl记为′;④分别采用最小二乘法与岭估计法辨识系统误差参数,辨识结果分别记为(角标分别表示least square、ridge regression);⑤以和为指标评价两种方法的辨识精度.仿真结果如表3所示.

表3 辨识精度仿真结果Tab.3 Simulation results of identification accuracy

可以看出,随测量噪声的增大,两种方法的辨识精度均有所降低,但最小二乘法的降低速度更快,此外,由于辨识矩阵条件数较大,即辨识矩阵病态,导致最小二乘法的辨识结果完全不可靠,而岭回归方法所得到的辨识结果则较为稳定,从而验证了岭回归方法的有效性与优越性.

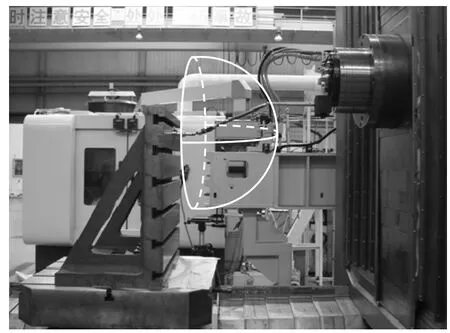

3 实验研究

卧式加工中心以及DBB检测系统如图6所示.机床工作空间为为了使DBB测量范围尽可能覆盖机床的常用工作空间,本文选用杆长为300,mm的DBB开展实验工作.由于本文仅研究数控机床几何误差源的辨识问题,因而为了减小伺服跟随误差以及伺服不匹配对DBB检测数据的干扰,在实验过程中采用较低的进给速度(600,mm/min).

实验前对测量与辨识过程进行计算机仿真.仿真结果表明:随测量点数m的增加,误差辨识精度逐渐提高,但当m≥200时,辨识精度不再有显著提高;当n′=3~5时,随多项式阶数n′的增加,辨识精度显著提高,但当n′≥6时,辨识精度反而有所下降.因而选取m=200、n′=5开展后续实验工作.

图6 卧式加工中心和DBB检测系统Fig.6 Horizontal machine tool and DBB measurement system

实验前对机床预热2,h,使机床基本达到热稳定状态.全部实验均在20±2,℃的恒温车间内开展,实验过程中对环境温度的变化进行记录,温度变化区间为20.7±21.3,℃,故忽略环境温度变化对机床精度的影响是合理的.

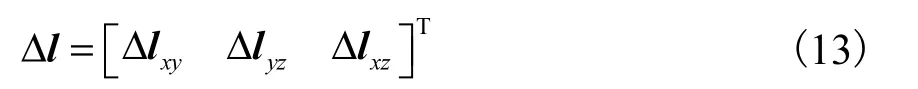

在xy、yz、xz平面内的3条测量轨迹上(图5)分别均匀选取100、50、50个测点,利用DBB对3个坐标平面内的测量轨迹进行检测,每条轨迹顺时针、逆时针方向各检测3次,检测结果如图7所示.对xy平面内的6组测量数据取均值,构成该平面对应的DBB杆长误差向量Δlxy,同理可得到其余两个平面对应的DBB杆长误差向量Δlyz、Δlxz,于是式(10)中Δl可以表示为

图7 3个平面内的DBB检测曲线Fig.7 DBB measurement curve in three planes

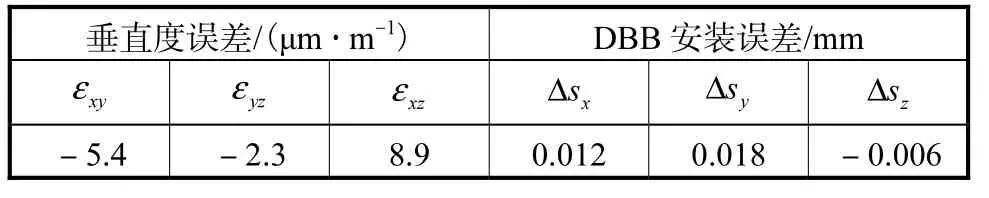

表4 PIGEs辨识结果Tab.4 Identified result of PIGEs

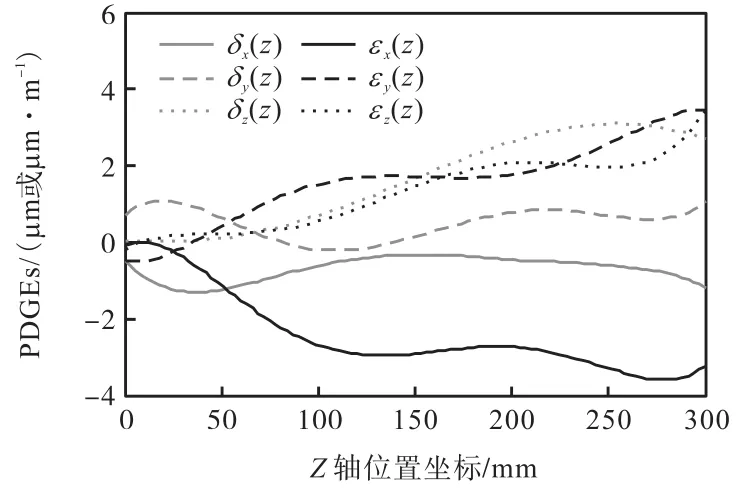

图8 X轴PDGEs辨识结果Fig.8 Identified result of X-axis PDGEs

图9 Y轴PDGEs辨识结果Fig.9 Identified result of Y-axis PDGEs

图10 Z轴PDGEs辨识结果Fig.10 Identified result of Z-axis PDGEs

为验证上述辨识结果的正确性,利用激光干涉仪检测X轴的定位误差、Y向直线度误差以及绕Y轴的转角误差,如图11所示,每个测点均双向测量5次.与此同时利用前述误差辨识结果计算出干涉镜所在位置处的这3项误差的值,将两者进行比较,结果如图12所示.图中3条曲线表示利用DBB辨识结果计算得到的误差值,3组离散点表示激光测量值的均值,数据点上的线段长度的1/2表示测量的标准不确定度,反映了该测点5次测量结果的分散性以及测量值的置信度.

图11 基于激光干涉仪的X轴定位误差测量现场Fig.11 Laser measurement for positioning error of X-axis

图12 PDGEs辨识结果和激光干涉仪测量结果的比较Fig.12 Identified results of PDGEs in comparison with the laser measurement data

从图中可以看出,误差辨识值与测量值的变化趋势基本一致,两者间的偏差均在2.3 µm以下,平均偏差仅为1.2 µm,从而验证了本文所述DBB辨识方法的有效性.

4 结论

(1)采用多项式模型描述机床几何误差源,建立了待辨识误差参数与DBB杆长误差之间的线性映射模型,通过相关性分析剔除线性相关的误差参数,得到辨识矩阵满秩的辨识方程组.

(2)提出基于岭回归的误差参数辨识算法,该方法可有效降低测量噪声对辨识结果的干扰,具有较高的数值稳定性,能够显著提高误差参数的辨识精度.

(3)提出基于DBB的快速误差检测方法,该方法仅需一次安装即可实现空间3条圆弧轨迹的大范围测量,同时可避免向辨识模型中引入过多的安装误差.利用该测量数据辨识出机床的21项几何误差源,并与激光干涉仪检测结果进行对比,结果表明本文所提方法具有较高的准确性,最大辨识误差为2.3 µm.

参考文献:

[1]Ramesh R,Mannan M A,Poo A N. Error compensation in machine tools—a review(Part I):Geometric,cutting-force induced and fixture-dependent errors[J]. International Journal of Machine Tools and Manufacture,2000,40(9):1235-1256.

[2]韩飞飞,赵 继,张 雷,等. 数控机床几何精度综合解析与试验研究[J]. 机械工程学报,2012,48(21):141-148. Han Feifei,Zhao Ji,Zhang Lei,et al. Synthetical analysis and experimental study of the geometric accuracy of CNC machine tools[J]. Journal of Mechanical Engineering,2012,48(21):141-148(in Chinese).

[3]刘又午,刘丽冰,赵小松,等. 数控机床误差补偿技术研究[J]. 中国机械工程,1998,9(12):48-52. Liu Youwu,Liu Libing,Zhao Xiaosong,et al. Research on error compensation technique on NC machine tool[J]. China Mechanical Engineering,1998,9(12):48-52(in Chinese).

[4]朱 嘉,李醒飞,谭文斌,等. 基于激光干涉仪的测量机几何误差检定技术[J]. 机械工程学报,2010,46(10):25-30. Zhu Jia,Li Xingfei,Tan Wenbin,et al. Method of geometric error detection for measuring machine based on laser interferometer[J]. Journal of Mechanical Engineering,2010,46(10):25-30(in Chinese).

[5]田文杰,牛文铁,常文芬,等. 数控机床几何精度溯源方法研究[J]. 机械工程学报,2014,50(7):128-135. Tian Wenjie,Niu Wentie,Chang Wenfen,et al. Research on geometric error tracing of NC machine tools[J]. Journal of Mechanical Engineering,2014, 50(7):128-135(in Chinese).

[6]Shen J H,Zhang H T,Cao H T,et al. Volumetric positioning errors of CNC machining tools and laser sequential step diagonal measurement[J]. Key Engineering Materials,2006,315/316:98-102.

[7]Aguado S,Samper D,Santolaria J,et al. Identification strategy of error parameter in volumetric error compensation of machine tool based on laser tracker measurements[J]. International Journal of Machine Tools and Manufacture,2012,53(1):160-169.

[8]Lee K I,Yang S H. Accuracy evaluation of machine tools by modeling spherical deviation based on double ball-bar measurements[J]. International Journal of Machine Tools and Manufacture,2013,75:46-54.

[9]Pahk H,Kim Y,Moon J. A new technique for volumetric error assessment of CNC machine tools incorporating ball bar measurement and 3D volumetric error model[J]. International Journal of Machine Tools and Manufacture,1997,37(11):1583-1596.

[10]Lee K I,Yang S H. Measurement and verification of position-independent geometric errors of a five-axis machine tool using a double ball-bar[J]. International Journal of Machine Tools and Manufacture,2013,70:45-52.

[11]Tian W,Gao W,Zhang D,et al. A general approach for error modeling of machine tools[J]. International Journal of Machine Tools and Manufacture,2014,79:17-23.

[12]Hoerl A E,Kennard R W. Ridge regression:Biased estimation for nonorthogonal problems[J]. Technometrics,1970,12(1):55-67.

[13]王 彬,高井祥,刘 超,等. L 曲线法在等价权抗差岭估计模型中的应用[J]. 大地测量与地球动力学,2012,32(3):97-101. Wang Bin,Gao Jingxiang,Liu Chao,et al. Application of L-curve method to equivalent weight robust ridge estimaion model[J]. Journal of Geodesy and Geodynamics,2012,32(3):97-101(in Chinese).

(责任编辑:金顺爱)

网络出版时间:2014-09-19. 网络出版地址:http://www.cnki.net/kcms/doi/10.11784/tdxbz201407079.html.

Rapid Identification Method for Geometric Errors of CNC Machine Tools

Tian Wenjie1,Guo Longzhen2,Liu Haitao2

(1. School of Marine Science and Technology,Tianjin Univeristy,Tianjin 300072,China;2. School of Mechanical Engineering,Tianjin University,Tianjin 300072,China)

Abstract:For the identification issues of machine tools' geometric errors,a rapid identification method was proposed using double ball-bar(DBB)system. The polynomial model was used to represent geometric errors,and the linear mapping model between geometric errors and DBB length errors was established. Meanwhile,a measurement scheme which required only one installation of the DBB was applied to perform a large space measurement,and ridge regression method was adopted to identify all of the geometric errors. The results of simulation and experiment verify the feasibility and effectiveness of the proposed identification methods,and the deviations between DBB identification results and laser measurement data are less than 2.3,µm.

Keywords:geometric errors;double ball-bar;error identification;ridge regression

通讯作者:刘海涛,liuhaitao_tju@126.com.

作者简介:田文杰(1986— ),男,博士,讲师,twenjie@tju.edu.cn.

基金项目:国家高技术研究发展计划(863计划)资助项目(2012AA040703);国家自然科学基金重点资助项目(51135008).

收稿日期:2014-07-25;修回日期:2014-09-12.

DOI:10.11784/tdxbz201407079

中图分类号:TP202

文献标志码:A

文章编号:0493-2137(2016)02-0171-07