面向飞机自动钻铆系统的工业机器人精度补偿技术*

曾远帆,田 威,廖文和

(南京航空航天大学机电学院,南京 210016)

曾远帆

博士研究生。主要从事飞机自动钻铆技术、机器人精度补偿技术、机器人离线编程技术等方向的研究,参与国家自然科学基金、工信部04重大专项、中航工业创新基金等若干科研项目,发表SCI论文4篇。

随着我国航空工业的不断进步,四代机、无人机以及大飞机正逐渐成为研发的热点与重点,航空制造技术正迎接新的挑战。面对新型飞机高质量、高精度的技术需求,传统的人工作业渐渐力不从心,研制先进的智能制造装备迫在眉睫。随着“工业4.0”和“中国制造2025”战略的提出,工业机器人作为一种灵活性强、可靠性高的通用设备,正逐渐应用于航空制造领域,其中最具有代表性的是基于工业机器人的自动钻铆系统[1]。

在飞机自动钻铆系统中,工业机器人是主要的运动载体,负责将自动钻铆末端执行器定位至待加工孔位,因此飞机自动钻铆系统的工业机器人在工作时以点位控制为主。飞机部件产品尺寸大、孔位多,对孔的位置精度和法向精度要求较高,为保证机器人编程的效率和精度,机器人的工作任务和定位程序必须通过离线编程系统进行规划和生成,因此离线编程是飞机自动钻铆系统的必要组成部分。而要使离线编程技术能够有效地应用于飞机部件的自动钻铆,必须保证工业机器人具有足够高的绝对定位精度(即机器人实际定位位置与其运动指令位置之间的差异)。由于离线编程是通过指定末端执行器刀尖点(TCP)在加工坐标系中的绝对位置来对机器人进行编程的,因此机器人执行离线程序时的定位精度依赖于机器人的绝对定位精度。现实的问题在于,尽管工业机器人通常具有较高的重复定位精度(即机器人重复执行同一运动指令时定位位置的差异),但是其绝对定位精度是比较低的。重复定位精度达到±0.1mm的机器人,其本体的绝对定位精度往往仅有±2~3mm[2-4];再加上末端执行器到TCP的误差传递,机器人系统的绝对定位精度将进一步降低。一般而言,飞机产品要求孔的位置精度达到±0.5mm,然而目前尚未有重载工业机器人的绝对定位精度能够直接满足这一要求。因此,提高工业机器人的绝对定位精度是飞机自动钻铆系统所必须解决的核心问题之一,也是将工业机器人应用于其他任何领域的关键。

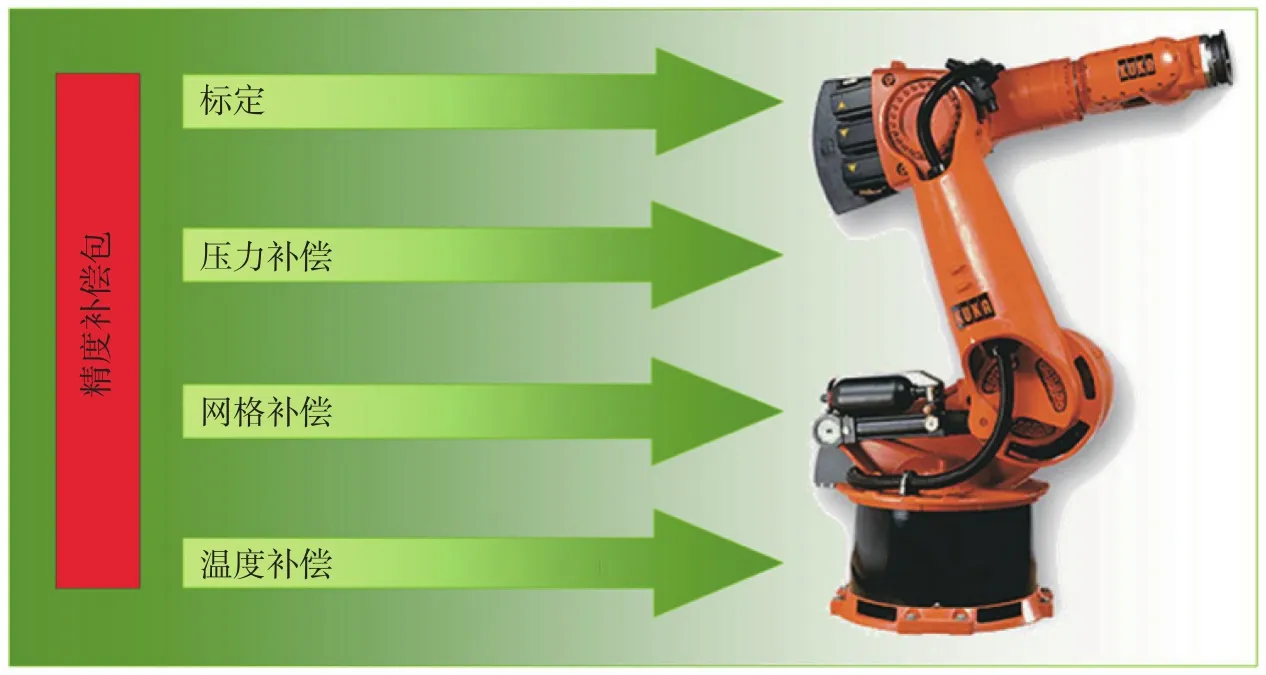

工业机器人的精度补偿技术能够有效解决制造装备自身精度与产品精度要求之间的矛盾。国外飞机制造装备企业,如美国EI(Electroimpact)和德国BRÖETJE公司在其自主研发的机器人自动钻铆设备中使用了精度补偿技术,EI公司采用标定与关节闭环反馈相结合的技术(图1),使该公司的ONCE(ONe-sided Cell End effector)系统定位精度达到±0.25mm[5-6];BRÖETJE公司的RACe(Robot Assembly Cell)系统中采用了“标定—压力补偿—网格补偿—温度补偿”的多手段结合的精度补偿包(图2),使得机器人系统的定位精度达到±0.3mm[7]。国外企业均将精度补偿技术作为机器人自动钻铆系统的核心技术与商业机密,对我国实施技术封锁,因此,自主研发机器人的精度补偿技术,对提高我国航空制造水平具有重要的意义。

图1 ONCE的二级编码器Fig.1 ONCE 2 level encoder

图2 RACe系统的精度补偿包Fig.2 RACe system precision compensation package

机器人的精度补偿技术大致可以分为基于参数标定的精度补偿技术和基于非参数标定的精度补偿技术。本文将从这两个角度对机器人精度补偿技术进行简要介绍。所涉及的各项技术,并不都在飞机自动钻铆系统中获得应用,由于工业机器人精度补偿技术是机器人应用领域的通用技术,下述技术均可在飞机自动钻铆系统中获得借鉴应用,以满足飞机自动钻铆系统的定位精度要求。

机器人运动学参数标定技术

机器人运动学参数标定是提高机器人定位精度的传统方法,主要思想是通过建立机器人运动学参数模型,通过对机器人的实际定位误差进行采样,拟合计算出各项运动学参数误差,并据此修正机器人的运动学模型[8-9]。这项技术一般涉及误差建模、误差采样和参数识别等问题,下文对这3个方面进行简要介绍。

1 机器人运动学参数模型

建立合适的机器人运动学参数模型是进行参数标定的基础。最经典的机器人运动学参数模型是D-H(Denavit-Hartenberg)模型[10],但是D-H模型描述的是机器人相邻连杆之间的理论坐标变换,当机器人相邻两关节轴线相互平行或近似平行时,D-H模型会在关节运动学参数的定义中出现奇异现象,某个微小的参数变化将导致其他参数的剧烈变化,无法满足微小位移假设,因此不能满足机器人运动学标定的需求[11]。

为了解决这一问题,研究人员提出了很多解决方案。Hayati[12-13]对D-H模型进行了改进,提出了MD-H(Modified D-H)模型。该模型在相邻关节之间引入了一个绕Y轴旋转的运动学参数,从而解决了相邻关节平行时的奇异性问题。Stone等[14-15]提出了S模型,该模型重新定义了描述连杆坐标系的建立规则,采用6个参数来描述每个连杆,其中3个表示旋转,3个表示平移。S模型定义的运动学参数在进行参数辨识之后,能够转化为D-H模型参数。Judd[16]提出了一种具有4个参数的“type-two”模型。与D-H模型由2个旋转参数和2个平移参数构成不同的是,“type-two”模型是由3个旋转参数和1个平移参数构成的,其连杆坐标系的构造方法也与D-H参数有所区别。“type-two”模型能够有效解决D-H模型的奇异性问题。Zhuang等[17]认为一个适于机器人标定的运动学模型应该同时具备“完整性”和“参数连续性”,并基于此思想提出了CPC(Complete and Parametrically Continuous)模型。Ibarra和Perreira[18]在D-H模型的基础上,提出使用微分变换矩阵描述机器人末端执行器的微小位移,并将末端执行器的微小位移与机器人各关节的微小运动进行了关联。Kazerounian等[19]和 Mooring[20]均改进了Gupta[21]提出的零位基准模型(Zero reference position model),该模型以各关节零位为基准,使用各关节轴线在零位时的位置与方向来描述机器人的运动,不再将公共法线方向作为连杆参数,从而避免了模型的奇异点。Okamura和Park[22]提出了 POE(Product of Exponentials,指数积)模型,将机器人的运动学模型表示成一系列指数矩阵的乘积,各关节的运动学参数变化平稳,因此不存在D-H模型的奇异性问题。POE模型也可以被视为一种零位基准模型。Chen等[23]提出了局部POE模型,各关节轴通过相应的局部坐标系进行表示。

上述建模方法均能在描述机器人运动学模型的基础上,有效解决D-H模型在相邻平行关节处的奇异性,但从应用角度看,MD-H仅仅在D-H模型基础上增加了一个参数,保留了D-H模型的连杆坐标系的建立方法,与其他方法相比,MD-H模型容易实现且通用性强,因此MD-H模型在机器人运动学参数标定技术中获得了最为广泛的应用[24-26]。因此,对于飞机自动钻铆系统,可以采用MD-H模型建立机器人的运动学参数模型。

2 测量与采样点规划

测量用于获取工业机器人实际定位误差,是机器人运动学标定过程中最繁琐和最耗时的步骤。测量获得的数据将作为参数识别的原始数据,因此测量的精度将直接影响标定的精度。当前,对于机器人定位精度的测量所使用的主要测量工具有零点标定工具、球杆仪、经纬仪、坐标测量机和激光跟踪仪等。其中,激光跟踪仪能够对空间运动目标进行跟踪并实时测量目标的空间三维坐标,具有高精度、实时跟踪测量、安装快捷、操作简便等特点。由于飞机产品尺寸大,所需要的工业机器人的运动范围也相应较大,因此,激光跟踪仪作为误差测量的工具,在机器人精度补偿技术中的应用较为广泛。另外,视觉测量系统也在机器人精度补偿中得到应用,Schneider等[27]使用ATIR(Adaptive Tracking System for Industrial Robots)视觉测量系统对工业机器人的轨迹误差进行实时测量;Mei等[28]在飞机自动钻铆系统中使用2D视觉系统对定位误差进行检测及补偿。

在机器人定位误差的测量过程中,采样点的选取尤为关键。选择合适的采样点不仅能够提高采样的效率,还能在一定程度上提高精度补偿的效果。研究者提出了一些确定最优采样点的方法。Borm和Menq[29]将机器人雅可比矩阵的奇异值之积定义为可观测度(Observability),并提出为了最小化参数识别中的噪声,最优采样点集合应该是能够使运动学模型中误差参数的可观测度最大的一组机器人位姿;同时,通过对RM-501型机器人进行试验验证,指出为提升最终的标定精度,与其增加采样点的数量,不如选择误差参数可观测度最大的最优采样点。随后,研究者根据不同的标准,定义了不同的可观测度。Driels和Pathre[30]将机器人雅可比矩阵的条件数的倒数定义为可观测度。Nahvi和Hollerbach[31]通过分析发现机器人雅可比矩阵的最小的奇异值对位姿误差影响最大,因此将该奇异值作为可观测度。另外,Nahvi和Hollerbach[31]还在文中提出了噪声放大指数(noise amplification index)作为可观测度,即机器人雅可比矩阵条件数的倒数与最小奇异值的乘积。Sun和Hollerbach[32]提出了第五种可观测度,即机器人雅可比矩阵各奇异值倒数和的倒数。Joubair和Bonev[33]对上述5种可观测度在机器人标定中的效果进行了试验验证与比较分析,发现在测量噪声较小时,5种可观测度均能获得较好的标定结果,但在测量噪声较大时,5种可观测度的标定结果差异较大,其中Borm和Menq提出的可观测度能够获得最佳的标定精度。

根据可观测度指标进行采样点规划的方法,主要是通过迭代寻优的方式,在一个候选采样点集合中搜索出一组可观测度值最大的采样点集合,将该集合作为最优采样点集合。由于可观测度指标评价的是运动学参数误差在机器人最终误差中所占的比重,因此上述可观测度指标均只能适用于基于参数标定的精度补偿技术。

3 参数识别

运动学参数识别的目的是确定运动学模型中各参数误差值的最优估计,即求出一组参数误差的估计值,使得识别后的误差模型求出的采样点误差与实际误差的差别最小。该问题是一个典型的非线性回归问题。

最小二乘法是解决运动学参数识别问题的经典方法。直接使用最小二乘法,能够快速收敛,计算量较小,但是识别误差较大,尤其当雅可比矩阵接近奇异时,数值计算将产生较大的误差甚至错误的结果。因此大多数研究者采用迭代的方法进行最小二乘法求解[34-35]。Zak等[36]使用了加权最小二乘法对机器人运动学参数进行了识别,算法中的加权系数是通过统计的方式得到的。Gong等[37]使用最小二乘法对6自由度机器人的综合误差模型进行了参数识别,得到了机器人的几何误差、柔性误差和热误差。

研究者对最小二乘法进行了许多改进,其中在机器人运动学标定领域应用较为广泛的是LM(Levenberg-Marquardt)算法[38]。LM算法能借由执行时修改参数达到结合高斯-牛顿算法以及梯度下降法的优点,并对两者的不足进行了改善(比如高斯-牛顿算法的逆矩阵不存在或是初始值离局部极小值太远)。Motta等[39]采用LM算法识别了IRB 2400型工业机器人的参数误差。Ginani[40]用LM算法对IRB 2000型机器人进行了运动学误差识别。Lightcap[41]等采用LM算法对Mitsubishi PA10-6CE机器人的运动学几何参数和关节柔性参数进行了识别。除此之外,极大似然估计法和模拟退火法也在机器人运动学参数识别中得到了一定的运用。Renders等[42]采用极大似然估计法对机器人的运动学参数进行了识别,计算过程较为简单,但这种方法缺乏全局精度。Horning[43]分别采用梯度下降法、Monte-Carlo法、模拟退火法和圆心测量法识别了机器人的运动学参数误差,并对4种方法进行了比较。

扩展卡尔曼滤波器(Extended Kalman Filter,EKF)也是解决机器人运动学参数识别问题的常用方法之一。扩展卡尔曼滤波器是卡尔曼滤波理论在非线性问题中的推广,它将非线性函数的Taylor展开式进行一阶线性化截断,忽略其余高阶项,从而将非线性问题转化为线性问题,使卡尔曼线性滤波算法能够应用于非线性系统中。Park等[44]使用扩展卡尔曼滤波对机器人运动学参数进行了识别,并分别对7自由度机器人和4自由度机器人进行了仿真和试验。Omodei等[45]分别使用了非线性优化、线性迭代和扩展卡尔曼滤波对5自由度PUMA机器人进行了参数识别,通过对比发现扩展卡尔曼滤波能够在保证足够精度的情况下获得更高的效率,同时能够求出参数误差的不确定度等额外信息。

基于非参数标定的精度补偿技术

机器人运动学标定技术虽然能够有效识别和补偿机器人的运动学误差,但机器人的运动学误差占机器人全部定位误差的 80%~90%[16,42,46-47],仍有一些非几何误差不能被识别。为此,研究人员提出了若干基于非参数标定的精度补偿技术,并不关注机器人具体的运动学参数模型,而是将机器人与其附属设备作为一个“黑箱”,只关注机器人各关节输入与最终的定位误差,建立这两者之间的关系模型,以估计目标点的定位误差。飞机自动钻铆系统精度的高低,最终体现在其所制的孔的位置精度,因此可以将基于非参数标定的精度补偿技术应用于飞机自动钻铆系统,识别工业机器人定位指令与最终定位精度之间的关系,进而补偿定位误差。

人工神经网络是一种模仿生物神经网络(动物的中枢神经系统,特别是大脑)的结构和功能的数学模型或计算模型,能够有效解决非线性回归问题,在机器人精度补偿领域获得了大量的应用。使用采样点的误差数据训练得到的人工神经网络,能够直接识别待补偿点的位姿误差。在补偿时,以机器人待补偿点位姿的名义值作为输入,通过人工神经网络输出待补偿点位姿的估计值,并以此为依据获得补偿量,能够对机器人进行精度补偿。Takanashi[48]使用神经网络对一台6自由度工业机器人进行了误差补偿,使绝对定位误差减少了三分之一。Wang等[49-50]使用前馈神经网络对机器人的误差表面进行了建模,并与双线性插补方法进行了比较,试验结果表明神经网络方法比传统数值分析方法更优。

除了人工神经网络外,Zhu等[51]提出了基于双线性插值的精度补偿方法并应用于飞机自动钻铆系统,利用工业相机等数字化测量手段,获取机器人末端的实际定位误差,对孔位按照边界顶点偏移量进行线性插值补偿。周炜等[4,52]利用机器人在相邻位姿定位点的绝对定位误差矢量之间存在的相似性,提出基于空间插值的工业机器人精度补偿方法,并基于统计规律与给定的精度要求,提出了最优网格步长的概念及其确定方法[53]。Zeng等[54-55]对工业机器人的定位误差相似性进行了定性和定量的分析,并提出了机器人定位误差的线性无偏最优估计方法,获得了较好的补偿效果。上述两种方法均已在飞机翼面类部件的自动钻铆系统中得到工程应用,能够将机器人的定位精度提高至0.4mm以内。赵俊伟等[56]通过测量得到机器人空间几何误差网格,建立了空间误差数据库,该方法将机器人视为一个黑箱结构,采用空间插值的方法直接进行误差补偿。

上述基于非参数标定的精度补偿技术的优点在于不依赖特定的机器人运动学模型,能够对机器人的综合误差进行识别和补偿,具有较高的通用性,在机器人运动学参数不易修改时,如机器人控制系统不开放时,能够作为参数标定方法的替代方法。缺点在于,为保证补偿后的机器人的定位精度,需要大量的测量数据。

除上述开环控制的精度补偿技术以外,研究人员还提出了若干基于实时反馈的非参数标定技术。Devlieg和Szallay[5-6]在机器人运动学标定的基础上,为进一步提高机器人的定位精度,在各关节轴加装了二级编码器,使得各轴在局部形成闭环控制,通过对各轴转角的高精度控制,将机器人的定位精度提高到 mm。曲巍崴等[57]通过使用激光跟踪仪实时测量机器人末端执行器的实际位姿,通过与理论位姿的匹配计算进行闭环反馈补偿,将机器人的定位精度提高至0.1mm以内。Lehmann等[58]采用自适应光学跟踪系统ATIR对机器人末端执行器的位姿进行实时检测,并进行闭环反馈补偿。

基于实时反馈的精度补偿技术原理较为简单,能够大幅提高机器人的绝对定位精度,补偿的效果与检测设备的精度有关,理论上能够使机器人的绝对定位精度达到检测设备的分辨率。但是该方法使得检测设备的在线时间大大增加,成本较高,同时对产品的开敞性要求较高,否则容易发生断光等中断测量的现象。

结束语

精度是衡量机器人自动钻铆系统性能的重要指标,直接决定了自动钻铆系统能否加工出合格的飞机产品。本文介绍的部分精度补偿技术,已经在国内的飞机自动钻铆系统中获得了工程应用,但我国仍处于自主研发机器人精度补偿技术的初级阶段,与国外先进企业对比还存在明显的差距。因此,积极自主研发机器人的精度补偿技术,对我国航空制造技术的发展具有重要的意义。

[1] 冯华山,秦现生,王润孝,航空航天制造领域工业机器人发展趋势[J],航空制造技术,2013(19):32-37.

FENG Huashan,QIN Xiansheng,WANG Runxiao,Developing trend of industrial robot in aerospace manufacturing industry[J].Aeronautical Manufacturing Technology,2013(19):32-37.

[2] MOORING B W,ROTH Z S,DRIELS M R,Fundamentals of manipulator calibration[M].New York: Wiley-Interscience,1991.

[3] OLSSON T,HAAGE M,KIHLMAN H,et al,Cost-efficient drilling using industrial robots with high-bandwidth force feedback[J],Robotics and Computer-Integrated Manufacturing,2010,26(1):24-38.

[4] 周炜,廖文和,田威,等,面向飞机自动化装配的机器人空间网格精度补偿方法研究[J],中国机械工程,2012,23(19):2306-2311.

ZHOU Wei ,LIAO Wenhe ,TIAN Wei,et al.Robot accuracy compensation method of spatial grid for aircraft automatic assembly [J],China Mechanical Engineering,2012,23(19):2306-2311.

[5] DEVLIEG R,SZALLAY T,Applied accurate robotic drilling for aircraft fuselage[J].SAE International Journal of Aerospace,2010,3(1):180-186.

[6] DEVLIEG R,SZALLAY T,Improved accuracy of unguided articulated robots[J].SAE International Journal of Aerospace,2010,2(1):40-45.

[7] MEHLENHOFF T,BLOEDORN C.Solution for automated drilling in composite structures with a standard articulating robot system[R].

[8] ELATTA A,GEN L P,ZHI F L,et al.An overview of robot calibration[J],Information Technology Journal,2004,3(1):74-78.

[9] 王东署,工业机器人标定技术研究[D],沈阳: 东北大学,2006.

WANG Dongshu.Research on calibration technology of industrial robot[D].Shenyang:Northeastern University,2006.

[10] DENAVIT J,A kinematic notation for lower-pair mechanisms based on matrices.[J],Journal of Applied Mechanics,1955,22:215-221.

[11] ROTH Z S,MOORING B,RAVANI B.An overview of robot calibration[J],Robotics and Automation,1987,3(5):377-385.

[12] HAYATI S A,Robot arm geometric link parameter estimation[J],IEEE,1983,22:1477-1483.

[13] HAYATI S,MIRMIRANI M.Improving the absolute positioning accuracy of robot manipulators[J],Journal of Robotic Systems,1985,2(4):397-413.

[14] STONE H W,SANDERSON A C.Statistical performance evaluation of the S-model arm signature identification technique[C]//Proceedings of the 1988 IEEE International Conference on,Robotics and Automation,1988.IEEE,1988,2:939-946.

[15] STONE H W,SANDERSON A C,A prototype arm signature identification system[J].IEEE,1987,4:175-182.

[16] JUDD R P,KNASINSKI A B,A technique to calibrate industrial robots with experimental verification[J],Robotics and Automation,1990,6(1):20-30.

[17] ZHUANG H,ROTH Z S,HAMANO F,A complete and parametrically continuous kinematic model for robot manipulators[J].Robotics and Automation,1992,8(4):451-463.

[18] IBARRA R,PERREIRA N.Determination of linkage parameter and pair variable errors in open chain kinematic linkages using a minimal set of pose measurement data[J].Journal of Mechanical Design,1986,108(2):159-166.

[19] KAZEROUNIAN K,QIAN G Z.Kinematic calibration of robotic manipulators[J].Journal of Mechanical Design,1989,111(4):482-487.

[20] MOORING B,TANG G,An improved method for identifying the kinematic parameters in a six axis robot[C]//Proceedings of the ASME International Conference on Computers in Engineering,Nevada: ASME,1984:79-84.

[21] GUPTA K,Kinematic analysis of manipulators using the zero reference position description[J],The International Journal of Robotics Research,1986,5(2):5-13.

[22] OKAMURA K,PARK F,Kinematic calibration using the product of exponentials formula[J],Robotica,1996,14(4):415-421.

[23] CHEN I M,YANG G,TAN C T,et al,Local POE model for robot kinematic calibration[J],Mechanism and Machine Theory,2001,36(11):1215-1239.

[24] ALICI G,SHIRINZADEH B,A systematic technique to estimate positioning errors for robot accuracy improvement using laser interferometry based sensing[J],Mechanism and Machine Theory,2005,40(8):879-906.

[25] NUBIOLA A,BONEV I A,Absolute calibration of an ABB IRB 1600 robot using a laser tracker[J],Robotics and Computer-Integrated Manufacturing,2013,29(1):236-245.

[26] VEITSCHEGGER W,WU C H,A method for calibrating and compensating robot kinematic errors[J],IEEE,1987,4:39-44.

[27] SCHNEIDER U,DRUST M,ANSALONI M,et al,Improving robotic machining accuracy through experimental error investigation and modular compensation[J],The International Journal of Advanced Manufacturing Technology,2014:1-13.

[28] MEI B,ZHU W,YUAN K,et al.Robot base frame calibration with a 2D vision system for mobile robotic drilling[J],The International Journal of Advanced Manufacturing Technology,2015,80(9-12):1903-1917.

[29] BORM J H,MENQ C H.Determination of optimal measurement configurations for robot calibration based on observability measure[J],The International Journal of Robotics Research,1991,10(1):51-63.

[30] DRIELS M R,PATHRE U S.Significance of observation strategy on the design of robot calibration experiments[J],Journal of Robotic Systems,1990,7(2):197-223.

[31] NAHVI A,HOLLERBACH J M,The noise amplification index for optimal pose selection in robot calibration[J],IEEE International Conference on Robotics Automation,1996,1:647-654.

[32] SUN Y,HOLLERBACH J M,Observability index selection for robot calibration[J],IEEE,2008,13: 831-836.

[33] JOUBAIR A,BONEV I A.Comparison of the efficiency of five observability indices for robot calibration[J],Mechanism and Machine Theory,2013,70:254-265.

[34] VEITSCHEGGER W K,WU C H.Robot calibration and compensation[J],Robotics and Automation,1988,4(6):643-656.

[35] KIM D H,COOK K H,OH J H.Identification and compensation of a robot kinematic parameter for positioning accuracyimprovement[J],Robotica,1991,9:99-105.

[36] ZAK G,BENHABIB B,FENTON R,et al,Application of the weighted least squares parameter estimation method to the robot calibration[J],Journal of Mechanical Design,1994,116(3):890-893.

[37] GONG C,YUAN J,NI J.Nongeometric error identification and compensation for robotic system by inverse calibration[J],International Journal of Machine Tools and Manufacture,2000,40(14):2119-2137.

[38] MARQUARDT D W,An algorithm for least-squares estimation of nonlinear parameters[J],Journal of the Society for Industrial& Applied Mathematics,1963,11(2):431-441.

[39] MOTTA J M S,DE CARVALHO G C,MCMASTER R,Robot calibration using a 3D vision-based measurement system with a single camera[J],Robotics and Computer-Integrated Manufacturing,2001,17(6):487-497.

[40] GINANI L S,MOTTA J M S.Theoretical and practical aspects of robot calibration with experimental verification[J].Journal of the Brazilian Society of Mechanical Sciences and Engineering,2011,33(1):15-21.

[41] LIGHTCAP C,HAMNER S,SCHMITZ T,et al,Improved positioning accuracy of the PA10-6CE robot with geometric and flexibility calibration[J],IEEE Transactions on Robotics,2008,24(2):452-456.

[42] RENDERS J M,ROSSIGNOL E,BECQUET M,et al,Kinematic calibration and geometrical parameter identification for robots[J].Robotics and Automation,1991,7(6):721-732.

[43] HORNING R J,A comparison of identification techniques for robot calibration[D].Cleveland: Case Western Reserve University,1998.

[44] PARK I W,LEE B J,CHO S H,et al,Laser-based kinematic calibration of robot manipulator using differential kinematics[J].Mechatronics,2012,17(6):1059-1067.

[45] OMODEI A,LEGNANI G,ADAMINI R,Calibration of a measuring robot: Experimental results on a 5 DOF structure[J],Journal of Robotic Systems,2001,18(5):237-250.

[46] SHIAKOLAS P,CONRAD K,YIH T,On the accuracy,repeatability,and degree of influence of kinematics parameters for industrial robots[J],International Journal of Modelling and Simulation,2002,22(4):245-254.

[47] 刘振宇,制约机器人向先进制造系统集成若干问题研究[D],沈阳: 中国科学院沈阳自动化研究所,2002.

LIU Zhenyu.Research on the problem of the control of the robot to the advanced manufacturing system[D],Shenyang: Shenyang Institute of automation,Chinese Academy of Sciences,2002.

[48] TAKANASHI N,6 DOF manipulators absolute positioning accuracy improvement using a neural-network[C],IEEE International Workshop on Intelligent Robots & Sstems 90 Towards A New Fnntier of Applications,1990,2:635-640.

[49] WANG D,BAI Y,ZHAO J,Robot manipulator calibration using neural network and a camera-based measurement system[J].Transactions of the Institute of Measurement and Control,2010.

[50] WANG D,BAI Y,Improving position accuracy of robot manipulators using neural networks[J],IEEE Instrumentation and Measurement Technology Conference,2005,2:1524-1526.

[51] ZHU W,MEI B,YAN G,et al.Measurement error analysis and accuracy enhancement of 2D vision system for robotic drilling[J],Robotics and Computer-Integrated Manufacturing,2014,30(2):160-171.

[52] 周炜,廖文和,田威,基于空间插值的工业机器人精度补偿方法理论与试验[J].机械工程学报,2013,49(3):42-48.

ZHOU Wei,LIAO Wenhe ,TIAN Wei.Theory and experiment of industrial robot accuracy compensation method based on spatial interpolation[J],Journal of Mechanical Engineering,2013,49(3):42-48.

[53] 周炜,飞机自动化装配工业机器人精度补偿方法与实验研究[D],南京: 南京航空航天大学,2012.

ZHOU Wei,Precision compensation method and experimental study of industrial robot for aircraft automatic assembly [D],Nanjing: Nanjing University of Aeronautics & Astronautics,2012.

[54] ZENG Y,TIAN W,LI D,et al,An error-similarity-based robot positional accuracy improvement method for a robotic drilling and riveting system[J],The International Journal of Advanced Manufacturing Technology,2016:1-11.

[55] ZENG Y,TIAN W,LIAO W.Positional error similarity analysis for error compensation of industrial robots[J],Robotics and Computer-Integrated Manufacturing,2016,42:113-120.

[56] 赵俊伟,代军,基于数据库查询的工业机器人误差补偿方法研究[J],机床与液压,2008,36(11):15-17.

ZHAO Junwei,DAI Jun,Research on error compensation method of industrial robot based on database query [J],Machine Tools and Hydraulic,2008,36(11):15-17.

[57] 曲巍崴,董辉跃,柯映林,机器人辅助飞机装配制孔中位姿精度补偿技术[J].航空学报,2011,32(10):1951-1960.

QU Weiwei,DONG Huiyue,KE Yinglin.Pose accuracy compensation technology in robot-aided aircraft assembly drilling process[J].Acta Aeronautica et Astronautica Sinica,2011,32(10):1951-1960.

[58] LEHMANN C,PELLICCIARI M,DRUST M,et al,Machining with industrial robots: the COMET project approach[M]//Robotics in Smart Manufacturing,Portugal: Springer,2013:27-36.