大型笼式多层架体的焊接裂纹及变形控制

彭昌永 周定果 狄欧

摘要: 针对大型笼式多层架体分析了结构特点、质量控制要点、焊接工艺难点,进行了焊接工艺方案研究,选择了合适的焊接材料、工艺参数、焊接顺序,通过过程监测,实时调整顺序,生产实践证明,控制住了大厚度复杂结构件的焊接裂纹,有效地控制了焊接变形,满足了大型架体的高精度要求。

关键词: 大型笼式多层架体;焊接裂纹;焊接变形

中图分类号: TG-457.11

Abstract: The structure, welding difficulties, quality control points of big cage multilayer shelf were analyzed. Then the welding consumables,parameters and sequence were appropriately selected. The problems were solved by adapting effective measures. In result, the weld crack and welding deformation were effectively controlled, and the precision of production are satisfying.

Key words: big cage multilayer shelf; weld crack;welding deformation

0 前言

针对某大型笼式多层架体,分析了焊接结构特点、焊接工艺技术难点、主要控制要素,进行了焊接工艺研究,采取了有效措施,经过精心的焊接施工,以及焊接过程中的一些合理调整,成功地完成了四段大型笼式多层架体的装配焊接,经过后续的装配、使用验证,表明整个大型笼式多层架体的焊接质量、精度指标满足使用功能要求。

1 架体结构分析

大型笼式多层架体结构,主体材料为Q345,属低合金高强度钢。Q345钢焊接性较好,但是大型笼式多层架体的结构形式复杂,焊接结构厚度尺寸大,拘束度大,焊缝位置数量多,焊接应力复杂,容易产生裂纹[1-6]。

架体精度要求较高,要求各隔板的平行度误差≤1 mm,同轴度误差≤2 mm,在现有的所有焊接方法中,只有焊条电弧焊具有操作位置可达性,而焊条电弧焊方法本身的精密性较差,焊接变形的控制有较高的难度。

2 焊接工艺

2.1 焊接工艺试验

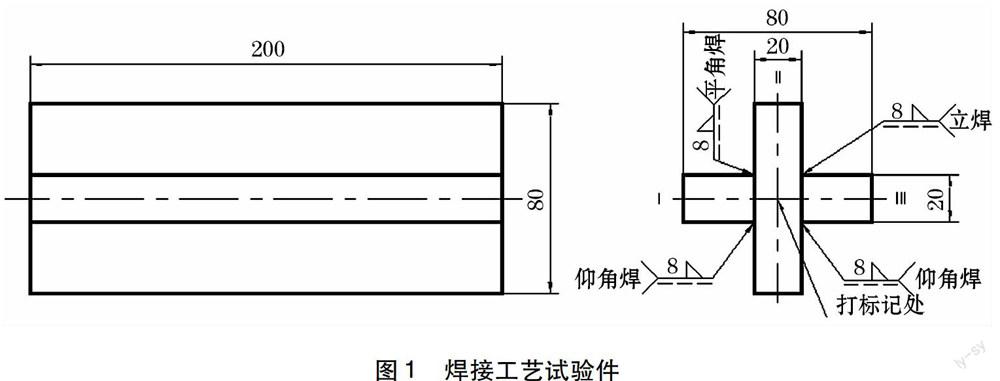

针对产品的具体焊接结构、焊接位置,在焊前进行了焊接工艺试验,如图1所示。

要求按图规定的操作工位进行施焊,成形美观,焊缝尺寸、焊缝外观质量达标。要求焊接过程中细心操作,严格过程控制和检查,若有气孔、裂纹等缺欠应及时打磨清除。内部质量按GB 3323—2005《金属熔化焊焊接接头射线照相》的Ⅱ级焊缝要求进行控制。按图示位置打标记,以标识操作者、焊接工位。

经过工艺试验件的练习,达到图样的焊缝尺寸及外观要求:①焊缝最大宽度与最小宽度之差,在任意50 mm焊缝长度范围内不大于3 mm,整个长度范围内不大于4 mm;②焊缝边沿直线度在300 mm范围内不大于2 mm;③焊缝表面凸凹,在焊缝任意25 mm内,不大于2 mm;④ 焊脚尺寸8 mm;⑤磁粉探伤达到JB4730—94《压力容器无损检测》的I级要求。

2.2 焊前准备

(1)调试焊接规范,要求四台焊机的工艺基本一致。

(2)严格清洗工件和烘干焊条,减少焊缝中氢的含量,降低裂纹敏感性。

(3)用棉纱或白布蘸少量丙酮擦洗待焊处,去除油污、杂质。

(4)检查各隔板与上、下钢梁间是否贴合紧密,各件是否组装到位,压板、卡兰是否拧紧。

2.3 选择合适的焊接材料

打底焊时,选择的填充金属钛具需要有优良的塑性,低温韧性和抗裂性,因此选择性能较好的低氢钾型药皮焊条J506。填充、盖面焊选择焊波整齐、电弧稳定的钙钛型焊条J502,直径为4 mm,以提高填充效率,改善焊缝成形。

2.4 工艺参数的选择

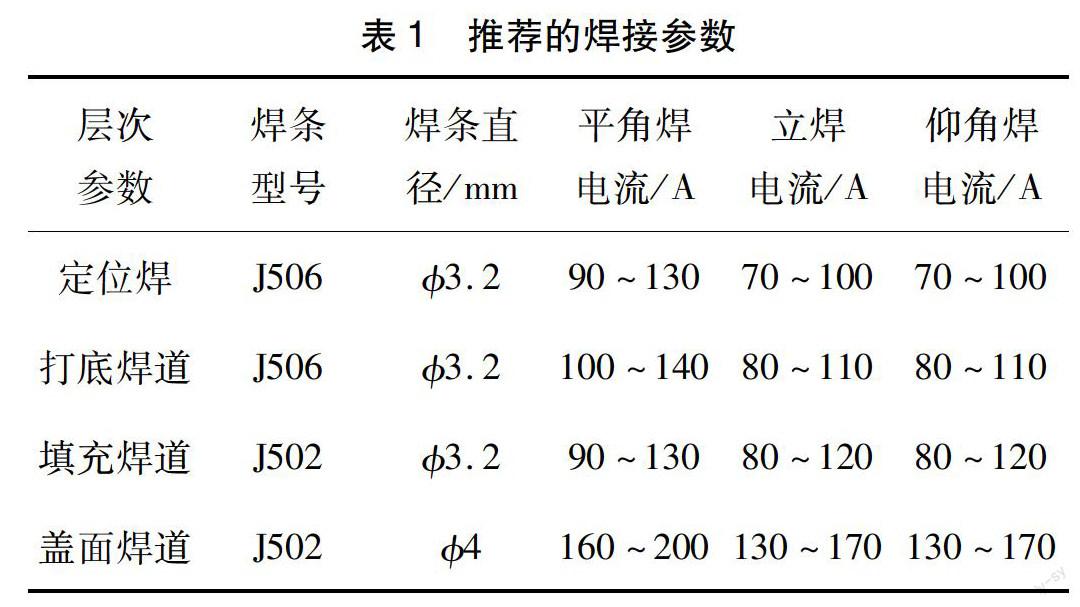

通过焊接工艺试验件,推荐了焊接工艺规范,见表1。合适的工艺参数,保证焊缝底部熔合良好,减小应力集中,防止裂纹产生的根源。同时,保证各焊接位置表面成形良好,防止后续焊缝产生未熔合,并保证最后盖面焊缝的尺寸、成形美观。

2.5 焊接顺序

针对大型笼式多层架体隔板多、刚性大等特点,焊接顺序由中间隔板开始,对称向外推移,将焊接应力向两端释放,以降低焊缝裂纹的敏感性,让应力充分释放,从而减小变形。

焊接时要求四名焊工基本保持同步对称施焊,使焊缝的纵向收缩和横向收缩比较对称,以保证焊缝收缩的一致性。采取上下交错对称施焊,使焊接应力对称,且焊接温度场均匀,进一步减小变形,同时控制裂纹的产生。

依据以上原则,总体焊接顺序,见图2所示。

(1)定位焊,顺序:隔板1→2→3→4→5→6→7。

(2)第一层,顺序:隔板1→2→3→4→5→6→7。

(3)第二层,顺序:隔板1→2→3→4→5→6→7。

(4)第三层,顺序:隔板1→2→3→4→5→6→7。

每块隔板的具体焊接顺序:四名焊工同时施焊,速度基本一致,焊接中间隔板时,两名焊工在隔板正面,两名焊工在隔板背面,同时对称施焊,顺序:1→2→3→4→5→6→7→8→9→10,如图2所示。

焊接两端的隔板时,两名焊工在左端隔板,两名焊工在右端隔板。

2.6 焊接过程监测及实时调整

为了保证焊缝质量,点焊及施焊过程中,用5倍放大镜检查焊缝表面,不得有气孔、夹渣、裂纹、咬边等缺欠,对点焊和打底焊缝要特别仔细检查。

以首、尾隔板中心孔为基准,用准直望远镜测量其余隔板的中心孔X, Y的位移,通过计算得出整个架体的同轴度。

如图2所示,1点、2点、3点、4点为测量位置,以焊前装配状态的跨据作为基准值,检测跨据的变化量,通过计算得出各隔板之间的平行度。

为控制焊接件精度,必要的焊接过程监测及实时调整也极为重要,具体要求:点焊定位、第一层、第二层、第三层焊后分别测量相邻两挡间距、架体的同轴度,根据变形情况实时调整焊接顺序。

2.7 焊接生产结果

架体焊接完成后,静置时效24 h后,用5倍放大镜检查,发现有少量表面裂纹,经过局部打磨即可去除。焊缝尺寸及外观质量达到要求,经磁粉探伤达到JB 4730—94《压力容器无损检测》的I级要求,多次重复焊接生产结果表明,有效的控制了裂纹。

检测结果表明:平行度误差不大于1 mm,平均为0.82 mm;同轴度误差不大于1.5 mm,平均为0.92 mm;预留与实际焊接焊接收缩量基本抵消;主要精度指标达到要求,好于GB/T 19804—2005《焊接结构的一般尺寸公差和形位公差》的精密级精度。

3 结论

选用具有优良塑性、抗裂性好的低氢钾型药皮焊条J506打底,选用焊波整齐、电弧稳定的钙太型焊条J502填充、盖面,实现了焊接结构厚度尺寸大、拘束度大、焊缝位置数量多、焊接应力复杂的大型笼式多层架体焊接,有效的控制了裂纹。

采用从中间向两端推移的对称焊接顺序,可以降低焊缝裂纹的敏感性、减小变形,大型笼式多层架体的焊接精度好于GB/T 19804—2005《焊接结构的一般尺寸公差和形位公差》的精密级精度。

参考文献

[1] 中国机械工程学会焊接学会. 焊接手册(第二卷)材料的焊接[M].北京: 机械工业出版社,2002.

[2] 姬庆涛,化三兵,王瑶,等. Q345钢焊接裂纹分析[J]. 热加工工艺,2013(09):232-233.

[3] 吕海洋,贺睿,何志松,等. Q345钢焊接裂纹原因分析[J]. 现代焊接,2014(01):49-50.

[4] 王爱华. 含表面裂纹Q345C钢焊接接头超低温安全评定[J]. 焊接技术,2014(05):64-66.

[5] 王建勋,蔡建刚,魏延宏. Q345C厚壁压力容器锥体变径段焊接裂纹分析及返修[J]. 电焊机,2004(05):31-33.

[6] 许竹桃,陈方玉,张彦文,等Q345钢板冷弯裂纹产生的原因分析[J]武钢技术,2006,44(3):7-10