超长换热器管束的制造工艺

李发林 刘利和

摘要: 主要介绍了合成塔进出口换热器超长管束装配、吊装和胀接等制造工艺,重点阐述了该换热器装配、吊装的特殊辅助工装,通过胀接试验确定具体的胀接工艺,合理装配导流筒,顺利完成超长管束的装配和整体水压试验。

关键词: 管束装配;吊装;胀接工艺;导流筒

中图分类号: TG421

Abstract: This article mainly introduces the assembly hoisting and expanding method of the import and export heat exchanger of synthetic tower. The special auxiliary tooling of assembly and hoisting that are used in the exchangers manufacturing process were mainly expounded. The specific expanding process were determined experimentally. Then, the assembly of ultra long tube bundle and hydrostatic testing were successfully complete based on the rational use of guide cylinder.

Key words: assemble of tube bundle; hoisting; expanding process; guide cylinder

0 前言

某煤化工项目中的合成塔进出口换热器,外形尺寸1 600 mm/1 300 mm×110 mm/80 mm×21 692 mm,净重120.167 t,筒体材料14Cr1MoR厚度80 mm,100 mm及110 mm;管板材料14Cr1MoⅣ,厚度150 mm;换热管材料15CrMo,规格14 mm×2 mm×18 000 mm。

该产品由于管束太长、换热管规格较小、管束的重量达到50 t,给生产制造带来非常大的困难,其中制造中存在的难点主要有管束装配,管束起吊、穿入壳程筒体,需要制定合理的施工方案才能保证18 m长的管束顺利进入筒体。

1 换热器管束关键制造工艺

1.1 管束装配

将折流板上因钻孔产生的毛刺用手提砂轮机打磨去除,同时用砂轮机将折流板外圆两侧打磨成R2~3 mm圆角。管束总长18 m,装配时要充分考虑到穿管束的场地和管束进筒体的场地,保证装配穿管后的管束不得翻身、不得掉头。

穿管束前搭花架,固定管板装配拉杆,紧固拉杆螺母,中间折流板下面用特殊槽钢支撑,两侧折流板底下垫角钢与地面支撑,起支撑作用的两侧角钢之间用角钢连接。

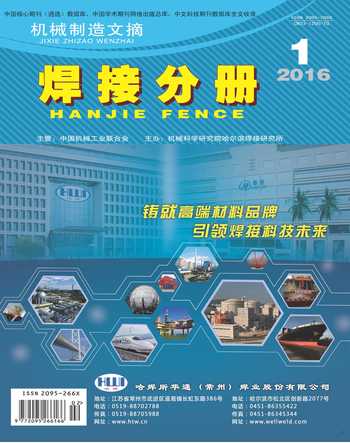

在两侧折流板层与层之间加筋板,筋板与折流板之间采用连续焊。如图1所示。利用行车勾住横梁吊装工装吊起整个管束,在管束底部加支撑,焊接中间折流板下部的滑道,在焊接滑道的过程中行车上的起吊工装仍需处于稳定状态。滑轨高出拆流板1 mm,滑轨侧面组装前用砂轮机磨成圆弧状,滑轨与中间拆流板两侧连接采用连续焊。滑道和筋板与折流板组焊完毕后,在换热管外侧包一整圈的扁钢,扁钢外侧用钢丝扎紧。

1.2 壳程筒体与内部导流筒的处理

管束进筒体前,先检验筒体长度(最后一节筒节与筒体相配,确保组焊后整个筒体长度达到要求,能满足管头有足够的管板伸出)。

导流筒与筒体组焊前,检验导流筒的椭圆度,要求导流筒的椭圆度符合GB 151—1999《管壳式换热器》的要求,在导流筒的穿入管束一侧打磨出10 mm钝边60°内倒角,先将导流筒与筒体定位焊,定位焊后检验导流筒与筒体中轴线是否在同一条直线上,最后组焊。

筒体与导流筒内纵、环缝余高用砂轮机打磨与筒体母材平齐,用双层通板检验筒体圆度,双层通板必须顺利通过。管束进筒体前在管束滑道、折流板可能与筒体接触的折流板外沿涂黄油,减小滑道及折流板与筒体间的摩擦力。将鞍座与筒体按图纸要求焊接牢固,鞍座朝下将筒体摆放在滚轮架上,滚轮架下加垫铁,使筒体上的大接管离地面距离有100 mm左右,滚轮架的摆放在合适的位置。

1.3 管束起吊

在中间弓形折流板顶端焊接吊耳,在同一层的两侧折流之间板顶部焊接加强筋,加强筋与吊耳之间用槽钢连接。用专用横梁起吊工装吊起管束,专用横梁起吊工装由钢管(219 mm×8 mm)和条状钢板(厚度24 mm,宽度200 mm)组焊而成,钢板上设置卡环螺栓可穿过的孔。手拉葫芦、吊管束的钢丝绳和起吊工装之间用卡环连接,用行车通过专用横梁起吊工装吊起管束。

管束起吊前,要进行试吊,试吊前检查钢丝绳、滑轮、卡环和葫芦的受力零部件,确保起吊安全。

1.4 管束进筒体

管束起吊过程中,当挂钩就位、钢丝绳张紧时,拆除对两侧折流板起支撑作用的钢管和槽钢。管束进筒体时,吊管束的行车同时移动,使管束的一端送入筒体,管束一端进入筒体后,管束的进入端不可以放置在导流筒上(防止导流筒变形),至少进入长度不小于3 000 mm,即第6块折流板进入筒体。然后将行车下横梁起吊工装卸下,行车吊钢丝绳,通过钢丝绳与滑轮的配合产生使管束进入筒体的轴向力。

随着管束的进入依次拆除吊耳、加强筋和包在管束外面的钢条和钢丝,在拆除过程中,要采用在气割下方垫石棉的方法,防止割渣掉落到管束中,对折流板上割除吊耳处打磨干净。

1.5 换热管与管板胀接工艺

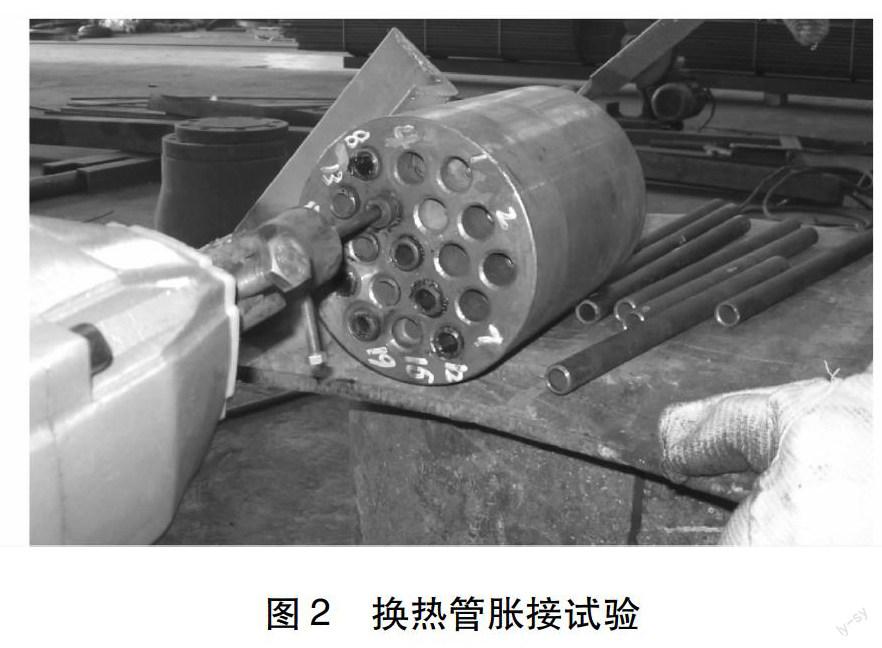

为了确定合适的实际要采用的机械胀管压力值,需要进行模拟胀接试验,为此制作了一块模拟试板,厚度150 mm,钻了19个管孔,并且在管孔内开宽度为4 mm,深度为0.5 mm的双槽,胀接试验如图2所示。

模拟试件胀接完毕后,通过线切割取中间部位的3组试件进行拉脱力试验,并计算其机械胀接力,均可满足标准规范的要求(大于4 MPa)。

[HS2][HT4SS]2 [JP4]管束穿入筒体时的风险分析及防范措施

在管束起吊和管束进筒体的过程中,不排除会有停电、钢丝绳断裂等极端情况发生。管束起吊、进筒体前采取必要的防范措施,防止在施工过程中发生安全事故。需要采取的防范措施如下。

(1)对在管束起吊和管束进筒体过程中使用的行车进行检修。

(2)在试起吊之前就要对所有受力工具进行检查,包括钢丝绳、葫芦、卡环和滑轮等,以防止工作过程中发生失效。

(3)管束进筒体时,为防止停电等意外发生,管束下面放置两个鞍座,鞍座高度比筒体内壁低100 mm左右。

(4)在管束起吊和管束进筒体过程中相关人员要注意安全,无关人员不要靠近。

3 结论

(1)因换热管长且重,换热管与折流板装配过程中一定要采用防护工装支撑,防止装配过程中换热管散架。

(2)筒体及倒流筒的椭圆度控制一定要在标准范围内的下限。

(3)因管束长度为18 m,吊装管束穿入壳程筒体时采用两行车吊装,一定要保证行车吊装行进的同步性。