桥检车桁架臂焊接变形的控制

张红芳 杨兰兰 薛松

摘要: 研究了一种新型桁架式臂体桥梁检测作业车的桁架臂矩形钢管拼焊的焊接顺序。通过反复验证,确定了桁架臂生产的最佳装配和焊接顺序,并采取了各种焊接变形控制措施,大大缩短了生产周期,有效控制了生产过程中的焊接变形,减少了矫正变形工作量,对同类结构件的焊接生产具有实际借鉴意义。

关键词: 桁架臂; 装配顺序; 焊接顺序; 变形控制

中图分类号: TG404

Abstract: :A bridge inspection truck with truss boom is worked out in our company .The length of each truss boom is ten meter long ,and is putted together with every rectangular steel tube .By many times test,we fixed on a best order of assembly and welding ,as well as taked all ways to control the welding deformation actively .By the adjusted technics way ,production cycle is cutted greatly ,and the welding deformation is reduced availably,and the follow-up work to rectify the deformation is cut down greatly . There is effective meaning of use for reference to the similar welding structure .

Key words: truss framework boom;assembly order;welding order;welding-deformation control

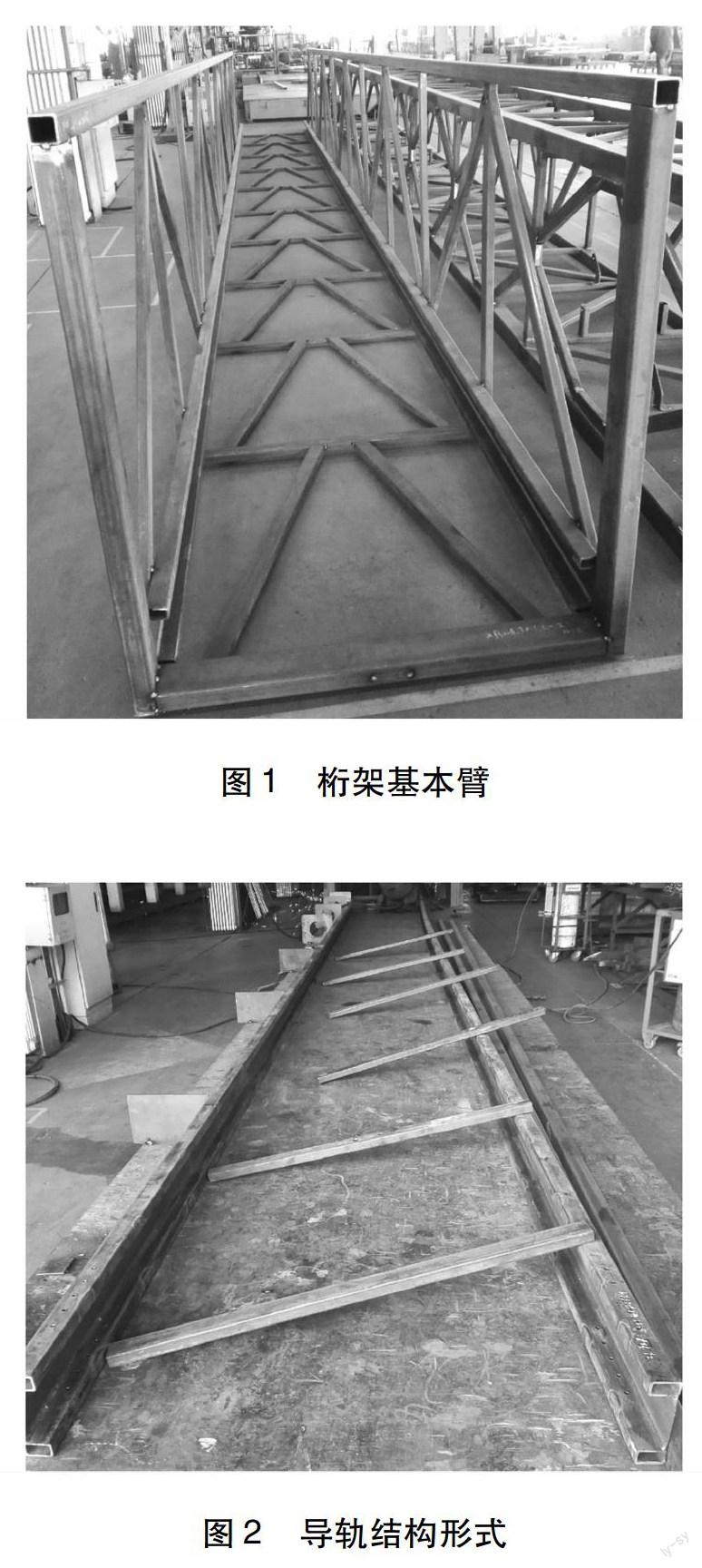

由于导轨受力较大,对强度要求严格,所以矩形管与平板的两侧焊缝均为满焊,焊脚为4 mm。在产品试制阶段,虽然采取了一些焊接变形防控措施,但是在结构件拼焊过程中还是出现了导轨的严重挠曲变形,挠度达到50 mm之上,还有导轨两矩形管的敞口变形和桁架臂两侧面的敞口变形等。

综上所述,桁架结构的整体拼装顺序和导轨焊接变形的控制等对于整个结构的顺利加工是重中之重。

2 桁架臂拼焊工艺和变形控制

2.1 合理的装焊顺序

装焊顺序对焊接结构变形的影响是很大的,由于装焊顺序不当,往往会影响到整个工序的顺利进行,并使整个焊接结构产生较大变形[1-7]。

原工艺安排:两导轨拼焊→调形→底面桁架拼焊→调形→将两侧面桁架拼点在底面桁架上焊接→调形。按此工艺生产时每步都出现大的焊接变形,像导轨的挠曲、底面桁架的挠曲及侧面桁架的敞口等变形,而且变形量大,调形费时费力。

调整优化后拼焊工艺:两导轨拼焊→调形→底面桁架拼点→两侧桁架拼点→整个桁架臂焊接→调形。调整后,在拼点好的桁架臂上侧开口位置均布横向支撑,整个桁架臂组成了一个箱型结构,增加了整个结构的刚性,整体焊接时各面桁架互受牵制,不会出现单面大的焊接变形,只要调整两导轨的挠度变形就能保证后续工序的顺利进行。

两种工艺路线相比,优化后工艺将原来调形三次简化为两次,更重要的一点是,采用原工艺顺序拼焊完成的桁架臂,焊后出现了10 mm左右的整体上挠,用正常的调形措施矫正已基本不可能,而采用改进后的工艺方法拼焊,就很好地保证了整个臂体的直线度和平面度等要求。

2.2 导轨的焊接变形控制

2.2.1 开口处加支撑

如图3所示,导轨焊缝处于矩形管截面的一条棱上,完全属于不对称分布,而且焊缝位于立板的两侧,上下四条纵向焊缝均为满焊,导轨全长10 m,焊接量大,焊后会出现矩形管的菱形变形和导轨的敞口变形,如不加以控制,将很难调形,无法保证导轨的横向开口尺寸及垂直度要求等。

因此,必须在导轨开口处加横向支撑以控制焊接变形。为了不遮挡焊缝又起到支撑作用,在纵向均布放置10多个圆钢支撑筋,点固

2.2.2 背靠背反变形

由于焊缝位于导轨中心线的一侧,焊后会出现整个导轨的开口侧挠度变形,如不加控制,变形量达10 cm,即使火焰调形也很难调直。为了增加与焊接变形趋势相反的力,以抵消部分焊接变形[8],焊接导轨内侧焊缝时,两导轨开口侧朝外,在两导轨长度方向距两端1 m左右之处分别加30 mm厚垫板,两导轨中间贴实,然后将两导轨用卡兰夹紧。焊接后待焊缝冷却,取下卡兰。接下来焊接导轨外侧焊缝,将两导轨开口处对扣夹紧,在纵向长度方向上对称于中心线约1 m的两点分别加30 mm厚垫板,然后将两导轨用卡兰夹紧,焊接,待冷却后取下卡兰。

2.2.3 分段跳焊

因为导轨焊缝全长10 m,如果从一端向另一端连续焊,焊接热输入较集中,不利于散热,焊接变形较大。分析后采取分段跳焊,整个焊缝分三次焊完,开始焊300 mm留600 mm间距,之后再焊300 mm留300 mm间距,最后焊完全部焊缝。为避免焊接热输入和焊接变形集中,导轨上下焊缝交错对称焊接。

2.2.4 焊接参数

焊接参数是指焊接时,为保证焊接质量而选定的诸物理量的总称。在焊件尺寸、焊缝形式及刚度相同的条件下,焊接热输入越大,焊接变形也越大[9]。因此在保证焊接质量和工作效率的同时,尽量采用较小的焊接热输入以控制焊接变形的程度。焊脚为4 mm,采用的主要焊接参数(MAG焊 )为:焊接电流180~220 A,电弧电压22~24 V,气体流量12~15 L/min,焊接速度约400 mm/min。

2.2.5 导轨调形

尽管在导轨焊接时采取了一系列控制变形措施,只能最大幅度地减小焊接变形,而不能完全解决因焊件固有的结构形式带来的导轨挠度变形,焊后导轨还是出现了20 mm左右的挠度。所以为了顺利进行下一步拼焊工序,调形必不可少。采用火焰对称均布加热开口侧矩形管侧面矫正,配以外力往相反方向的机械矫正,将导轨直线度调整到了10 mm之内。

2.3 桁架臂的焊接顺序

导轨拼焊调形后,进行整个桁架臂的拼焊,先以两导轨找正拼点底面桁架组件,点固后分别拼点两侧面桁架,整个框架拼点加固后,桁架上侧敞口处在长度方向上均布增加横向拉筋,以控制侧面向外的焊接变形。

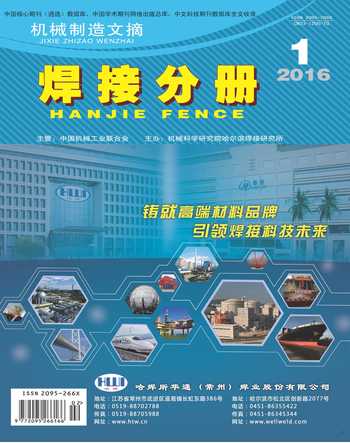

上侧两主弦杆和下侧两导轨作为桁架臂的骨架,每面均有矩形管横撑和斜撑与之连接(图1),连接焊缝均比较短小,但焊缝比较集中,如果不注意焊接顺序,必将会引起严重的焊接变形。焊接时应先焊垂直于臂体方向的短小横焊缝,以增加结构件刚性,又对臂体焊接变形影响最小;然后焊接沿臂体方向的稍微长些的纵向焊缝,并且注意桁架两侧的对称焊接。为提高焊接效率和减少焊接变形,由两名操作熟练的焊工同时对称焊接。

经过以上一系列焊接变形预防和控制措施,桁架臂焊后无明显焊接变形,基本能保证两导轨和整个桁架臂的直线度、平面度和截面尺寸等,无需调形。只有偶尔出现的局部矩形管波浪变形稍作调形即可。

3 结论

通过批量生产实践证明,按上述工艺措施施工,对减小桁架臂焊接变形效果显著,大大缩短了生产周期,同时将焊后矫正变形工作量降低到最小,简化了工艺流程,保证了生产质量,使装配后两节桁架臂体之间滑动顺畅。因此,工艺措施对同类钢结构件的焊接生产具有普遍的实际借鉴意义。

参考文献

[1] 洪松涛.焊工工艺学(第4版)[M].北京:机械工业出版社,2005.

[2] 周广涛, 刘雪松, 闫德俊, 等. 顶板焊接顺序优化减小焊接变形的预测[J]. 焊接学报, 2009 (9): 109-112.

[3] 崔晓芳, 岳红杰, 兆文忠, 等. 高速机车构架侧梁的焊接顺序[J]. 焊接学报, 2006, 27(1): 101-104.

[4] 崔晓芳. 箱型结构焊接变形预测, 控制及应用 [D]. 大连: 大连交通大学硕士学位论文, 2005.

[5] 丁振斌, 贾晓丹, 刘土光. 焊接顺序对船体分段的焊接变形影响[J]. 中国造船, 2010, 51(A01): 81-85.

[6] 刘黎明, 梁国俐, 刘玉君, 等. 基于人工神经网络的船舶高强钢焊接变形分析预测[J]. 焊接学报, 2002, 23(1): 27-29.

[7] 刘志平, 王立夫. 铝合金部件焊接变形的产生及控制[J]. 焊接技术, 2007, 36(5): 52-53.

[8] 陈强.焊接手册(第3版).[M].北京:机械工业出版社,2002.

[9] 陈裕川.低合金结构钢焊接技术[M].北京:航空工业出版社,2008.