管板带极堆焊工艺

乌顺平 李权柄 钦军伟

摘要: 通过对低合金钢管板带极堆焊工艺的研究,获得了过渡层焊接材料和各堆焊层的工艺规范,控制了铁素体的含量及减小了过渡层稀释率,保证了高质量的堆焊层。

关键词: 管板带极堆焊;过渡层;稀释率

中图分类号: TG455

Abstract: According to the technology research of low alloy steel tube sheet welding by surfacing welding with strip electrode, the process parameter for the welding transition layer and surfacing layers were obtained. Therefore, it is controllable for the content of ferrite and the dilution rate of transition layer, which ensure the high quality of surfacing layer.

Key words: tube and plate strip surfacing;transition layer;dilution rate

1.2 管板堆焊层性能要求

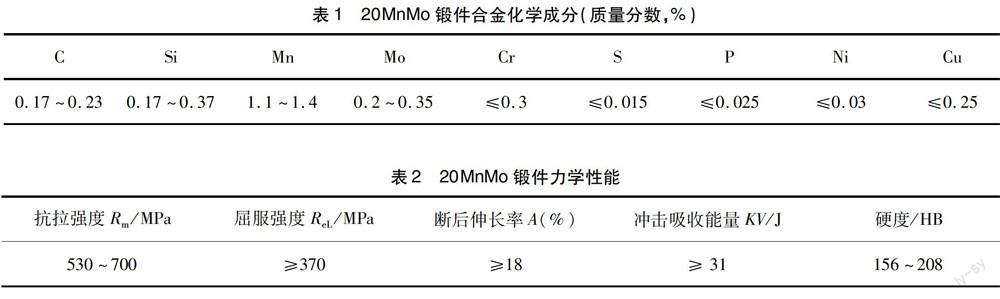

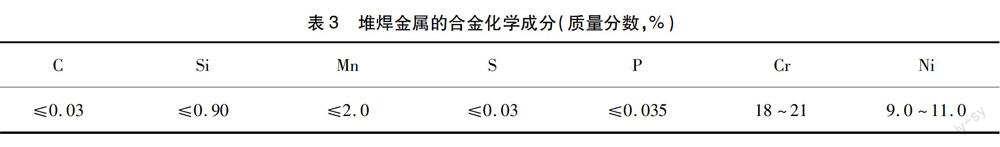

要求管板堆焊层具有良好的抗剥离性能和耐蚀性能,表面以下2 mm范围内堆焊金属的化学成分应符合表3。

为实现堆焊层性能要求需控制堆焊过渡层合金元素稀释率和铁素体含量。

基层母材和过渡层焊接工艺对过渡层合金元素的稀释率直接影响着过渡层的化学成分,因此过渡层堆焊稀释率是决定此工艺能否满足性能要求的关键。堆焊层熔合比的大小对稀释率的控制起决定性的作用,因此,需要通过堆焊试验来确定合理的工艺规范,对稀释率加以控制。

为保证堆焊过渡层良好的抗裂性和塑韧性以及堆焊面层的耐蚀性,铁素体含量应控制在5%~12%之间。因δ-铁素体在一定条件下会转化成σ相而造成脆化,造成堆焊层层下开裂,同时会使耐蚀性能下降。堆焊材料的选择和堆焊工艺参数的合理性则是直接影响铁素体含量的重要因素。

2 堆焊工艺

2.1 堆焊前的准备

厚度为40 mm 的20MnMo锻件经机加工后进行100%磁粉检测,不允许有任何裂纹、气孔、夹杂等表面缺陷。同时对焊剂进行300~350 ℃的烘干,保温2 h,放置恒温箱内随用随取。

2.2 堆焊用焊接材料

2.2.1 堆焊焊带的选择

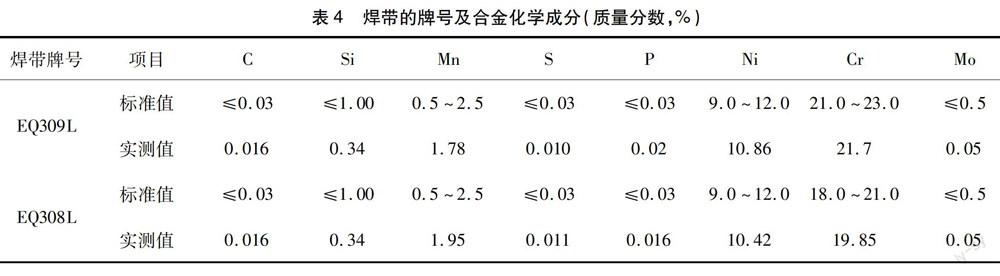

过渡层采用EQ309L焊带,耐蚀面层采用EQ308L焊带,耐蚀两种焊带标准的合金化学成分和试验的测量值见表4。

2.2.2 焊剂的选择

过渡层选用烧结焊剂SJ303;面层选用烧结焊剂

2.3 堆焊工艺规范的选择

影响堆焊层质量的主要因素是焊接电流和电压及焊接速度。过渡层堆焊电流过小或电压过低,会使电弧燃烧不稳定、焊道过窄等;电流过大或电压过高,则会造成熔深过大,熔合比大,母材稀释率高,影响堆焊层的耐蚀性,易导致堆焊层熔合区开裂。另外,适宜的焊接速度,对母材稀释率和堆焊层铁素体含量的控制也有重大的影响。综合考虑以上因素并多次试验,过渡层帯极埋弧堆焊的工艺参数见表5。

2.4 堆焊

2.4.1 过渡层的堆焊

按照NB/T 47015—2011《压力容器焊接规程》[5],20MnMo锻件预热温度选用150~200 ℃,加热用氧乙炔火焰加热,远红外测温仪进行测定,达到预热温度时,开始堆焊。

用EQ309L焊材和SJ303焊剂堆焊过渡层至3~35 mm,并注意控制各焊道之间的搭接量。

堆焊后对锻件进行200~250 ℃后热1 h,并用保温棉覆盖完整进行缓冷。冷却至室温后采用对堆焊层进行无损检测,具体如下:

① 对堆焊表面按JB/T47305—2005《承压设备无损检测渗透检测》进行100% PT检测,要求I级合格;② 基层与过渡层结合面按JB/T4730.3—2005进行UT检测,要求I级合格。

[JP3]对无损检测发现的缺陷进行打磨进而消除缺陷,PT检查确认缺陷去除后,按表6进行焊条电弧焊堆焊,对于过渡层(熔合区和热影响区)的缺陷在原预热条件下进行补焊,对于表层及浅表层缺陷的补焊可以不预热。

2.4.2 盖面层堆焊

堆焊前清除过渡层表面的残留物、油污等污染物。为保证堆焊表面平整,带极焊道间过渡完好,采用外加磁场的方法,合理布置磁极位置,选择合适的激磁电流,分别调整两个磁极的磁控电流。按表7给定的参数进行盖面层的帯极电渣堆焊。

堆焊后对过渡层和面层堆焊后热处理采用540~600 ℃,保温8 h进行消应力热处理热处理后按以下标准检测。

堆焊面按JB/T 4730.5—2005《承压设备无损检测渗透检测》进行100%PT检测,I级合格。

对堆焊层按JB/T 4730.3—2005《承压设备无损检测超声检测》进行100%UT检测,I级合格。

2.5 焊后检验

按NB/T 47014-2011《承压设备焊接工艺评定》[6]加工试样并进行试验。

2.5.1 弯曲试验

在平行和垂直堆焊方向各切取2个试样进行侧弯试验,按GB/T2653《焊接接头弯曲试验方法》对试样弯曲到180°进行试验,在试样拉伸面上的堆焊层内不得有大于1.5 mm的任一开口缺陷,在熔合线内不得有大于3.0 mm的任一开口缺陷。

2.5.2 堆焊层化学成分的测定

用机械方法清除焊态表层下2 mm,用光谱仪分别选择三处进行化学成分测定,测定结果见表8,同时符合表3的化学成分要求。

2.5.3 堆焊层晶间腐蚀试验

按照GB/T 4334.5—2000《不锈钢硫酸-硫酸铜腐蚀试验法》进行晶间腐蚀试验,取2个试样进行弯曲,均无裂纹。

2.5.4 铁素体含量的测定

在加工完成后对试样表面分成4个区域,每个区域测一个点,用铁素体测量仪进行测定,实测值为74%~8.3%,符合要求。

3 实际应用

3.1 焊接方式

某产品管板尺寸为2 180 mm×140 mm,按现有的焊接工艺评定规范对产品管板进行帯极堆焊,过渡层采用带极埋弧堆焊,面层采用带极电渣堆焊,管板堆焊除过渡层有少量可接受的夹渣外,管板堆焊产品及见证件的无损检查和性能试验全部满足要求。

3.2 焊接变形控制

为防止管板旋转堆焊造成锅底变形,将管板装夹在平台上,采用直线方式堆焊,沿管板平面纵向从中间向两侧交替堆焊。为使焊接应力和变形趋于均匀,第一、二层焊接方向互成90°。目前这种带极埋弧堆焊加带极电渣堆焊方法已在产品上成功应用。

4 结论

(1)20MnMo锻件管板采用60 mm宽带极埋弧焊堆焊不锈钢过渡层,采用60 mm宽带极电渣焊堆焊耐蚀层的复合堆焊工艺是可行的,堆焊方法已在产品上[HT4]成功应用。

(2)为防止管板旋转堆焊造成锅底变形,采用直线方式堆焊,沿管板平面纵向从中间向两侧交替堆焊,第一、二层焊接方向互成90°,保证了焊接变形满足技术要求。

(3)堆焊后的破坏性检验证明耐蚀层化学成分、铁素体含量、晶间腐蚀以及弯曲性能满足技术要求。

参考文献

[1] 中国机械工程学会焊接学会.焊工手册[M].北京:机械工业出版社,2003.

[2] 蒋文春, 巩建鸣, 陈虎, 等. 换热器管子与管板焊接接头残余应力数值模拟[J]. 焊接学报, 2006, 27(12): 1-4.

[3] 汪东明, 高增福. 国内外换热器管子管板焊接技术综述[J]. 压力容器, 1995, 12(2): 48-53.

[4] 顾永康, 王舜基. 60 万 kW 核电蒸汽发生器的管子与管板焊接[J]. 焊接, 2001 (2): 33-35.

[5] 全国压力容器标准技术委员会.NB/T 47014-2011承压设备焊接工艺评定 [S]. 北京:国家能源局,2011

[6] 全国压力容器标准技术委员会.NB/T47015-2011压力容器焊接规程 [S].北京:国家能源局,2011