基于Sysweld的货车端墙焊接变形数值模拟

赵娇玉 陈增有 马清波 胡永明

摘要: 货车的端墙是由薄板构件组装而成的,在焊接过程中由于焊缝处收缩力的作用导致端墙板失稳,不可避免的产生了波浪变形。过大的变形量不但影响端墙结构的外形美观,而且影响了货车的产品质量,因此有必要减小焊接变形。根据端墙结构建立其几何模型、划分网格、设置热源参数,使用焊接专业软件Sysweld模拟计算在相同热输入下的不同焊接顺序的变形量,从而得出焊接顺序、焊接方向调整对变形的改进效果,为生产提供参考依据。

关键词: 焊接变形;有限元分析;Sysweld;端墙

中图分类号: TG404

Abstract: Truck end wall which belongs to thin plate structure often occurs instability easily and produces wave deformations during the welding process. The shrinkage force in the weld is responsible for this defect. Excessive deformation not only affect the appearance of the end wall structure, but also affect the quality, therefore it is necessary to reduce the welding deformation. Based on the structure of the end wall, the geometric model was build and meshed. The parameters of heat source were set according to the welding parameters. The welding deformation of the same line energy under different welding order was simulated by Sysweld. Finally, the influences of welding direction and welding order on the welding deformation were obtained.

Key words: welding distortion;finite element analysis;Sysweld;end wall

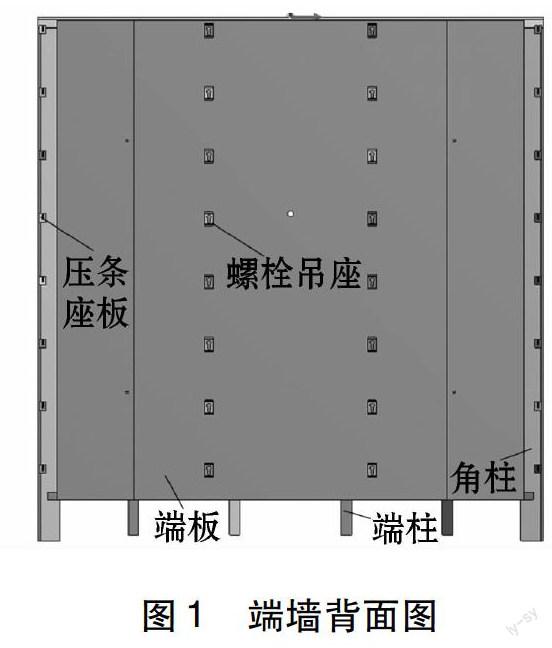

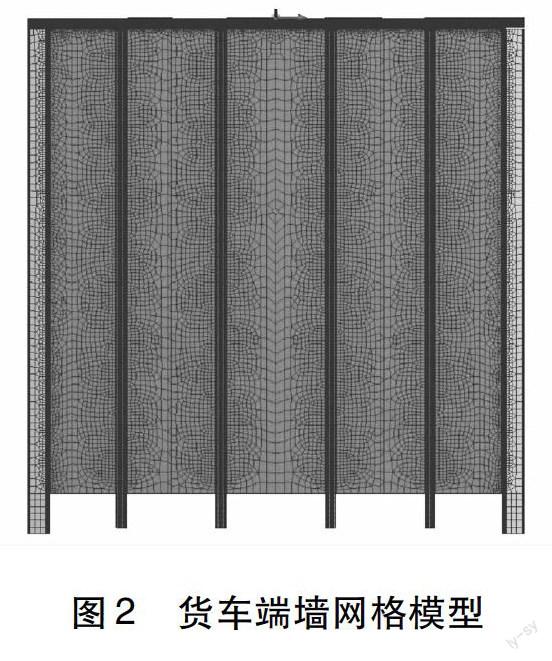

采用Sysweld软件建立网格,在有限元分析中,网格的划分直接关系到计算的精度和效率,因此应根据温度梯度变化情况采取适当的设置,即在焊缝及其附近区域用较细的网格以提高计算精度,远离焊缝区域用较稀疏的网格以减小运算规模、节约计算时间[1]。有限元模型全部采用六面体单元,相比较四面体单元可以有效控制网格规模,提高计算稳定性和精度,划分后的网格模型共有355 934个3D单元,445 828个节点,约束参考点设在端墙重心(图2)。

2 热源模型的建立

2.1 接头试样提取

针对端墙焊缝接头形式,在接头试样上截取小块部分,经打磨抛光后,用腐蚀剂进行侵蚀,得到试样焊缝区的宏观金相照片及熔合区形状,如图3所示,为下一步的焊接接头热源校核提供参照依据。

2.2 热源校核

焊接温度场的精确描述是进行焊接应力分析的基础,焊接温度场决定了焊接应力场和应变场。文中对货车端墙进行熔化极活性气体保护焊,焊接过程中熔池是在运动状态下结晶的,熔池是等速随热源而移动的,在熔池中金属的熔化和凝固过程同时进行,在熔池的前半部进行熔化过程,熔池的后半部进行凝固过程。据此,数值模拟选择双椭球体热源模型[2],前、后半部分椭球热源具体数学表达式为[3-8]:

为提高计算精度,结合焊缝剖面的实际尺寸与形状,利用Sysweld热源校核程序,输入具体的焊接结构和尺寸、焊接材料的热物理性能参数以及选定的焊接工艺参数,调整双椭球热源参数,将计算所得的“热输入参数”及“分布参数”输入到模拟所需要的热源宏文件中(*.fct文件),作为温度载荷进行温度场和应力场的模拟计算。图4为校核后的热源模型,从图4中可以看出,该热源调整接近试验的结果,可用其进行变形计算。

3 计算结果及分析

3.1 T形接头实测、模拟对比试验

为验证模拟结果的可靠性,在对端墙进行模拟分析前,做了验证试验。取T型接头进行焊接变形模拟计算,接头均由两块150 mm×150 mm×6 mm板材构建,焊接电流250 A,焊接电压23 V,焊接速度6.52 mm/s。模拟过程采用双椭球热源对模型进行加热,在施加热源前对热源高斯参数进行调整,通过测量对应点的变形量对比模拟结果与实测结果,得出的变形量对比图如图5所示。

由图5可知,试验所得焊接变形规律与模拟所得规律相似,考虑到数值模拟计算所涉及的参数条件均为理想状态,得到的结果会与试验结果产生一定的偏差,而试验与模拟所得焊接变形分布规律和变化趋势较为吻合,表明采用Sysweld软件对焊接模拟研究准确度较高,其模拟结果可用于焊接生产的指导及工艺改进。

3.2 货车端墙焊接顺序优化模拟

在焊接过程中端墙是处于自由的状态,在选取焊接约束情况的时候,为了保证计算收敛,选取端墙重心处三个点约束其X,Y,Z三个方向,认为是固定该构件的最小约束。根据实际生产工艺,货车端墙在实际焊接时,电弧电压28 V,焊接电流250 A,焊接速度800 mm/min,熔敷效率80%,焊接工艺流程主要为:① 端柱与端板的角焊缝;② 角柱与端板的角焊缝;③上端梁与端板的正面焊;④ 端板的反面拼接焊缝⑤角柱与端板的背面角焊缝;⑥ 上端梁与端板的背面焊,焊接顺序及方向参如图6所示。

焊接结束后整个端墙冷却到室温后整体变形分布如图7所示,通过仿真分析结果可以看出端墙焊接后变形较大,变形主要集中在端墙端部,呈现两端上翘趋势,最大变形量发生在角柱上,达到117.58 mm。这是因为端墙处于自由状态,且下部整体刚度较低,焊接过程中没有任何刚性约束控制变形,使得端墙的边缘发生的变形集中在角柱上。

为了使焊接变形得到有效控制,结合现场生产实际情况,文中从焊接顺序、焊接方向和刚性固定等方面着手,设计了4种可行的焊接优化方案。

(1) 焊接顺序、焊接方向不变,焊接时在角柱上进行刚性固定。

(2) 焊接顺序调整为6→1→2→3→4→5→9→7→ 8,焊接方向不变,焊接时在角柱上进行刚性固定。

(3) 焊接顺序调整为6→5→4→3→2→1→9→8→7,焊接方向不变,焊接时在角柱上进行刚性固定。

(4) 焊接顺序与方案3一致,角柱、端柱与端板间焊缝的焊接方向改为由端墙下部向上端梁焊接,焊接时在角柱上进行刚性固定。

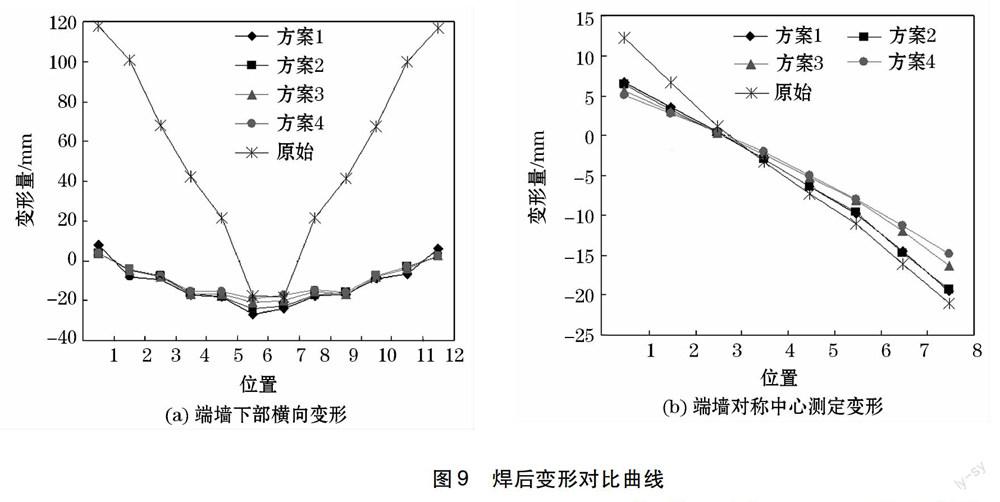

上述4种方案的模拟结果都显示焊后端墙整体上产生了挠曲变形,变形量明显减小,图8为方案4变形量放大5倍后的变形分布云图,可见变形仍集中在端墙的端部,呈下凹趋势,由于在角柱上采取刚性固定方式控制焊后变形,角柱处变形明显减小。各方案变形量模拟对比结果如图9所示,其中图9a为端墙下部沿着横向方向测定的对应点变形对比曲线,图9b为沿着端墙对称中心测定的对应点变形对比曲线。与原始焊接方案相比,无论是端墙横向变形量还是纵向变形量皆明显减小,角柱处变形得到有效控制,方案4的焊后变形量最小,其最大变形量为19.05 mm。

4 结论

(1)建立了货车端墙焊接有限元数值分析模型,基于Sysweld软件平台实现了大结构多焊缝部件的焊接模拟。

(2)采用Sysweld软件对货车端墙4种焊接方式进行数值模拟,其中方案4为最佳焊接方案,为端墙焊接结构的工艺设计、工艺方法的制定和优化、焊接质量的提高提供了依据。

参考文献

[1] 汪建华.焊接数值模拟技术及其应用[M].上海:上海交通大学出版社,2003.

[2] Goldak John.A new finite model for welding heat source[J].Metallurgual Transactions,1984,15B(2):299-305

[3] 库兹米诺夫.船体结构的焊接变形[M].王承权,译北京:国防工业出版社,1978.

[4] 王煜,赵海燕,吴甦,等电子束焊接数值模拟中分段移动双椭球热源模型建立[J].机械工程学报,2004,40(2):165-169.

[5] 杨建国,张学秋,陈绪辉.电子束焊接在整体叶盘中的应用及有限无热源模型进展[J].焊接2011(1):50-56.

[6] 胥国祥,鹿启权.激光焊体积热源模型计算精度的比较[J].焊接,2012(4):24-28.