09MnNiDR材料焊接和热处理工艺

朱超兵 银润邦 罗永飞

摘要: 通过对09MnNiDR焊接工艺、热处理工艺和热成型工艺进行研究,分析了出影响该钢焊接接头性能和原材料热成型后性能的主要因素,从而确定出09MnNiDR合理的焊接工艺、热处理工艺和热成型工艺。

关键词: 焊接;热处理;热成型

中图分类号: TG-444

Abstract: The welding, heat treatment and thermoforming processes have been investigated for the 09MnNiDR steel in this studyThe main influence factors for the performance of welded joints and raw materials after thermoforming were summarizedAccordingly, reasonable welding, heat treatment and thermoforming processes were determined for this steel.

Key words: welding;heat treatment;thermoforming

0 前言

09MnNiDR为铁素体+少量珠光体型低温用钢,可用于制备-45~-70 ℃低温压力容器。Mn,Ni为其主要合金元素,Mn通过固溶强化来提高钢材的强度,而Ni能改善铁素体的低温韧性,并具有明显降低冷脆转变温度的作用。目前,09MnNiDR钢主要应用于石油、化工设备的低温容器制造。

标准GB 3531—2014 《低温压力容器用钢板》中,将09MnNiDR 在-70 ℃低温冲击值提高到了60 J,同时硫含量降低至≤0.008%,相比于GB 3531—2008 《低温压力容器用低合金钢板》有较大的提高。特别是对冲击值要求的提高,增大了其焊接和热成型的难度,之前的研究结果不一定适应于新标准的要求。因此,文中从焊接材料的选型、焊接过程中规范的控制、焊后热处理温度及热成型温度的选择等方面开展试验研究。

1 焊接工艺研究

1.1 母材要求

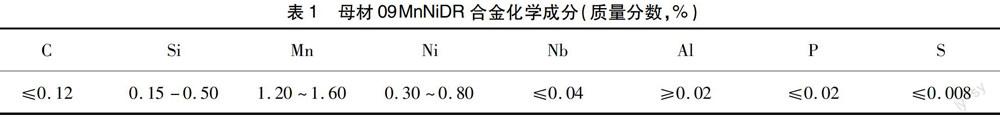

标准规定09MnNiDR低温钢母材的合金成分及力学性能见表1及表2。原材料供货状态为正火状态,正火温度为910 ℃。

1.2 焊材选型

1.2.1 试验条件

根据母材性能,焊条电弧焊选择了3种焊材,分别是焊条M1 ,焊条M2,焊条M3。自动焊焊材有两种,分别是W1和W2。对以上焊材采用如图1所示的坡口进行堆焊全焊缝金属,焊接参数见表3。

在厚度为50 mm的试板上堆焊完后,按照620 ℃温度进行焊后热处理3 h,如图2所示。

1.2.2 试验结果

焊材熔敷金属合金化学成分见表4。堆焊焊缝金属的拉伸、弯曲、冲击(按NB/T47014—2011《承压设备焊接工艺评定》,下同)等力学性能试验结果见表5。

从表4, 5看出,3种焊条均能满足标准要求的抗拉强度和屈服强度值,弯曲也合格,焊条M2的抗拉强度最高,与其化学元素Si,Mn含量高有关,这两种元素均为强化元素。焊条M3冲击吸收能量不满足标准规定的60 J。焊条M1,M2均满足要求且数据很接近。因此,焊条M1,M2可以作为09MnNiDR低温钢焊条电弧焊焊接材料。

从表5数据显示,W1和W2自动焊焊材的抗拉强度均满足GB 3531—2014 《低温压力容器用钢板》标准要求,弯曲合格,冲击吸收能量W1,W2满足要求,且有较大的富裕度。因此,W1和W2埋弧焊焊材均能满足标准要求,可以用于09MnNiDR低温钢的焊接。

根据上述试验,在后续试验中,焊条选择M1,埋弧焊焊材选择W2。

1.3 焊接工艺试验

1.3.1 试验条件

在不同焊接热输入和热处理规范下进行试验,具体试验条件见表6。坡口如图3所示。[LM]

1.3.2 试验结果

试样的性能数据见表7。

从表7可见,在热输入较小和层间温度较低的情况下,焊接接头经历退火后,焊接接头中的热影响区和焊缝处的力学性能均能满足GB 3513—2014《低温压力容器用钢板》标准要求。

1.3.3 分析

[HJ*4/7]3种焊条熔敷金属化学成分值大致接近,但M2焊条的Si含量较高,是M1焊条的2倍,接近M3焊条的4倍,Mn含量也较其它两种高出约1/3,通过对比可知其强度也明显比其它两种焊材要高,这是因为Si,Mn两种元素均为强化元素。埋弧焊的两种焊接材料熔敷金属化学成分很接近,均符合低温钢埋弧焊焊丝Ni含量在3.50%左右的要求。

从B1与B2,C1与C2,D1与D2的对比知,在其余条件相同的情况下,590 ℃和620 ℃热处理的焊缝和热影响区的冲击吸收能量均能达到标准要求,相对来说590 ℃热处理的焊缝冲击吸收能量比620 ℃热处理的焊缝冲击吸收能量高一些,这与相关资料[1]研究结果比较符合。通过B1与C1,B2与C2比较可得出这样一个规律,焊接热输入增大对热影响区和焊条电弧焊焊焊缝的冲击吸收能量影响较明显,热输入增大,冲击吸收能量降低,在一定范围内,对埋弧焊焊缝影响不大,冲击功没有降低,仍能保持较高的冲击吸收能量。由C1与D1比较,C2与D2比较可得出这样一个规律,层间温度升高,热影响区的冲击吸收能量降低,焊条电弧焊焊缝的冲击吸收能量也降低,对埋弧焊影响不明显。

2 热成型工艺研究

由于在制造过程中,母材要通过高温卷圆,而材料冷脆转变温度与铁素体晶粒直径有着线性关系,母材经热成型后应保证其晶粒度级别不降低。为此母材高温卷圆加热温度的选择是在保证合金元素充分溶入固溶体的前提下,控制加热温度不过高于正火温度。如果高温卷圆加热温度过高,容易造成晶粒粗大,后续正火校圆过程其细化晶粒、恢复性能效果会稍差。正火校圆由于变形量相对小,其温度刚好控制在原材料正火温度区间,这样既可正火校圆也可对母材进行正火。

按照GB 150—2011《压力容器》规定最终产品还要进行焊后热处理,因此母材经历的热处理状态为正火卷圆+正火校圆或正火+焊后热处理。为了便于热压,一般希望热压温度较高,但较高的热压温度是否会对性能有影响,需要在试验中进行研究。

2.1 原材料热成型工艺研究

2.1.1 试验条件

对于热卷筒节和封头压制,由于经历热成型和其后的热校圆或正火,需要进行两次Ac3以上的热处理,之后还要进行整体焊后热处理。因此,具体试验条件见表8。

2.1.2 试验结果

原材料经过不同正火热处理后,力学性能见表9。

通过表9数据可知, 经2#热处理方案热处理后,综合力学性能最佳。3#,4#冲击吸收能量中各出现一值低于标准要求,这与正火卷圆温度过高有关。

2.2 接头热成型工艺研究

2.2.1 试验条件

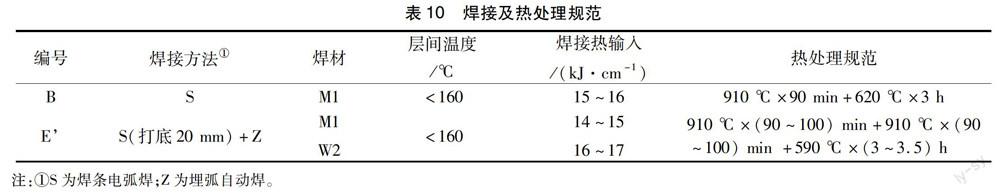

对于热卷筒节,由于热卷在纵缝焊接前进行,因此焊缝只经历一次正火+一次焊后热处理。对于封头,由于焊缝要经历热压+正火+焊后热处理,因此需要两次正火+一次焊后热处理,结合2.1的结果,为保证原材料性能,对经历两次正火的焊缝,选择910 ℃+910 ℃+590 ℃进行验证试验。具体试验条件见表10。

2.2.2 试验结果

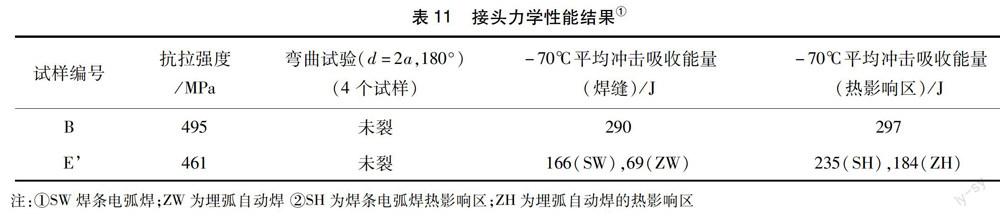

不同热处理规范下焊接接头力学性能见表11。

从表11中数据可知,焊条电弧焊接头单次正火+焊后热处理后,其接头力学性能更为优异,但其经过两次正火后,虽然焊缝冲击值明显降低,但仍能满足要求。

2.3 分析

正火温度通常在奥氏体化温度以上,不同的正火温度对试样的组织影响很大。奥氏体化的保温温度与保温时间对晶粒的粗细起着重要的作用,在奥氏体化保温时间相同的情况下,奥氏体化温度越高,原子扩散越快、晶界迁移速度越快、晶粒长大的速度也就越快、得到的奥氏体晶粒越粗大,最终冷却后得到的组织也就越粗大[2]。根据公式σs=σ0+Kd-1/2 [3]可知,金属材料的晶粒变粗大后,会导致原材料强度降低。因此,焊缝经过正火后,晶粒发生显著长大,导致其强度有不同程度的下降。

3 结论

(1) 焊接热输入、层间温度对冲击吸收能量有影响,随着热输入量和层间温度的升高,热影响区和焊条电弧焊焊缝的冲击吸收能量降低。焊条电弧焊热输入宜在15 kJ/cm以内,埋弧焊热输入在15 kJ/cm以内,层间温度不超过160 ℃可满足要求。

(2) 焊后热处理温度对接头冲击吸收能量有一定的影响,590 ℃热处理的接头冲击性能优于620 ℃。

(3) 对于热成型的产品,热成型温度应在910~960 ℃,正火温度应在910 ℃,最终退火温度应为590~620℃,最佳规范为910 ℃+910 ℃+590 ℃。

参考文献

[1] 刘玉华, 高海水. 09MnNiDR钢制低温压力容器焊接工艺的确定[J]. 压力容器, 2002, 19(1):32-34.

[2] 鲁修宇, 王贞, 蒋跃东,等. 3.5Ni低温钢的正火工艺研究[J]. 热加工工艺, 2013, 42(16):192-194.

[3] 崔忠圻. 金属学与热处理原理[M]. 哈尔滨:哈尔滨工业大学出版社,2003