5083铝合金焊接接头腐蚀性能及力学性能损失分析

路全彬 龙伟民 沈元勋 杜全斌 孙华为

摘要: 采用浸泡试验和失重法研究了5083铝合金焊接接头腐蚀行为,并对接头进行室温拉伸测试,通过扫描电镜对接头进行微观形貌分析和断口分析。结果表明,5083铝合金焊接接头不同区域腐蚀性能存在显著差异。焊缝区耐腐蚀能力最差,热影响区次之,母材最耐腐蚀。焊缝区成分、组织不均、并存在残余应力,造成此区耐腐蚀性最差。焊接接头经过腐蚀后,断裂方式发生改变,接头强度损失严重。

关键词: 铝合金;焊接接头;耐腐蚀性能;力学性能

中图分类号: TG-457.14

Abstract: Immersion test and weightlessness were used to study the corrosion behavior of 5083 aluminium alloy welding jointsThe corrosion microstructure and fracture were analyzed by scanning electron microscopy. The results show that corrosion behavior of 5083 aluminium alloy welding joints were difference among the weld zone, the heat affected zone and the base metal. The weld zone corrosion resistance is the worst, followed by the heat affected zone, thus the base metal is most corrosion resistance. The weld zone corrosion resistance is the worst because of heterogeneous microstructure and residual stress. The strength of the welding joints loses heavey after corrosion.

Key words: aluminium alloy; welding joint; corrosion resistance; mechanical properties

0 前言

铝和铝合金焊接已经广泛应用于高速列车、地铁、轻轨等城市轨道交通,军工领域,汽车车辆和船舶、储罐行业等,并且对焊接质量要求较苛刻[1]。铝合金焊接接头存在化学成分、组织和力学性能的不均,焊接变形和残余应力的存在,对接头腐蚀性能造成很大影响[2-4]。焊接接头的腐蚀对整个焊接构件的可靠性造成很大的影响[5]。

报道中,关于铝合金在腐蚀条件下的强度性能已进行大量研究,如Alexoppoulos等人[6]研究了预腐蚀对铝合金拉伸性能和断裂韧性的影响。Burns等人[7]研究了腐蚀对铝合金疲劳极限的影响。但关于铝合金焊接接头腐蚀与强度的损失研究相对较少。

文中首先研究了5083铝合金焊接接头在酸性腐蚀溶液中的腐蚀行为,取得铝合金焊接接头试样的腐蚀性能数据,然后对接头进行力学性能测试,评价腐蚀行为对力学性能损失的影响。

1 试验材料与方法

1.1 试验材料与试样

试验用母材为H112状态的5083铝合金板,厚度为3 mm。填充材料为1.6 mm的ER5356铝合金焊丝。采用熔化极氩弧焊进行焊接,焊接电流为120~140 A,电弧电压为21~23 V,焊接速度400~600 mm/min。焊接前,按照要求对母材及焊丝进行清理。

腐蚀试样制备:分别在焊接接头的焊缝、热影响区和母材处,采用电火花线切割将接头加工成10 mm×10 mm×3 mm试样,每个位置各3块。

拉伸试样:按照GB/T 228—2012《金属材料拉伸试验室温试验方法》制备标准拉伸试样,平行试样5个,对接头腐蚀前后进行力学性能测量。

1.2 浸泡试验

首先将各试样进行打磨,用酒精将试样表面油污清理干净,在10%NaOH溶液中浸泡10 min,用水清洗,再浸入硝酸溶液中,直至表面光洁。取出试样,用水洗净,对腐蚀试样进行称重测量。用硅胶对试样无暴露部分进行保护。腐蚀溶液配制:将30 g氯化钠倒入1 000 mL水中配制氯化钠溶液,然后在溶液中加入10 mL盐酸(36%~38%)混匀。调整水浴槽温度为(35±2)℃,待温度恒定后将试样放入溶液中浸泡24 h。腐蚀结束后清除腐蚀产物并对试样进行清洗,然后称重。用菲利普Quanta-2000型扫描电子显微镜对试样进行形貌分析。[JP]

运用C45-105微机控制电子万能试验机,对接头未腐蚀试样和腐蚀试样进行力学性能测试。

采用失重法对24 h腐蚀速率V进行测定。

2 试验结果与分析

2.1 腐蚀行为分析

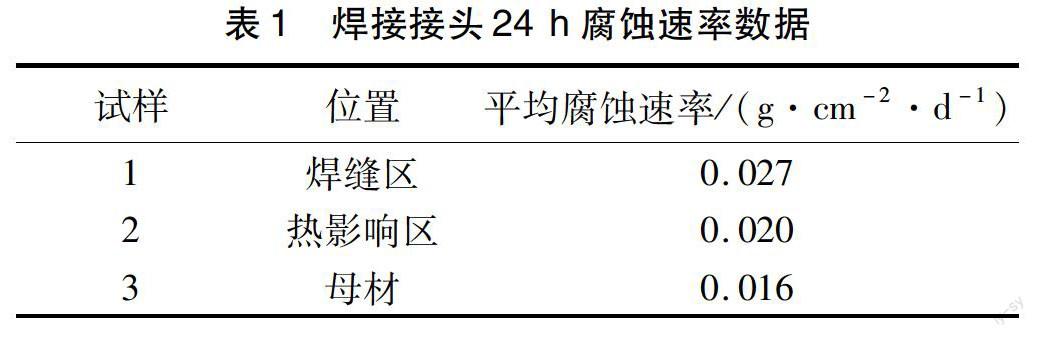

对24 h腐蚀前后的试样进行称重,并计算平均腐蚀速率,将结果列于表1。

从表1可以看出,铝合金焊接接头经过24 h的浸泡腐蚀后,接头各位置的腐蚀速率存在差别。表现为焊缝和热影响区腐蚀速率大于母材腐蚀速率。

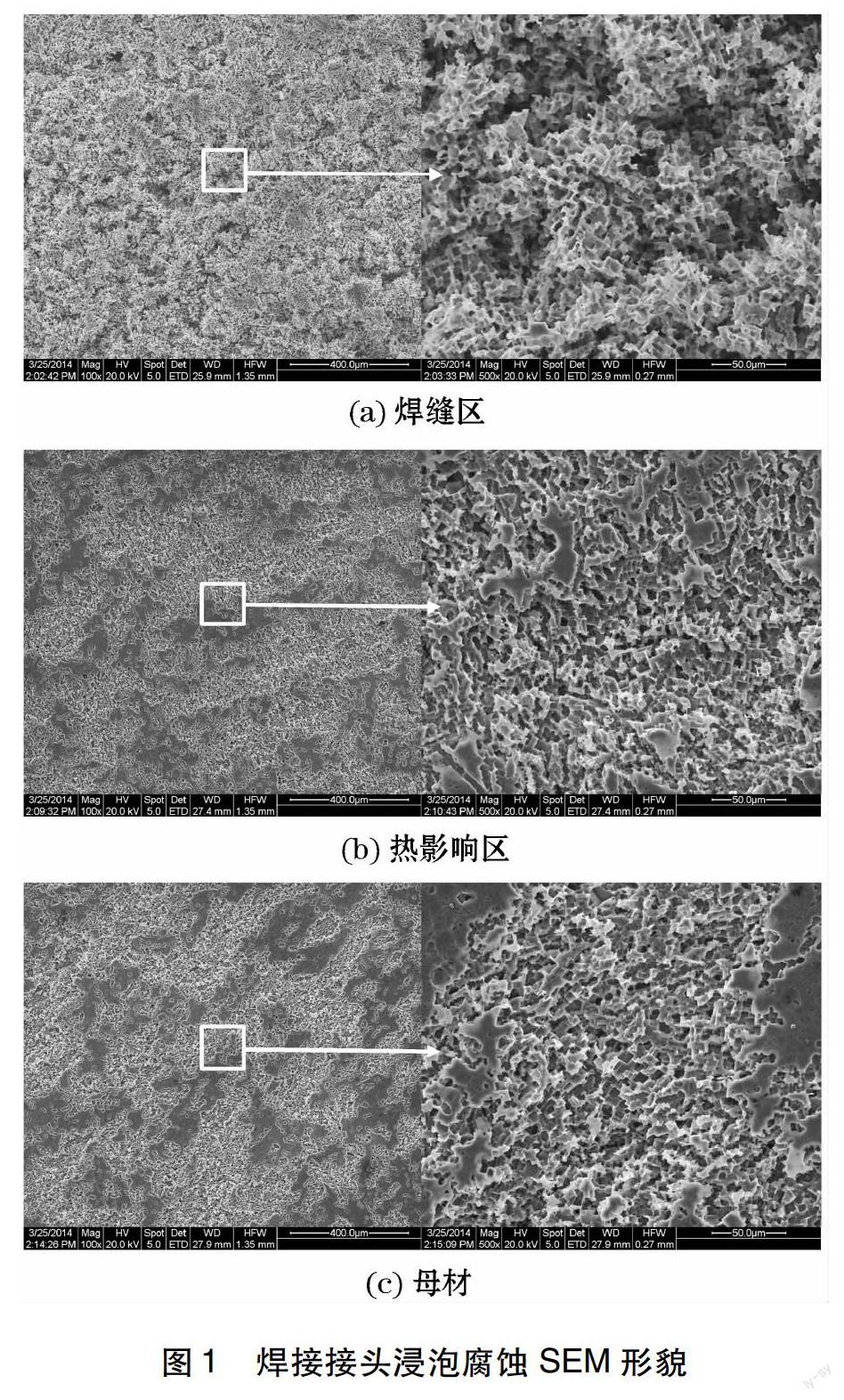

图1为焊接接头浸泡腐蚀表面SEM形貌,由图可知,在酸性NaCl溶液中,焊接接头的不同位置均产生明显的腐蚀现象,但各位置腐蚀形貌存在差异。图1a焊缝处,腐蚀坑密集,蚀坑直径大而深。呈现多孔的蜂窝状形貌,增加了腐蚀表面积,加快焊缝腐蚀,最后呈现严重腐蚀形貌。图1b中热影响区与焊缝处相比,蚀坑密度减小,蚀孔浅而小。图1c的母材腐蚀坑稀疏,蚀坑小且很浅。

通过腐蚀速率和腐蚀形貌的比较,明显看出,母材耐蚀性好于焊缝和热影响区,焊缝区腐蚀最为严重。因为焊缝为快速冷却的铸态组织,内部易存在缺陷,成分和组织存在不均性,并存在残余应力,故最不耐腐蚀。另外,由于焊丝镁含量高于母材,造成焊缝含镁量相对较高,由于镁较活泼,耐蚀性比铝差,故焊缝耐腐蚀性低于母材。母材为H112加工硬化状态,组织比较致密,耐蚀性强。热影响区在焊接热循环的作用下,晶粒变的粗大,故耐蚀性比母材稍差,但好于焊缝区。

2.2 力学性能损失分析

表2 所示为铝合金焊接接头腐蚀前后试样力学性能数据。试样腐蚀前,断裂位置在热影响区。试样腐蚀后,断裂位置在焊缝,平均抗拉强度为174 MPa。试样经腐蚀后强度损失达到40%,由于焊缝区腐蚀最为严重,所以焊缝区为腐蚀试样性能最薄弱区。

图2所示为试样腐蚀前后的拉伸断口形貌。对试样断口进行宏观分析,明显看出(图2a)接头未进行腐蚀时,断裂前出现明显的塑性变形,表现为韧性断裂。拉伸时,试样先在中心开裂,形成微裂纹(图2a箭头所指位置),然后向外延伸,接近试样表面时,沿着与拉力轴成约45°斜面断开。经过腐蚀的图2c试样,断裂前没有产生明显的塑性变形,可以认为是脆断。对试样断口进行微观分析,可以看出,图2b所示的试样断口形成大而深的韧窝,与宏观上的韧性断裂相对应。而对与图2d所示的经过腐蚀的试样,由于腐蚀产生的蚀[CM(23*3]坑,即缺口,形成裂纹源,裂纹由表面向内延伸,表现为拉伸撕裂型断裂,它内部产生的韧窝小而浅,裂纹扩展快,在宏观上表现为脆断。通过对试样断口进行分析可知,腐蚀对试样断裂方式产生很大的影响,经过腐蚀的试样,表现为脆断,且接头力学性能下降。

3 结论

(1)铝合金焊接接头不同区域腐蚀性能存在显著差异。焊缝区耐腐蚀能力最差,热影响区次之,母材最耐腐蚀。

(2)焊缝区成分、组织不均及存在焊接残余应力,造成焊接接头焊缝区耐腐蚀性差。

(3)焊接接头腐蚀后改变了接头断裂方式,使接头强度损失严重。

参考文献

[1] [ZK(#]Heinz A, Haszler A, Keidelc, et al. Recent Development in aluminum alloys for aerospace applications[J]. Materials Science and Engineering A, 2000, 280(1): 102-107.

[2] 王月, 付自来, 张燕阳. 含钪铝合金焊接接头的耐腐蚀性能研究[J]. 材料开发与应用, 2007, 22(3): 602-644.

[3] Pouget G, Reynolds A P. Residual stress and microstructure effects on fatigue crack growth in AA2050 friction stir welds[J]. International Journal of Fatigue, 2008, 30(3): 463-472.

[4] 苟国庆, 黄楠, 陈辉, 等. 高速列车A7N01S-T5 铝合金焊接接头盐雾腐蚀行为分析[J]. 焊接学报, 2011, 32 (10): 17-20.

[5] Mitton D B, Squillace A, Fenzo A D, et al. An overview of the critical technological issues relevant to the joining of light alloys for aerospace applications[J]. Corrosion Reviews, 2007, 25(3-4): 449-459

[6] Alexopoulos N D, Papanikos P. Experimental and theoretical studies of corrosion-induced mechanical properties degradation of aircraft 2024 aluminum alloy[J]. Materials Science and Engineering A, 2008, 498(1-2): 248-257.

[7] Burns J T. Kim S, Gangloff R P. Effect of corrosion severity on fatigue evolution in Al-Zn-Mg-Cu[J]. Corrosion Science, 2010, 52(2): 498-508.