电动拧紧工具防错的应用

(上汽通用五菱汽车股份有限公司 青岛分公司,山东 青岛 266555)

【摘 要】为了提高产品的装配质量,达到电动工具零缺陷的生产目标,文章总结大量生产经验,根据现场实际情况制定了不同的防错策略,文章介绍的几种防错方法对行业内人士在如何充分发挥电动拧紧工具防错作用的研究中具有较大参考意义。

【关键词】电动拧紧工具;失效模式;控制策略;PCL;传感器

【中图分类号】U468.2 【文献标识码】A 【文章编号】1674-0688(2016)07-0126-03

0 引言

在机械装配行业,特别是汽车、总装厂螺纹紧固件装配的质量将直接影响整车的装配质量和行驶的可靠性。螺纹副的装配扭矩控制和防错成为至关重要的问题,越来越多的汽车制造厂家选用了精度较高的电动工具进行装配。目前,市面上电动拧紧工具种类繁多,防错功能各有差异,如何将电动工具的功能充分发挥出来,充分体现它的价值是一个非常重要的问题。本文就此问题展开讨论,给更多的技术人员提供参考。

1 螺纹连接的常见失效模式

螺纹连接有以下几种常见的失效模式。

1.1 错误、遗漏、重复拧紧零件

大多数企业为满足客户的不同需求,采用单线多品种生产技术以实现不同产品的共线生产,然而在单线多品种的制造过程中,因产品的不同,共线制造过程中存在混装、漏装、重复拧紧的情况。

1.2 螺纹损坏,拧紧后出现假扭矩

零件本身存在缺陷或者螺纹副中存在杂质,导致拧紧完成后扭矩显示合格,但得到的实际夹紧力不足。

1.3 漏装螺栓附件

漏装螺栓附件大多数为漏装密封圈或垫片,这样会导致螺纹紧固件的实际连接效果不达标。

1.4 重复性差

工具稳定性差,随着生产环境和零件批次变化产生较大的波动。

2 针对以上几种失效模式提出防错方法

与传统的气动工具比较,电动拧紧工具的控制精度大大提高,精密的扭矩传感器可以即时检测拧紧结果,超过设定范围时可立即报警。提供了一个友好的编程系统,操作者可以根据不同的连接条件进行转速和扭矩的设置,以达到最好的拧紧效果并进行拧紧缺陷防错。同时,为了与现代装配线上其他控制设备完全整合,它还为电子附件如条形码读取器提供了一个内置的连接点,具有网络通信功能,可以通过串口或以太网或总线的形式和生产线的控制程序互相通信,还可以外接传感器进行拧紧位置和顺序的控制。

2.1 数量统计防错法

在制造业企业中,经常会出现操作者使用单轴电动拧紧工具拧紧多颗紧固件或使用多轴电动拧紧工具拧紧多组紧固件的情况。在这种情况下,操作者很容易忘记拧紧一颗(组)或多颗(组)紧固件,造成紧固件拧紧状态不受控,甚至还会引起产品失效。

为了预防这种情况的发生,我们可以采用拧紧数量统计的方法来进行防错。采用该方法时,在紧固件拧紧之前需要编辑好生产线的控制程序(PLC程序),让电动拧紧工具和PLC程序能够相互通信,要在控制程序中设定好拧紧数量。当等待拧紧的工件到达该工位时,PLC程序就会下达允许拧紧的指令给电动拧紧工具,这时候操作者就可以使用电动拧紧工具对紧固件进行拧紧。当操作者对全部紧固件进行拧紧后,拧紧枪的控制盒就会发一个(组)合格信號给生产线的PLC程序,PLC程序接收到合格信号后就会放行;而如果某一次拧紧力矩不合格时,拧紧枪就不会发信号给PLC程序。

在实际装配过程中,只有PLC程序接收到合格的信号,才会认为该产品在本工位的拧紧是合格的,才能够释放产品到下一装配工位进行装配。否则,PLC程序会认为该工位的紧固件没有完成拧紧而不让该产品继续正常装配。

2.2 套筒选择器与拧紧顺序结合的防错法

在实际的使用过程中,我们通常会遇到一个工件在拧紧过程中有几种不同扭矩的现象。这个时候我们需要使用JOB的跳转程序,就是按照一定的顺序对多颗紧固件进行拧紧,这种情况就存在拧紧顺序错乱的风险,导致质量事故的发生。在这种情况下,我们可以在程序中限制套筒选择器的使用顺序,如果前一个步骤没有达到拧紧合格标准和数量要求,就不能使用下一个步骤的套筒。通过将套筒选择器与拧紧顺序结合的方法,可以有效地起到防错作用。

2.3 角度限制防错法

有时候虽然我们使用了数量统计防错法来进行防错,但是由于紧固件的数量过多,操作者在操作过程中会把某一颗或多颗紧固件重复拧紧,从而出现计数器上的合格次数足够,但还是有部分紧固件没有得到拧紧的情况。在这种情况下,我们可以在数量统计防错法的基础上增加角度监控的方法来进行防错。众所周知,当紧固件被拧紧后,如果重新施加外力到该紧固件上,紧固件并不是在外力施加开始时就开始转动,而是需要等到施加的外力达到一定的程度以后才会重新开始转动。这个时候,我们就可以设定一个最小的拧紧角度,每一次拧紧角度必须大于设定的最小拧紧角度。

2.3.1 角度监控

电枪传感器可以同时记录拧紧的扭矩和角度。虽然在多数情况下,我们是以扭矩作为目标值对拧紧的结果进行控制,但同时可以利用电枪的这一功能,对实现目标扭矩时螺栓所转过的角度进行监控。在规模生产中,紧固件和连接零件是一致性很高的零件,拧紧的角度可以高度接近,而对于状态异常的零件拧紧的监控角度,可能与正常零件的数据偏差较多。利用这个差异,我们可以简单地辨识异常物料和异常操作,实现生产防错,达到保证生产正常进行的目的(如图1所示)。

(1)当正常零件进行装配拧紧时。以T0为监控起点,当实现目标扭矩时,拧紧的监控角度值会落在正常的监控区间A之内。

(2)因零件异常而过早达到目标扭矩时。以T0为监控起点,当达到目标扭矩时,拧紧监控角度低于正常范围,落在区间B之内,此时拧紧设备会因该次拧紧的监控角度未达到设定的正常范围下限而报警。一般导致这种报警的情况是因错用了螺纹副过短的零件或者螺纹加工深度不足或者对已拧紧完毕的螺栓进行重复拧紧等。

(3)因零件异常,过迟达到目标扭矩时。以T0为监控起点,当达到目标扭矩时,拧紧监控角度高于正常范围,落在区间C之内。此时,拧紧设备同样会因该次拧紧的监控角度超出设定正常范围上限而报警。一般导致这种报警的情况是因使用了螺纹副过长的零件或者漏装垫片或密封圈等零件。

2.3.2 角度监控可实现的防错模式

(1)防止重复拧紧。对于需要拧紧多颗螺栓的工位,有时会发生对已经完成拧紧的螺栓重复拧紧的错误。角度监控可以防止这种错误的发生。对已经完成拧紧的螺栓进行重复拧紧,由于拧紧后的螺栓已经达到目标扭矩,如果再次施加扭矩重复拧紧,达到目标扭矩需要转过的角度将落在图1的B区间,角度值甚至远远小于正常监控角度极限。通过这种方法,我们可以实现对螺栓重复拧紧的控制。这种方法简单易行,在各拧紧工位都有广泛地应用。但是,需要注意在给定极限时,要求正常拧紧情况(正确的零件,正确的拧紧程序)下收集到的样本容量尽量大,进而对样本进行准确的数理统计。这样不仅可以更准确地捕捉重复拧紧的错误操作,也能避免大量的拧紧误判。

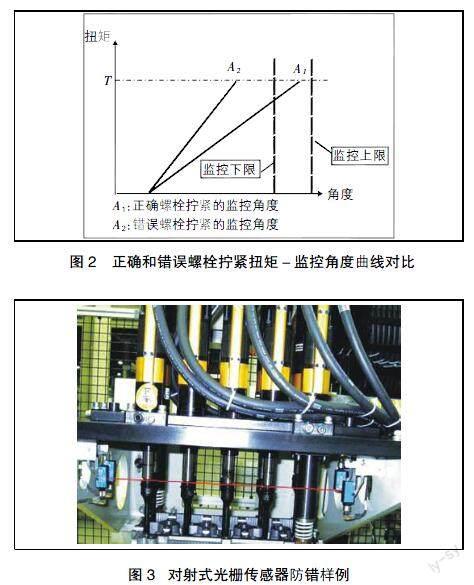

(2)防止螺栓错装。对于螺栓错装的错误,角度监控的方法同样可以捕捉。针对通过角度监控捕捉螺栓错装的情况,需要分析螺纹长度差异,进而了解拧紧时所需的转角差异,通过将该差异控制在监控角度的极限之外,实现不同螺栓的混装防错。如图2所示,在同样达到拧紧目标扭矩T的情况下,如果使用了错误螺栓,则其拧紧的监控角度小于正确螺栓拧紧角度的监控范围之外,此时拧紧枪就会报警。

该方法对于零件防错的局限性在于要求不同零件间的差异明显,如果在监控角度的公差带之内,则可能无法实现100%的防错。

2.4 拧紧曲线防错法

对于带有密封圈或软垫片的紧固件,我们可以使用拧紧曲线防错法来防止操作者忘记安装这些密封件。该方法利用紧固件的拧紧曲线判别是否忘记安装密封件。在紧固件的整个拧紧过程中,拧紧力矩從零到目标力矩的过程,紧固件的力矩是逐渐增大的,通过拧紧程序对整个过程的监控和记录,可以收集到拧紧过程的力矩变化曲线(即拧紧曲线)。如果安装有密封圈或软垫片,拧紧力矩上升会比较缓慢,需要较长的时间才能达到目标力矩;而如果没有安装有密封圈或软垫片,则拧紧曲线会比较陡,拧紧力矩很快就会达到目标力矩。我们可以在电动拧紧工具的拧紧程序中预先设定好拧紧曲线的合格范围。当操作者使用电动拧紧工具拧紧紧固件时,电动拧紧工具收集并记录拧紧曲线,并与原先设定好的拧紧曲线进行对比,用来判断零件是否安装有密封件。

2.5 传感器防错法

对于附带有比较厚的硬垫片的紧固件,我们可以使用对射式光栅传感器(包括发送器及接收器)来防止操作者忘记安装垫片。传感器防错法是通过检查紧固件拧紧后的高度来确认垫片是否存在,垫片需要达到一定的厚度(厚度一般要不小于2 mm),该方法一般使用在自动拧紧机上。在使用该方法前,需要预先在每根拧紧轴上加工一道凹槽,保证各拧紧轴上的凹槽高度一致;在拧紧枪或拧紧机的固定装置上安装对射式光栅传感器(如图3所示)并且传感器不随着拧紧轴上下移动,需要保证紧固件在正常安装时对射式光栅传感器的接收器能够接收到发送器发射的光束(即在正常情况下光束是可以通过预先加工在拧紧轴上的凹槽到达接收器上);还需要对PLC控制程序进行设定,在紧固件拧紧完成后PLC程序驱动发送器发出激光光束,如果接收器接收到光束则程序认为没有漏装垫片,才能够释放产品到下一装配工位进行装配,否则就认为有某一紧固件漏装垫片,需要检查返修。当紧固件拧紧完成后,拧紧枪/拧紧机自动根据设定好的程序来判定。

2.6 电动拧紧工具的可追溯反馈防错

为了满足有安全和关键性要求的应用工位或对精度要求特别高的拧紧工位,电动拧紧工具可通过控制器收集拧紧数据,通过网络将程序收集在服务器内进行计算分析,自动计算出工具的CP和CPk值,使得技术人员可以实时得到拧紧工具的扭矩分布趋势,便于提前预知质量问题,发现工具的不稳定因素,提早对设备进行标定,做到零故障装配反馈。

3 结语

随着电动拧紧工具在实际生产中的应用越来越广泛,电动拧紧工具防错功能的作用也日益重要。在进行产品装配时,可以根据实际情况来选用合适的防错方法,最大限度地防止操作者出现错误而把不合格的产品交到顾客的手中,保证装配的质量。

参 考 文 献

[1]聂仁态.汽车生产中螺栓装配问题的分析研究[J].企业科技与发展,2013(10):52-54.

[2]张振华,应秉斌,矫明.螺栓拧紧力矩的确定方法及相关探讨[J].生产实践,2009(8).

[3]任丽华,李凤玲.螺纹拧紧扭矩的理论分析[J].煤矿机械,2006(7).

[责任编辑:陈泽琦]

【作者简介】刘洋,男,山东青岛人,本科,上汽通用五菱汽车股份有限公司青岛分公司助理工程师,从事汽车生产设备维护工作。