多品种共线柔性卡车焊接生产线典型机构设计

牛正风 洪恺 王灿红 邢治昆 薛梦玲

(安徽华菱汽车有限公司,安徽 马鞍山 243061)

【摘 要】随着客户需求及市场划分的不断细化,针对不同的客户群体,需要开发不同承载吨位及尺寸大小的车身结构。焊装生产线需要适用不同车型的生产要求,白车身焊装生产系统相比于涂装和总装生产系统来说,其刚性更强,适应多车型混线生产的难度大,因此如何使开发的焊接生产线满足不同产品的共线生产需求的柔性解决方案成为国内外汽车制造业重点研究的课题。在焊装生产系统中,对车型变化较为敏感的夹具、抓手等工装设备的合理设计十分重要,一些典型的、比较成熟的夹具结构方式,既满足了生产线的以上技术要求,也为生产线的稳定生产提供了保证。

【关键词】柔性焊装线;共线技术;典型机构

【中图分类号】U468.2 【文献标识码】A 【文章编号】1674-0688(2016)07-0045-03

0 前言

随着客户需求及市场划分的不断细化,针对不同的客户群体,需要开发不同承载吨位及尺寸大小的车身结构,如长途物流运输车、中短途的物流运输车、消防车、工程车等。这些车型对白车身的结构尺寸要求是不一样的,如何使开发的焊接生产线满足不同产品的共线生产需求及减少投资,是焊装生产线设计人员需要认真考虑的问题。对于卡车而言,通常一个平台系列的驾驶室会在宽度方向上分为宽体与窄体2种宽度,长度方向上会分单排、排半、双排或者分为单排短车、短卧铺小排半、标准型宽卧铺排半3种状态,高度方向一般也会分为高顶、中顶、平顶3种状态。目前,设计焊接生产线时,夹具设计都会采用柔性共线生产,以满足不同车型的需求。本文针对柔性焊接生产线在分装夹具、焊接总拼线的共线设计方式进行了探讨。

1 分装夹具设计

针对长度或宽度方向上的变化,分装夹具一般通过滑移机构进行切换实现不同状态。2种状态一般通过气缸的两行程状态来实现,气缸的2个状态分别对应2种尺寸的车型。3种状态的切换通过增加一种活动限位挡块实现,分别采用不同的气路控制。

2 焊接总拼线设计

焊接总拼线分為地板线与主焊接线2个部分,地板线有6个工位,主焊接线有9个工位,主线与地板线之间设置了1个旋转工位。地板线1~4工位为地板的上件与焊接工位,5工位为前/后围的上线焊接工位;主线依次完成左/右侧围骨架总成、顶盖总成、侧围外板总成的焊接。设计生产线时,需要考虑地板定位系统、总拼合围夹具结构等共线生产问题。

2.1 地板定位系统的设计

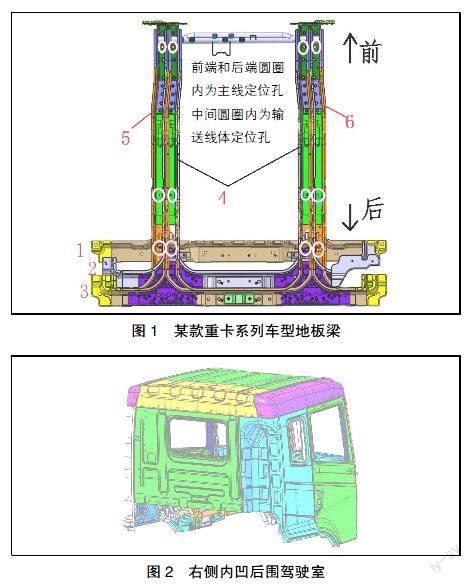

对生产线影响最大的是宽度与长度方向变化的地板定位系统共线问题。图1为某款重型卡车的系列车型的地板梁结构图。产品在宽度方向上分为2种宽度尺寸,长度分为3种长度尺寸。顶盖分为高、中、低3种状态。工艺开发时,要求柔性共线生产。工艺设计时,考虑板件的定位系统,应尽量采用固定的定位方式,这样对产品的制造精度有利,过多的滑动等移动方式势必对车身的制造精度不利。对某些特殊的结构,必须进行滑移等切换的,要尽量减少滑移切换的次数,且切换必须控制在整数尺寸。结合本次设计,从图1所示的产品结构中看,前端和后端圆圈中的孔为夹具线设计的主定位孔,中间圆圈中的孔为输送线体的产品定位孔。针对不同的车型,每种车型需要设置4个定位孔。从图1可以看到梁4(2根)为窄体状态,梁5、梁6为宽体状态。件1为单排短车状态,件2为短卧铺小排半状态,件3为标准型宽卧铺排半状态。

针对长短车型的定位孔设计,选取了X向绝对坐标相同,所有车型共用。宽度方向Y向由于纵梁的位置不同,不能设计绝对位置统一的定位系统。结合产品结构实际,对纵梁前部的定位销设计了固定不动的定位销,宽车用外侧2个定位销;窄车用内侧2个定位销;宽、窄车的梁都不会与夹具定位销干涉。后部的定位销采用了滑移式设计,宽车生产时,定位销滑移到外侧状态,窄车生产时,滑移到内侧状态,避免了定位销与后横梁工件的干涉。

2.2 3种长度状态的夹具结构设计

根据产品的结构形式,需要夹具在3种位置状态切换的合围工位有后围总成、左侧围骨架总成、左侧围外板总成、顶盖总成工位,其切换方式与分装夹具设计思路相同,通过气缸及活动限位块组合实现车型切换。只是对设备结构的合理性及稳定性相比分装夹具提出了更高的要求。

2.3 4种长度状态的夹具结构设计

结合产品具体数模结构,车身长度方向上有长、中、短3种状态的车型,同时右侧围后侧与后围搭接处分带内凹造型与不带内凹造型。图2为右侧含内凹造型的车型。这样,右侧夹具需要设计4种共线的位置状态。既要实现共线切换的要求,又要保证设备的稳定运行,同时由于夹具空间限制,这样就使夹具的设计难度大大提高了。

涉及4种状态的夹具工位有右侧围骨架总成、右侧围外板总成。同时,由于外板与骨架的具体结构不同及夹具位置空间尺寸的限制,所以侧围骨架总成与侧围外板总成的工位夹具又分为2种结构方式设计。

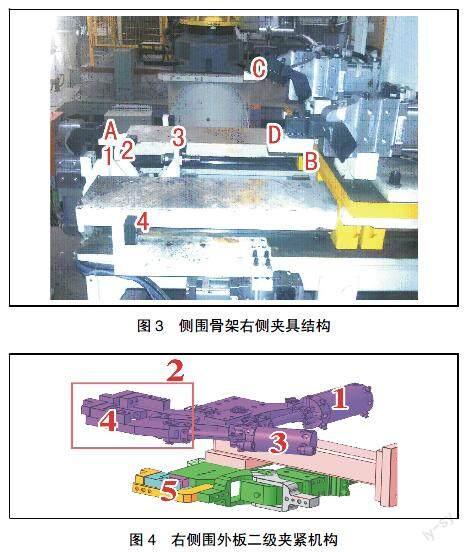

右侧围骨架右侧夹具的设计主要采用了固定限位块与活动限位块巧妙结合的设计理念,即保证了4种长度车型生产的功能需求,也避免了各种机构的相互干涉问题(如图3所示)。图3中的1、3、4为固定限位块、2为活动翻转限位块(由气缸机构A实现翻转),4种限位块各实现1种长度车型的夹具位置状态要求。与之对应的B、C、D 3个到位支撑板与1、2、3、4的4个限位组合使用,满足夹具4种状态的定位要求。为了保证各种机构互不干涉,C、D 2个到位支撑板由翻转气缸实现闭合与打开。各个运动部件的闭合与打开由PLC程序控制。

右侧围外板总成合围夹具在设计时由于受夹具结构空间的限制,不能采用与右侧围骨架相同的机构。设计右侧围时,采用了与左侧围骨架总成相同结构的设计,第4种位置状态通过二级夹紧机构来实现。图4为二级夹紧机构的设计示意图。

如图4所示,平后围车型生产时,通过气缸1使单元2整体打开,避免单元2与车体干涉,夹紧单元5对车体进行夹紧。后围右侧内凹造型的车型生产时,单元2通过气缸1先闭合到位,工件到位后,夹紧单元4通过气缸3的作用闭合夹紧工件。同时,由于右侧有内凹造型,所以夹紧单元5并不会与车体发生干涉。

3 输送系统的设计

由于本条焊接生产线的输送系统为往复式摆杆结构,要求输送小车体为通用结构。设计时主要考虑了2个方面的要求,一是满足所有车型的共用需求,二是避免与工装夹具的干涉问题。定位销采用了2组定位销满足宽体与窄体车型的,支撑面采用整体式结构,满足不同车型需求。同时,为了避免车体与夹具发生干涉,采用了气缸翻转机构。驾驶室焊接完毕后,气缸带动输送小车体支撑定位等机构升起,输送小车处于工作状态,与输送线体一起搬运驾驶室。驾驶室输送到位后,输送小车与驾驶室脱离。气缸带动输送小车工件支撑定位等机构翻转水平,与输送线体一起返回,避负夹具干涉机构。

4 其他典型机构

在整车制造领域中,对于车身焊接夹具来说,大部分夹具都是采用固定结构方式。在特殊情况下,需要根据工件结构及夹具结构特点,例如有的夹具需要旋转或翻转来满足不同部位的焊点要求。

4.1 夹具的旋转机构设计

旋轉机构的设计主要满足2点要求:一是满足旋转的要求,夹具可以旋转到焊接舒适的位置;二是旋转到位后,夹具相对静止,满足焊接要求,避免夹具到位后随意转动而影响焊接质量。主要的旋转机构有如下2种。

(1)夹具的固定部分与旋转部分通过轴承连接,在夹具BASE下表面增加了一块圆形平板,并在平板的四周均布地开4个或更多的孔槽。在夹具支承座安装角踏板,脚踏板上部安装与孔槽配套的定位销。需要旋转时,人工踩下脚踏板实现夹具旋转。到达焊接位置时,松开脚踏板。脚踏板定位销将夹具固定,实现需要焊接的位置。同时,为了使夹具在旋转过程中保持稳定,在夹具地板支撑座上表面增加了支承滚轮用于支撑。此结构既满足了旋转的要求,也保证了焊接时的稳定性,不足之处是最终停止位置状态较少,不能实现任意位置的停止,且人必须在脚踏板位置才能控制夹具的移动或停止。

(2)为了弥补旋转夹具不能实现夹具在任意位置停止焊接的功能,对其结构进行了优化。取消了脚踏板机构,增加旋转摩擦机构,通过调节压缩弹簧的工作长度来实现聚氨酯摩擦块与旋转机构之间的摩擦力变大或变小,既满足了夹具旋转与任意角度停止的要求,又能使夹具不易在小力的情况下转动,保证了夹具焊接位置的稳定。本结构在使用过程中也发现了一个问题,由于取消了第一种夹具的支撑滚轮及稳定机构,夹具旋转过程中存在晃动现象,且对夹具的旋转机构的使用寿命存在不利影响,在以后的结构设计中需要继续完善。

4.2 夹具的翻转机构

在焊接生产线中,为了满足特定位置焊接或合围定位的要求,夹具的翻转机构在焊接生产线中的应用十分普遍。以下结构在卡车焊接夹具中广泛使用。

4.2.1 特定角度位置要求的夹具

有些工件的结构状态复杂或者上线特定位置需要,夹具需要在特定位置作为焊接的工作位置。本条生产线前围总成工位为焊接与上件一体工位。焊接完成后,夹具翻转至水平位置,吊具取件调运至上线位置。此处的焊点主要在前围下部,水平位置时,焊点位置离地面太高,人员无法操作,且焊钳与工件部分焊点不垂直。通过设计翻转机构,使焊点暴露在比较容易的焊接位置,满足了焊接的要求,也满足了上线的要求。

4.2.2 两面体夹具

为了节省空间或减少投资,可以设计共BASE双面夹具。焊接时,把需要焊接的夹具侧翻转到工作位置。常用的情况是宽车与窄车、长车与短车、高顶与平顶等共用夹具情况。开发时经分析高顶与平顶工件差别较大,不能共用一套夹具,因此需要分开设计,但在主线附近没有空间布置2套夹具。经过讨论分析后得出两面体夹具满足以上的功能要求的结论。

4.2.3 地板补焊夹具

卡车地板总成工位底部有时为了加强焊接,需要进行CO2保护焊加强,但焊缝位置在工件底部下表面,人员无法对此区域进行焊接。针对这个需求,设计了90°翻转夹具,工件运送到位后,通过气缸或电机实现夹具带动工件的翻转,翻转到位后,使焊接位置暴露在人工容易焊接的位置,满足人工焊接的操作要求。

4.2.4 车身总拼合围翻转夹具

卡车车身合围时,一般需要水平位置上件,在垂直位置合围焊接。水平行走靠电机驱动齿轮齿条实现,翻转靠气缸实现。当然,亦可气缸驱动水平行走,电机驱动翻转。水平位置既满足了焊接与放件的要求,竖直位置满足了上件定位合围的要求。

5 小结

卡车焊装生产线建设向多品种柔性共线生产、大批量机器人参与的自动化、各种监控采集系统参与的智能化等方向发展。随着计算机技术、网络技术和传感技术等通信技术的发展,生产线电控系统已完全具备解决多车型识别的能力。焊装生产系统中,对车型变化较为敏感的夹具、抓手等工装设备合理设计十分重要,一些典型的、比较成熟的夹具结构方式,既满足了生产线的以上技术要求,也为生产线的稳定生产提供了保证,具有一定的行业参考价值。文中存在的不足之处,也请同行批评指正,一同参与卡车焊接生产线的技术提升。

参 考 文 献

[1]傅莉.柔性化在汽车焊装生产线的应用[J].科技广场,2013(10):94-97.

[2]刘慧,张宇.柔性化在轿车焊装生产线上的应用[J].现代零部件,2012(7):84-87.

[3]曹彦玲.汽车多车型柔性焊装线研究[D].长沙:湖南大学,2015.

[责任编辑:钟声贤]

【作者简介】牛正风,男,安徽宿州人,硕士,安徽华菱汽车有限公司工程师,从事焊装工艺规划及现场工艺管理工作。