基于PLC的污水净化处理系统设计

梁中贤 职燕

【摘 要】文章介绍了利用“西门子”S7-200系列的PLC系统实现含氧化铁杂质的冷却污水净化处理系统的自动控制。同时,介绍了工业污水净化处理的基本工艺和流程,并通过研究设计了一套基于PLC的工业污水净化处理控制系统。根据污水净化处理要求设计了自动控制线路,主要包括设备的启停、状态信号和数据采集等,然后按照工艺流程设计出一个完整的PLC控制系统。文章详细介绍了系统的硬件配置及软件设计流程图,并且介绍了编程过程中的关键问题。

【关键词】污水净化处理;工艺流程;PLC;磁性过滤器

【中图分类号】X703 【文献标识码】A 【文章编号】1674-0688(2016)08-0035-03

0 前言

在冶金企业中,有大量的工业用水用于冷却,为此每天要消耗大量的水资源。由于用过的冷却水中含有大量的氧化铁杂质,因此不宜多次循环使用。为了保护环境、节约用水,需要对含有氧化铁杂质的污水进行净化处理。随着工业现代化的发展,自动控制技术应用范围越来越广。PLC控制器以其性价比高、通用性好、可靠性高等一系列优点,在工业控制中得到广泛的应用。它通过电缆与电气设备相连接,实现机电一体化的理想控制,提高了自动控制的可靠性。

1 污水处理系统

污水净化处理系统主要由硬件系统和软件系统2个部分组成。污水净化处理工艺流程介绍如下。

(1)预处理。污水在进行磁滤处理之前,首先流经格栅,通过格栅和格栅清污机来去除体积较大的氧化铁杂质,避免污水中体积较大的氧化铁杂质堵塞阀门和磁滤器。过滤之后的水经开度可调的电动进水阀流入磁滤器中。

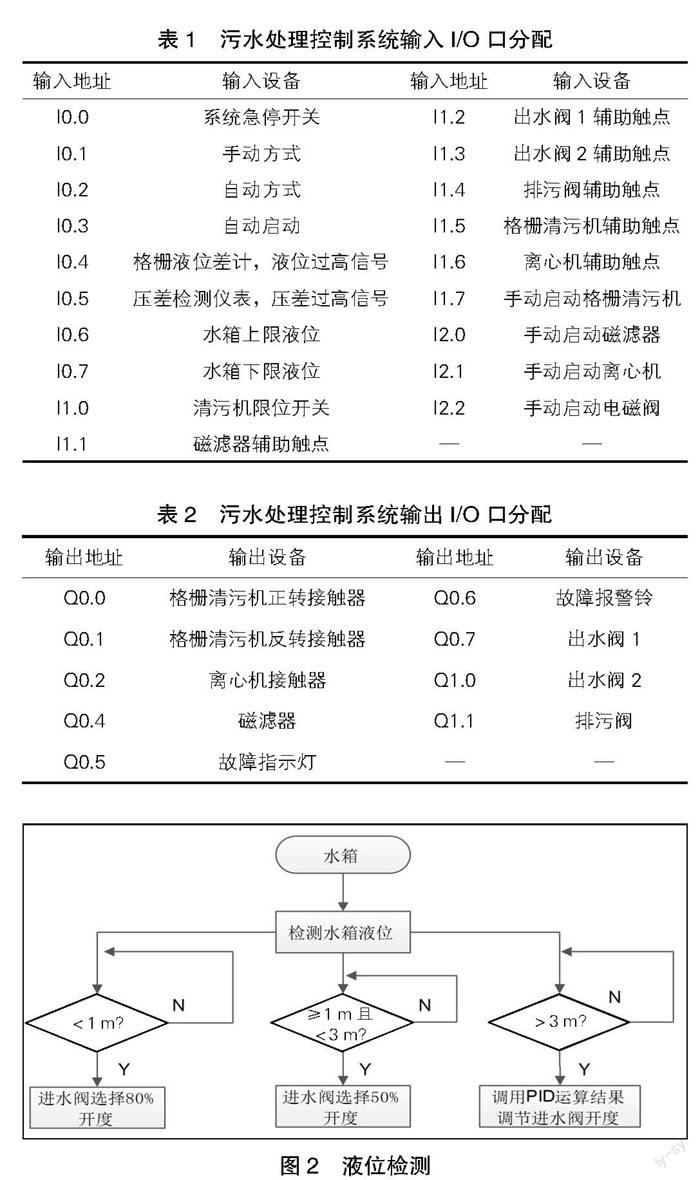

(2)过滤工作。在磁滤器内部电磁铁电源接通的情况下,当冷却污水流经磁滤器时,氧化铁杂质会被电磁铁吸附在表面,从而达到去除冷却污水中氧化铁杂质的目的。经过磁滤器过滤的水经出水阀1流入水箱中。水箱内装设有悬浮物浓度计和雷达液位计,电动进水阀的开度由水箱内的液位和氧化铁浓度来控制。当水箱内水位低于3 m时,进水阀的开度由水箱的液位来控制,此时若液位低于1 m,选择进水阀的开度为全开的80%,若液位≥1 m且<3 m,选择进水阀的开度为全开的50%。当水箱内的液位≥3 m时,进水阀的开度由水箱内的氧化铁浓度来控制,此时通过悬浮物浓度计检测到的氧化铁浓度与设定的氧化铁浓度值进行比较,得到一个偏差值,再通过PID模块进行运算,最终输出一个模拟信号,用来细调进水阀的开度。通过雷达液位计测量水箱的液位来控制出水阀2的开闭。当水箱的液位超过设定的液位上限时,出水阀2打开;当水箱的液位低于设定的液位下限时,出水阀2关闭。

(3)清洗工作。磁滤器进出口处安装有压力检测仪表,当磁滤器两端的压差大于设定的压差时,表明磁滤器由于吸附过多的氧化铁杂质而堵塞,需要进行清洗工作。这时,断开磁滤器内电磁铁的电源,去除电磁铁的磁性,同时关闭出水阀1,防止没有处理过的污水流入水箱,并延时5 s,关闭进水阀,利用进水处的污水将磁滤器冲洗干净。磁滤器的另一个出水口接一个排污阀,当磁滤器堵塞需要清洗,关闭电磁铁电源和出水阀1的同时,打开排污阀,让进水处的污水将磁滤器冲洗之后,经排污阀流入卧式离心机中,经过离心机的运转,水和氧化铁杂质被分离。由于此时的水没有经过浓度检测,所以回流到污水池中。

系統的控制要求有以下几个方面。

(1)本系统的设计目的是降低冷却污水中的氧化铁杂质的含量,磁滤器能够吸附0.5~60 μm的氧化铁颗粒。

(2)在磁滤器进出口处的管道上安装有压差检测仪表,当检测的压差大于设定的压差时,立刻停止滤水工作,转入清洗工作。

(3)为了增强系统的可靠性,将磁滤器、离心机、清污机及各个阀门线圈的接通信号反馈到PLC的输入端,一旦某一输入信号不正常,要立即停止系统工作,这样可避免发生故障。

(4)输出检测及故障报警。

2 硬件系统设计

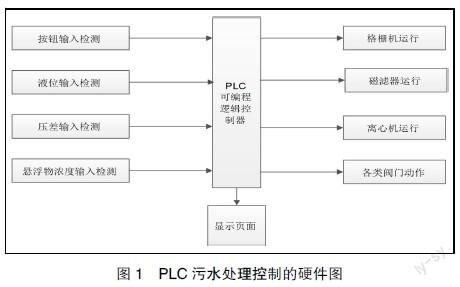

硬件系统分为输入部件和输出部件,主要包括格栅清污机、磁滤器、悬浮物浓度计、压力差值检测仪表、PLC等。硬件系统如图1所示。

(1)格栅清污机的选择。格栅在系统中的作用是拦截体积较大的氧化铁杂质,当格栅拦截过多的氧化铁杂质而堵塞时,需要清污机对其进行清理。这里选择新河县东环水工机械厂的格栅清污机。

(2)磁滤器的选择。氧化铁即铁锈,本系统中利用电磁铁的引力作用来达到去除氧化铁杂质的目的,在这里选择上海虑达过滤设备有限公司的磁滤器。

(3)悬浮物浓度计的选择。在污水过滤之后,由于磁滤器的吸附能力有限,所以过滤之后的水中还会有一小部分的氧化铁杂质,通过测量其浓度值,并与设定的浓度值比较,以此来控制进水阀的开度。这里选用天健创新公司的TSS浊度/悬浮物浓度计,其分辨率为1 mg/L,量程为0~130 mg/L。

(4)压力差值检测仪表的选择。压力差值检测仪表的作用是检测磁滤器的入口和出口的压差,如果压差过高,表示磁滤器有堵塞故障,需要对其进行清洗工作。这里选择美国德威尔公司(dwyer)的3000IMR系列的Photohelic压力表/开关,其具有继电器输出功能,可以很好地实现控制效果。

其他的输入和输出部件的选择比较容易,本文不进行详述。

确定PLC的CPU型号和扩展模块型号:表1、表2为系统的输入、输出地址分配表,从中可以看出系统一共有19个数字量输入、9个数字量输出、2个模拟量输入、1个模拟量输出,因此选择西门子公司的S7-200系列的CPU224可编程控制器和S7-200的数字量扩展模块EM221及模拟量扩展模块EM235,它们可以提供22点数字量输入、10点数字量输出及4路模拟量输入、1路模拟量输出。

3 软件系统设计

系统有2种工作模式:手动模式和自动模式。在正常情况下选择自动运行模式,在系统出现故障的时候选择手动模式,让各个设备单独运行,排查故障。

自动运行模式下的几个模块流程设计有格栅清污模块、磁滤器模块、水箱系统模块。

格栅清污系统是一个预处理系统,将其设计在磁滤系统之前,目的是通过格栅的拦截作用将冷却污水中体积较大的氧化铁杂质除掉,防止系统中电磁阀或电动阀堵塞。当系统的进水阀打开时,格栅系统开始运行,拦截污水中体积较大的氧化铁杂质,超声波液位差计开始检测格栅前后的液位差。当格栅前后的液位差值大于设定值时,表明格栅上堆积了较多的氧化铁杂质,此时需要启动格栅清污机来清理。在清理过程中,当液位差计检测到液位差值小于设定值时,清污机返回到初始位置,触碰到限位开关时停止运行,这样就完成了一次预处理工作。清理过程中,格栅不受影响,依然能够正常工作。

磁滤器是整个污水净化处理控制系统的核心部分。本系统设计的目的是去除工业冷却污水中的氧化铁杂质。氧化铁即铁锈,铁锈遇到磁铁会被吸附,因此在这里选择使用磁性过滤的方法去除污水中的氧化铁杂质。当系统选择自动模式后,按下自动模式启动按钮,磁滤器内部电磁铁接通电源,延时4 s,让电磁铁磁性增强。4 s后,打开出水阀1,打开电动进水阀并选择开度,此时污水经电动进水阀流入磁滤器中,磁滤器中的电磁铁将污水中的氧化铁杂质吸附在其外部的滤壳上,过滤后的水经出水阀1流向水箱,此时滤水工作正常运行。当磁滤器进出口处的压力检测仪表检测到的压力差值大于设定的压力差值时,表明磁滤器由于吸附过多的氧化铁杂质而堵塞了,此时需要对磁滤器进行清洗工作。首先关闭出水阀1,打开排污阀,启动离心机,然后将磁滤器电磁铁电源切断,延时5 s,再关闭电动进水阀,充分利用进水污水将磁滤器上的氧化铁杂质冲洗到离心机中。当关闭电动进水阀5 s后,关闭排污阀,再过3 s,将离心机停止。关闭排污阀后,接通磁滤器电磁铁电源,滤水工作继续进行。

过滤后的冷却水经出水阀1流入水箱中,水箱体积为150 m3,高6 m。在水箱内部装设有一个悬浮物浓度计,用来测量过滤后冷却水中氧化铁杂质的含量,并与设定的氧化铁浓度值进行比较,得到一个偏差值,然后进行PID运算,输出一个0~20 mA的电流信号给电动进水阀,以此来控制电动进水阀的开度。当悬浮物浓度计检测到的氧化铁浓度小于设定值时,检测值与设定值做差,得到一个负偏差值,经PID运算,输出一个0~20 mA的电流信号给电动进水阀,调小进水阀开度。当悬浮物浓度计检测到的氧化铁浓度大于设定值时,检测值与设定值做差,得到一个正偏差值,经PID运算,输出一个0~20 mA的电流信号给电动进水阀,调大进水阀开度。

在水箱的正上方,装设有一个雷达液位计,用来测量水箱的液位值,根据测量到的液位值与设定的液位值进行比较,以此来选择进水阀的开度。其工作流程如图2所示。

当水箱的液位值<1 m时,将电动进水阀的开度调为全开的80%;当水箱的液位值≥1 m且<3 m时,将电动进水阀的开度调为全开的50%;当水箱的液位>3 m时,调用PID运算结果并送至电动进水阀,调节电动进水阀的开度。

在水箱内部装设有2个液位开关(继电器输出),当水箱内的水位低于设定的液位下限值时,触碰到液位下限开关,出水阀2关闭,冷却水在水箱内蓄累;当水箱内的水位高于設定的液位上限时,触碰到液位上限开关,出水阀2打开,过滤后的冷却水流向冷却塔。

在完成系统的软件设计流程图设计的部分之后,根据流程图,编写控制程序。在这里使用STEP7-Micro/WIN32进行程序的编写。编程界面主要的几个区包括菜单条(包含8个主要菜单项)、工具条(快捷按钮)、引导条(快捷操作窗口)、指令树、输出窗口和用户窗口。编译完成后,选用“西门子”S7-200[4]的通用仿真软件S7_200_jb51来进行程序仿真。

4 结语

本文利用PLC实现了污水净化处理系统的自动控制,并详细介绍了污水净化处理控制系统的硬件设计和软件设计。硬件设计部分介绍了系统主要的输入、输出部件及其各自功能,软件设计部分介绍了系统在自动控制模式下几个重要的模块的设计。由于采用PLC作为控制器,系统结构比传统控制系统结构简单,可靠性高,系统很少出故障。

参 考 文 献

[1]吴文达.钢铁企业的污水处理[J].鞍钢技术,1992(5).

[2]田永茂.PLC在污水处理控制系统中的应用[J].科技致富向导,2013(7).

[3]肖佐武.基于PLC的污水净化处理控制系统的设计[J].微计算机信息,2006(10).

[4]李雪民,禹玺,董蕴华.基于S7-200PLC的万能铣床改造[J].企业科技与发展,2012(10).

[责任编辑:钟声贤]