钛合金贮箱薄壁壳体电子束焊接

(上海空间推进研究所,上海 201112)

某钛合金推进剂贮箱直径达到1100mm,球壳的厚度仅为1.3mm,焊口加强厚度为2mm。最后上下两半球壳体合拢焊接是整个研制过程中的关键工序,贮箱合拢焊接采用真空电子束焊接方法,焊接设备为LAR52真空电子束焊机,是国产真空系统和法国进口电子枪组合成的电子束焊机,电子枪是法国TECHMETA公司产品,是60kW中压电子束焊机。

焊接前的酸洗及预处理工艺是:酸洗→烘干(80℃±5℃)→焊口打磨→丙酮擦洗→电吹风吹干。

焊接前的装配精度是保证电子束焊接质量的重要因素,按照装配工艺的要求,两半球赤道缝焊口的端面间隙不大于0.02毫米,径向间隙(即上半球壳体的锁底与下半球壳体的配合)不大于0.03,装配后测量端跳动不大于0.10mm,径向跳动不大于0.15mm。

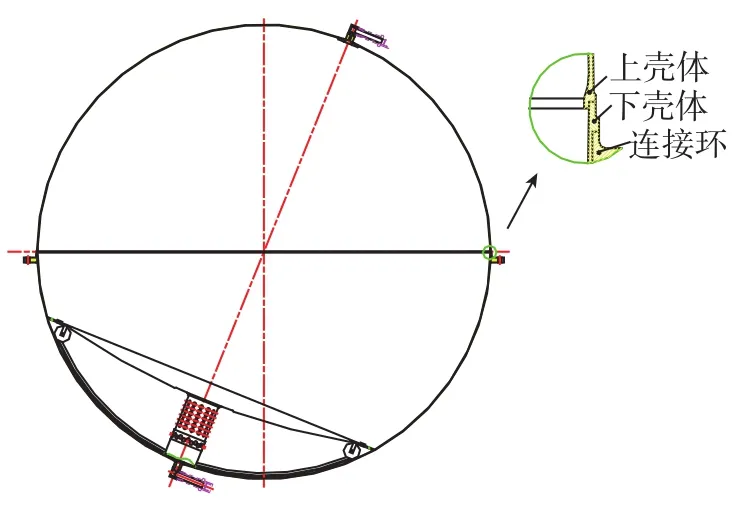

焊接后进行该焊缝X射线拍片,发现2处未熔合缺陷。由于补焊位置不易确定,没有补焊,通过液压强度试验与声发射试验确认其强度。贮箱合拢焊缝情况如图1所示。上、下壳体材料均为TC4钛合金,焊缝为有锁底结构。

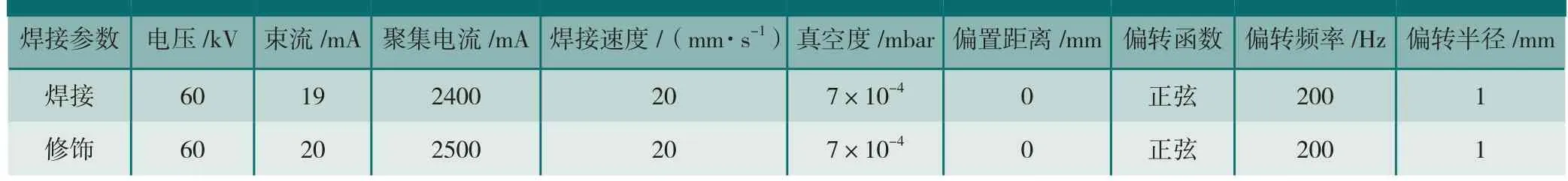

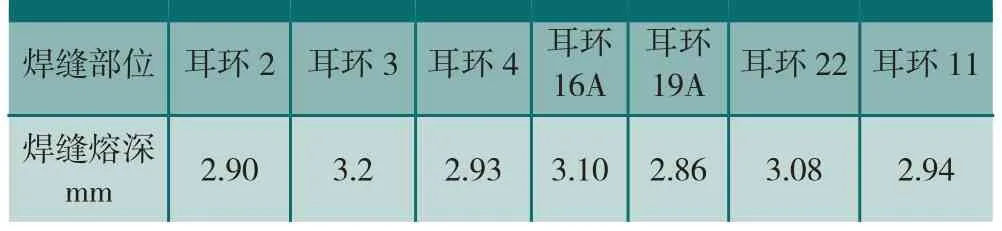

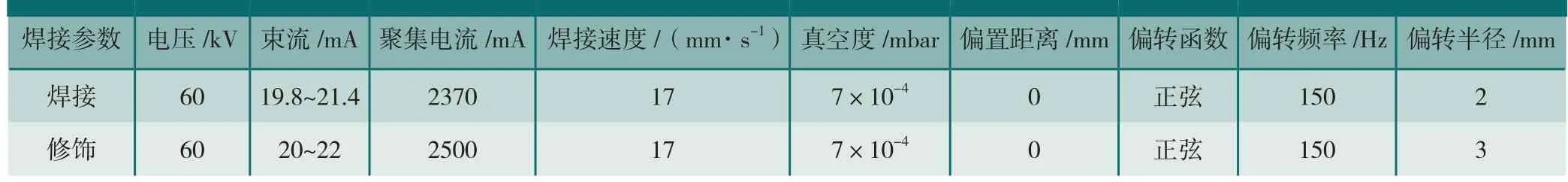

表1 上、下壳焊缝的焊接参数

1 试验结果与分析

焊后经750℃真空退火热处理消除焊接应力,进行该贮箱的液压强度试验。试验过程如下:缓慢增压同时用声发射监测,过程是升压至1.0MPa,保压5min声发射信号逐渐收敛;继续增压至1.5MPa,保压5min,声发射信号逐渐收敛;继续增压至2MPa,保压5min,,声发射信号逐渐收敛;继续增压至2.5MPa,保压5min声发射信号逐渐收敛,继续增压;增压至2.8MPa,保压5min,声发射信号平静稳定;继续增压至要求压力3.0MPa,开始保压,约10s后,贮箱在上下壳体合拢焊缝处爆裂。爆破压力低于设计压力值4MPa,焊接质量不合格。

图1 贮箱合拢焊缝示意图Fig.1 Schematic diagram of tank closure welding

1.1 宏观检验

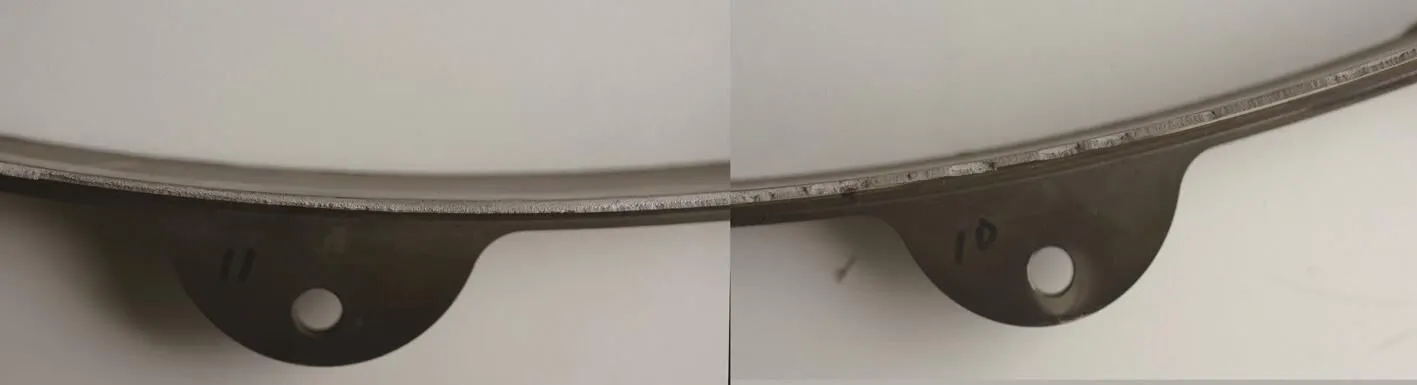

贮箱爆裂情况见图2及图3,观察到爆裂沿焊缝裂部位,具体位置是耳环9至耳环13。起爆点位于裂缝中心耳环11处。

图2 贮箱焊缝爆破图Fig.2 Tank welding seam failure state

图3 贮箱焊缝爆破源断口Fig.3 Tank welding seam fracture appearance

1.2 断口分析

取耳环9到耳环13的焊缝断口位置进行观察,可见在耳环10-20mm 处到耳环11+40mm间存在平断口,其余为45°的剪切断口,剪切断口处的焊缝熔深应≥2mm锁底深度。 平断口处应为贮箱爆破的裂源。

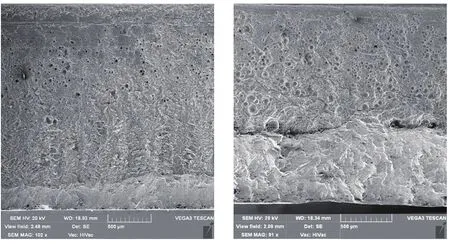

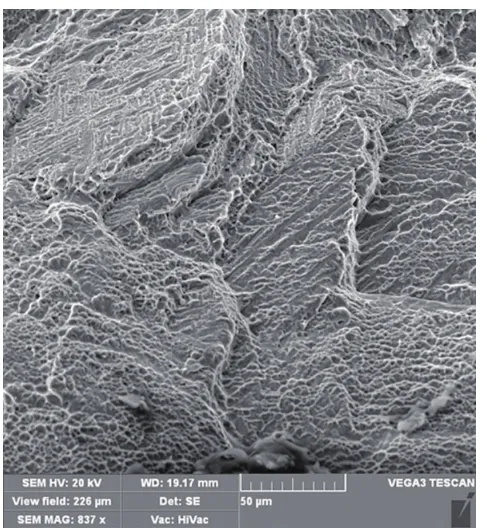

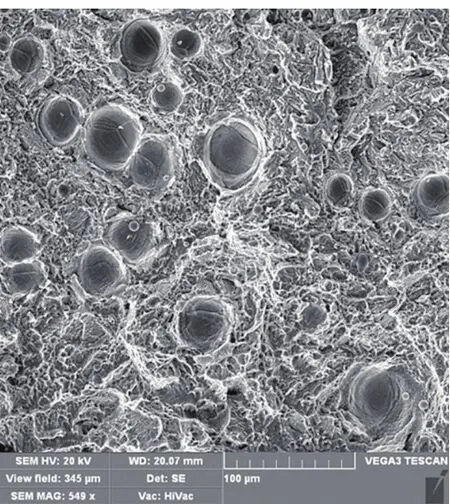

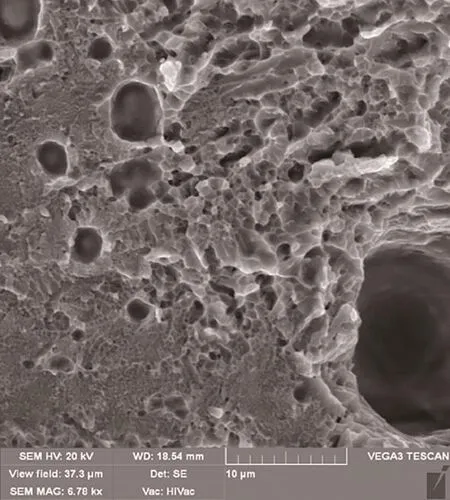

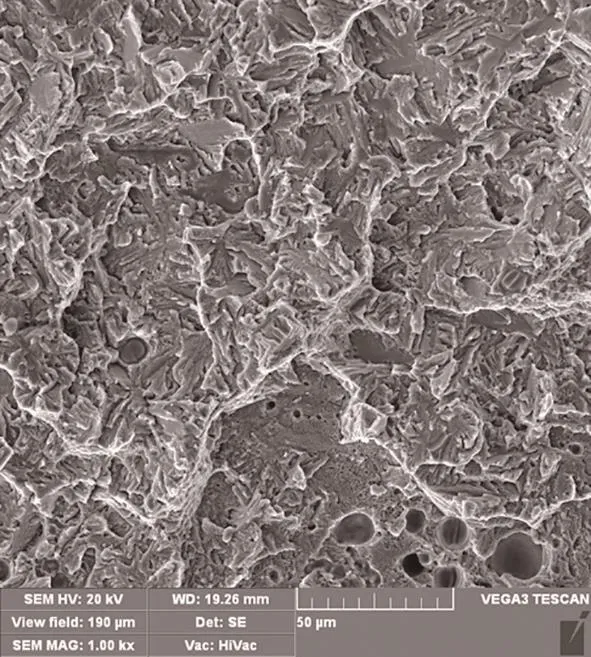

用扫描电镜观察上述平断口处,可见断口处呈现4种特征区域,见图4,从焊缝表面到焊根依次是:剪切区、中间区、气泡叠加平整断口区和不平整断口区。在剪切区的下面分布着大量密集小气泡,气泡尺寸从焊缝根部向上逐渐由小变大,范围在1~150μm。对这4个区域作放大观察,剪切区断口形貌为剪切韧窝特征见图5;中间区断口形貌为气泡+韧窝或气泡+准解理特征(见图6);气泡叠加平整断口区断口形貌为气泡+极细小的浅韧窝断口特征(见图7);不平整断口区的断口形貌为韧窝+准解理特征(见图8),是钛合金母材的断口。

图4 断口低倍形貌Fig.4 Fracture morphology of low times

图5 剪切韧窝高倍形貌Fig.5 Shear dimple morphology of high times

图6 气泡+韧窝和气泡+准解理Fig.6 Bubble + dimple and bubble + quasi cleavage

图7 气泡+极细小的浅韧窝Fig.7 Bubble + tiny shallow dimple

图8 韧窝+准解理Fig.8 Dimple + quasi cleavage

1.3 金相分析

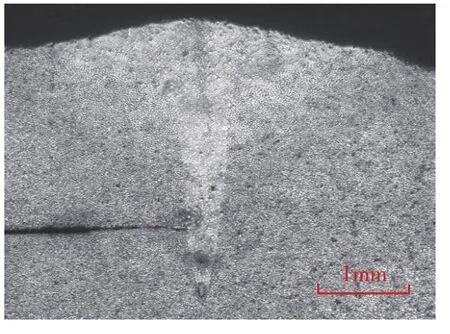

取耳环11到耳环11+50mm处的断口截面磨制金相,通过高倍金相显微观察可知焊缝的组织为α’+针状α,母材基体组织为α+β。观察到焊缝的热影响区很窄,沿熔合线分布着较多小气泡,焊缝在锁底一侧沿焊缝的熔合线开裂。焊缝熔深已过锁底,未焊透和焊偏现象不明显。为了解整圈焊缝的熔深、焊缝的偏移情况和焊缝的质量,分别取耳环2、3,4、16位置(贮箱爆破后拍X片发现存在“未熔合”黑线处)、耳环19位置和耳环22、11、11-25mm、11-50mm处的焊缝截面磨制金相。测得各焊缝的熔深见表2。

表2 焊缝各部位的熔深情况

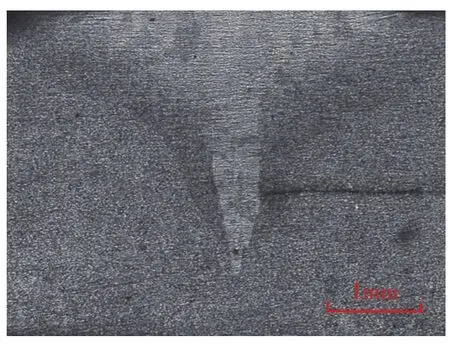

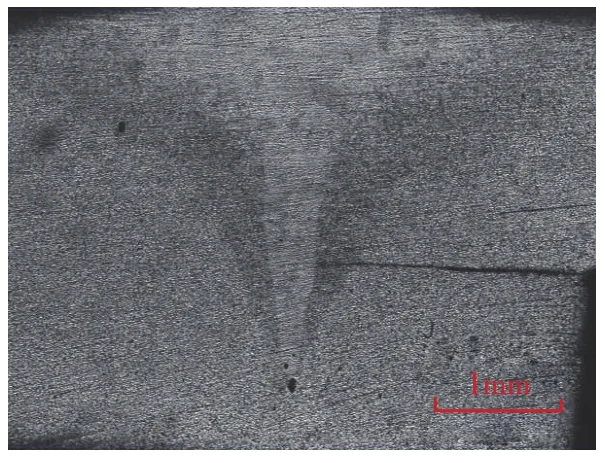

金相组织见图9~14。从断口分析并结合焊缝金相组织判断,焊缝中不存在未焊透和明显的焊偏现象,各焊缝熔深深度相差不大。在耳环3、耳环4、耳环16、耳环22焊缝的根部发现有钉尖缺陷。

为了确定焊缝疑似未熔合“黑线”缺陷的性质,对X光片上存在 “黑线”的耳环19焊缝和不存在“黑线”的耳环22焊缝进行间隔为1mm的连续金相剖面分析,从分析结果看“黑线”处不存在未焊透或未熔合缺陷,但焊缝锁底与下半球壳体存在约0.2~0.3mm间隙,母材上有凹陷,见图13;不存在“黑线”的耳环22处焊缝锁底间隙窄无类似情况,见图14。

杨家杖子矿区的地质构造情况也是如此,在区域范围内有一条北东向的区域断裂,而在它次一级的羽状断裂呈南北向分布,矿床的成矿母岩-花岗斑岩岩株就是沿这组断裂面侵入的结果。

图9 耳环4处的焊缝剖面Fig.9 Welding seam profile at the fourth earring

图10 耳环16处的焊缝剖面Fig.10 Welding seam profile at the sixteenth earring

图12 耳环22处的焊缝剖面Fig.12 Welding seam profile at the twenty-second earring

图13 耳环19“黑线”处的焊缝剖面Fig.13 Welding seam profile at the black line of the nineteenth earring

图14 耳环22无“黑线”处的焊缝剖面Fig.14 Welding seam profile at the black line of the twenty-second earring

2 分析结果讨论

从断口和金相分析试验结果可知,贮箱在打压的过程中,首先在耳环10-20mm 至耳环11+40mm处焊缝根部韧性较差的组织处形成裂源,随后沿着焊缝的熔合线扩展,最后在焊缝表面呈45°撕裂。与此同时裂缝向两边扩展,最终撕裂至钛板母材。从焊缝裂纹根部的极细小的浅韧窝断口可知焊缝裂源组织韧性差,而裂源断口的扩展区在焊缝的熔合线上呈面状密集分布着大量的小气泡,从焊缝根部到上部尺寸逐渐由小变大,范围在1~150μm,形成了焊缝的面缺陷,减少了焊缝的有效截面,致使贮箱低压爆破。

通过对贮箱焊缝各部位的金相剖面分析,可知焊缝熔深过锁底,从断口分析并结合焊缝金相组织判断焊缝中不存在未焊透和明显的焊偏现象,X光片上存在 “黑线”的耳环19焊缝和不存在“黑线”的耳环22焊缝对比金相剖面分析表明:该处连续黑线的产生非焊接缺陷而是锁底间隙的厚度差造成的。经测量此厚度差约为70~80μm ,由于X射线拍片时是斜照射,投射方向与间隙面呈30°角,X射线在投影方向的实际厚度差为h/sin30°=2×70μm=140μm。此厚度差在X射线缺陷评判的灵敏度范围内,这是环19焊缝X光片上产生黑线的根本原因。钛合金球壳焊缝合拢处母材产生凹陷是焊前局部打磨不当造成的。

钛及钛合金的焊接具有许多的特点,是由钛及钛合金的物理化学性能所决定。在常温下,钛是比较稳定的,但随温度的升高,吸收氢、氧的能力逐渐增加[1-3],在焊接过程中,液态溶滴和熔池金属具有强烈吸收氢、氧的特点。这些气体被钛吸收后会降低焊接接头的韧性。真空电子束焊接TC4钛合金能获得很高的接头质量,是因为它在真空环境熔化凝固,排除吸氢氧等有害气体的机会,同时电子束具有能量密度大,焊缝深宽比大,热影响区窄等优点。虽然真空室中3.2×10-2Pa焊接气氛非常纯净,但是如果钛合金焊前预处理时控制不严,有残留水分或油等其他杂质,电子束焊会产生气孔等焊接缺陷。

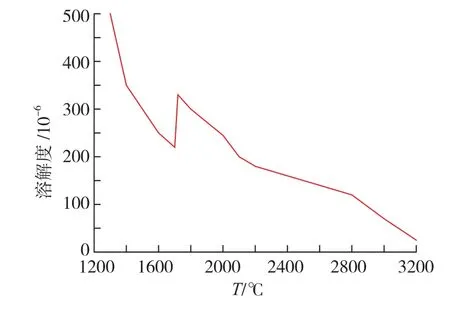

钛合金焊接中,气孔的生成主要是钛在固态和液态对氢溶解能力差异较大造成的。焊接钛合金通常采用较大的热输入及较低的焊接速度,使氢有足够的时间从溶池中逸出。如果选择的焊接速度快,热量输入小,存在水分,氢就来不及从熔池逸出。气孔在钛及钛合金焊缝中易产生气孔,分布在熔合线附近,这是钛及钛合金气孔分布的一个特点。

由图15可以看出,氢在钛中的溶解度随温度升高而降低,在凝固温度有跃变。熔池中部比熔池边缘温度高,熔池中部的氢易向熔池边缘扩散,而后者比前者对氢有更高的溶解度,故熔池边缘容易为氢过饱和而生成气孔。对有锁底结构的焊缝,气孔往往向锁底一侧焊缝熔合线分布。虽然一般小气孔不会造成严重的应力集中,但聚合形成面状分布,对焊接质量会有很大的影响。依据气孔形成机理,在焊接中尽量消除氢源,控制熔池吸氢量是减少或者消除焊接气孔的关键。

图15 溶解度随温度变化曲线Fig.15 Solubility and temperature change curve

通过爆裂贮箱的断口分析、金相分析,综合概括以下结论:

(1)焊缝熔深过锁底,从断口分析并结合焊缝金相组织判断焊缝中不存在未焊透和明显的焊偏现象;

(2)在耳环10-20mm 至耳环11+40mm焊缝根部为贮箱爆破的裂源,其上存在韧性差的组织,而裂源断口的扩展区(焊缝的熔合线上)密集分布着大量的小气泡形成了焊缝中类似未熔合的面缺陷,减少了焊缝的有效截面,上述原因造成了贮箱的低压爆破;

(3)韧性差的组织和气泡的产生应该与局部焊缝预处理不干净存在水分或油及其他污染有关;

(4)耳环19焊缝X光片上产生的黑线非焊接缺陷,它的产生与锁底间隙的增大有关;

(5)焊缝断面为标准“图钉形”状的电子束焊缝对装夹和配合误差较大的长焊缝不能完全包容覆盖。

3 改进措施

(1)严格控制钛合金贮箱电子束焊接前的预处理过程,清除焊口水分或油渍及其他污染;在焊接装配和调试检测过程中,配置专用抓取工装,避免手套接触焊接区域,减少焊口焊缝的污染。

表3 上、下壳焊缝调整后的焊接参数

(2)提高酸洗后真空烘干的温度,缩短酸洗处理后至焊接的存放时间;避免焊口焊缝的氧化膜形成。

(3)焊前的焊口打磨处理要注意保持焊接接头直角形式,避免钛合金壳体母材表面的“缺肉”凹陷产生。保证X射线探伤缺陷评判的准确度。

(4)适当的调整焊接参数(如聚焦电流、焊接速度),改变焊缝的形貌,增加熔池停留时间,促使焊接过程中氢等气体从熔池中的逸出从而避免气孔的产生。

(5)在保证焊缝熔深的情况下,采用负虚焦点的焊接参数,增加焊缝的宽度,减小焊缝的深宽比,调整焊接参数如表3所示。

通过以上改进措施,避免了未熔合缺陷,提高了焊缝质量的稳定性。后续焊接5只贮箱均通过X光探伤检查,符合国军标GJB1718A,同批抽检一只,顺利通过鉴定级的振动、离心、疲劳、压力声发射和爆破等一系列环境力学试验,证明所采取的焊接工艺满足产品的要求。

[1]李晓延,巩水利,关桥.大厚度钛合金结构电子束焊接制造基础研究[J].焊接学报,2010(2):107-113.

LI Xiaoyan, GONG Shuili, GUAN Qiao.Fundamental research on electron beam welding of heavy section titanium alloy structures[J].Transactions of the China Welding Institution, 2010(2):107-113.

[2]刘昕,巩水利, 雷永平.TC4钛合金电子束焊接接头相变的热力学特征[J].焊接学报,2010(2):57-62.

LIU Xin, GONG Shuili, LEI Yongping.The rmodynamic character of phase transformation of TCA titanium alloy electron beam welded joint[J].Transactions of the China Welding Institution, 2010(2):57-62.

[3]付鹏飞,刘昕.基于接头形状分析的电子束焊接头性能研究 [J].焊接,2010(2):66-69.

FU Pengfei, LIU Xin.Properties of EBW joints based weld shape analysis[J].Welding & Joining, 2010(2):66-69.