整体硬质合金刀具二维码的直接激光标刻与检验*

(南京航空航天大学机电学院,南京 210016)

刀具是车间生产的重要资源,对刀具的追踪管理是车间刀具管理的关键。在刀具管理过程中刀具信息编码无疑是一个重要环节,现在越来越多的刀具管理系统采用激光在刀具表面标刻携带刀具信息编码的二维码作为刀具信息识别的手段[1-2]。然而,对于表面光滑、反光且材料硬度极高的刀具材料,要在其表面标刻清晰可读的条码十分困难。其难点在于激光标刻参数的选择,即没有合适的标刻参数选择就难以标刻出清晰可读的条码,进而无法保证基于条码识别的刀具管理系统的正常运行。

目前,在进行整体硬质合金刀具的二维条码激光标刻时,如何调节激光标刻参数以获得高质量的条码暂时还没有专门参数选择基准。操作者只能靠经验选择标刻参数,无法确保二维条码质量,而激光标刻零件条码的质量是影响识读设备能否正确、快速识读条码内容的根本因素[3-4]。直接激光标刻(Direct Laser Part Marking,简称DLPM )技术,指直接在物体表面采用激光标识可机器识别的代码的一种标识技术,利用DLPM技术可以在刀具一类的圆柱表面上标刻出携带特定信息的二维条码。Yasa等[5]曾分析了脉冲频率、扫描速度等标刻工艺参数对在45钢等金属表面标刻字母和图形的深度、宽度和清晰度的影响;李夏霜等[6]研究了铝合金表面激光标刻Data Matrix条码标刻参数和条码质量的关系;王苏安[7-8]等研究了45钢和Wu18Cr4V高速钢材料直接激光标刻对刀具识别可靠性和刀具力学性能影响。然而,目前在硬质合金刀具表面进行直接激光标刻参数选择和条码质量检测的研究仍相对较少。如何在硬质合金材料(刀杆)表面标刻出清晰可读的刀具信息条码,对后继刀具管理系统的正常运行带来了一定的挑战。

综上所述,为选择合适的激光标刻参数以获得高质量的整体硬质合金刀具信息二维条码,分别以激光标刻参数如功率、速率、频率等作为对象进行单因素试验,得到最佳的标刻参数;进而改变条码尺寸进行重复标刻试验,获得光纤激光器标刻Data Matrix条码的标刻参数选择基准;最后进行条码可读性试验,模拟工厂实际情况对条码的可读性影响因素进行详细分析,从而为推广应用硬质合金刀具直接激光标刻技术提供数据支撑。

1 试验方案

1.1 试验对象与设备

试验需要标刻的对象为整体硬质合金刀具,刀杆直径15mm,材料为硬质合金,刀具杆表面没有涂层,颜色深灰色偏暗。对于标刻试验选择的条码Data Matrix(简称DM),刀具可用于标刻的面积很小,而DM条码发展的构想是希望在较小的条码标签上存入更多的资料量[9-10]。

试验所选择的激光器为IPG YLP 0.5mJ脉冲掺镱光纤激光器,见图1,采用发射波长1062nm 左右和峰值功率高达20kW的周期性脉冲序列。试验用条码扫描枪为Honeywell Xen-on 1902GSR无线条码扫描枪,见图2。

图1 脉冲掺镱光纤激光器Fig.1 Pulsed Yb-doped fiber laser

图2 无线条码扫描枪Fig.2 Wireless barcode scanner

1.2 试验方法

试验总共分为3步进行。

第1步,试验预处理。由于刀具表面光滑反光,会使一定的激光能量反射,不能标刻出具有明显对比度的条码,所以试验开始前先要在标刻的部位进行一定的去光滑、反光处理即毛化处理。

第2步,激光标刻试验。首先基于经验选择标刻参数,如激光光斑直径、功率、频率、速率等,而后通过单因素试验,进行多次标刻比对标刻图形和识读性以获得最佳标刻参数,最后改变条码尺寸重复上述试验得出参数选择基准。

第3步,条码可读性检验试验。条码的可读性就是指二维条码在特定条件(光线强度、识读角度、识读距离)下,通过二维条码扫描枪扫描条码,从而在计算机上显示出条码中所包含信息这一过程的二维条码特性。本阶段将模拟多种情况对条码的识读性进行检验,主要针对条码残缺度、环境光线、识读距离、识读角度等分别进行单因素试验,以确定每一个因子对条码可读性的影响程度。为此,本试验中将可读性等级分为:易、较易、较难、难、不识读,依次以A、B、C、D、E表示。以扫描时间为衡量标准,A为0.3s内,B为0.3~0.8s,C为0.8~1.5s,D为 1.5~3.0s,E 为大于3.0s。

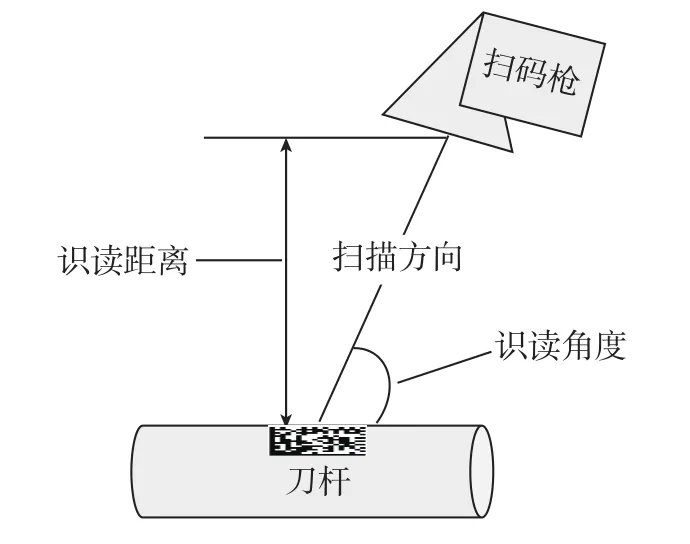

此外,可读性试验研究的过程中需要检测的信息主要有识读距离、识读时间、识读角度。其中识读时间是指从开始扫描到计算机上出现条码信息所用的时间,识读角度和识读距离如图3所示。

图3 条码扫描识读示意图Fig.3 Schematic diagram of barcode scanning read

2 试验预处理

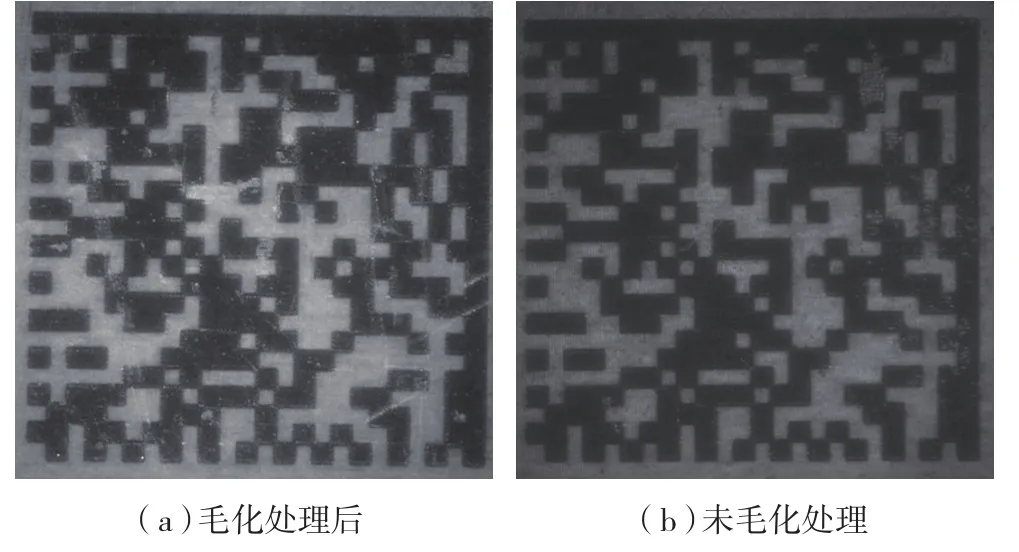

试验预处理阶段就是对刀具表面进行毛化处理,即在需要标刻条码的位置上用激光进行预先去反光,使其表面略粗糙,从而提高识读性能的处理过程。由于毛化处理只是试验的一个预处理部分,对精度没有要求,所以毛化处理参数根据激光标刻经验值选择低频率、小线能量输入,即较低的功率、频率和较高的速率。

具体的毛化处理参数:光斑直径100μm,频率20kHz,功率4W,速率450mm/s。图4(a)为毛化处理后的标刻效果,图4(b)为没有毛化处理的标刻图形。其中,白色的部分表示毛化处理之后的效果,边缘黑色的部分是没有毛化处理的效果。通过图4发现毛化处理后标刻的条码清晰可见。

图4 毛化处理前后的条码Fig.4 Barcodes before and after roughening

3 激光标刻试验与分析

图4中二维码图形为标刻试验DM条码图形,该条码信息为:1234567890ABCDE/nABCDEFGHIJK/nwww.nuaatms.com(其中/n表示换行)。标刻试验条码尺寸为:8mm×8mm。试验开始前先根据以往的经验选择标刻的参数:光斑直径4μm,频率50kHz,功率12W,速率250mm/s。然后以该参数为参考依次进行单因素试验,试验结果如表1~3所示。

分析表1中的试验结果可以得出,条码可读性易、图形清晰的几组试验速率都偏小,速率变大之后条码图形明显变得不清晰并且可读性较差。其原因在于速率过大使得激光在刀具某一部位停留时间过短,刀具表面单位面积内没有吸收足够的激光能量从而导致标刻效果不佳,而激光能量是标刻效果优劣的最直接衡量标准之一。因此,此时最佳标刻速率为100mm/s。

分析表2中的试验结果可以得出,条码可读性易、图形清晰的几组试验功率都比较大,在功率逐渐变小到临界值10W之后条码图形变得极其模糊,其原因在于单位能量密度变低,刀具表面单位面积吸收不到足够的激光能量,使得标刻条码效果变差。因此,此时最佳标刻功率为16W。

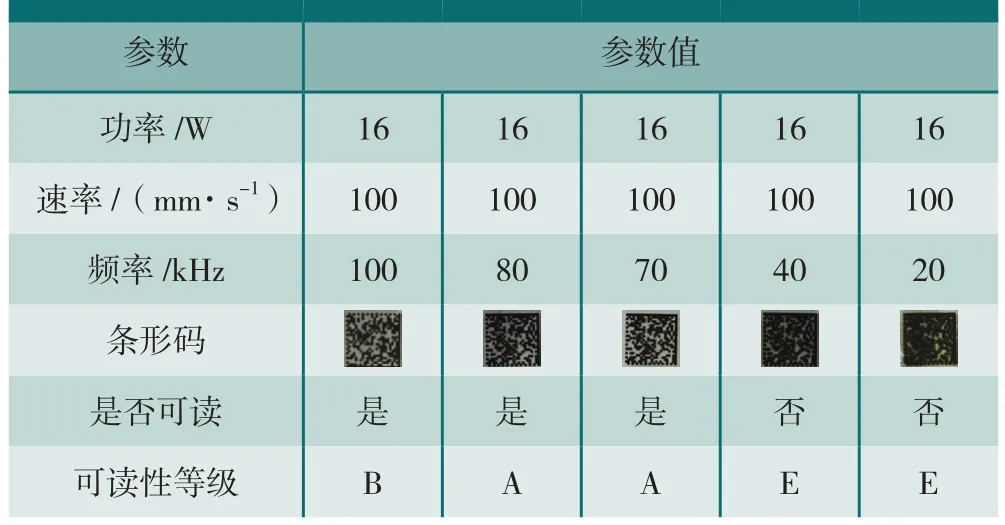

分析表3中的试验结果可以得出,条码可读性易、图形清晰的几组试验频率都偏大,频率逐渐变小之后条码图形明显变得很不清晰,当频率低至40kHz时条码不识读,并且条码的黑、白色部分边缘变得很难界定,在频率最高的100kHz时标刻的条码图形同样不清晰,可读性也不高。因此,此时最佳的标刻频率为70kHz。

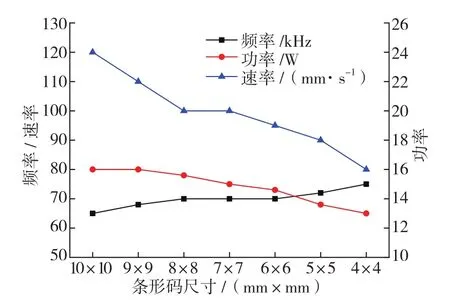

通过以上试验分析,得出8mm×8mm尺寸DM条码在硬质合金刀具上最佳激光标刻参数光斑直径4μm,频率70kHz,功率16W,速率100mm/s。重复上述试验得出条码尺寸为:10mm×10mm、9mm×9mm、8mm×8mm、7mm×7mm、6mm×6mm、5mm×5mm、4mm×4mm这几个尺寸系列的DM条码最佳标刻参数如图5所示。

通过观察图5中折线变化趋势可以看出,激光标刻的 频率基本为 65~75kHz,功率 13~16W,速率80~120mm/s。相比较该型激光器参数取值范围:频率20~100kHz,功率 0~20W,速率 0~1000mm/s,在 DM 条码尺寸变化时,试验中激光标刻参数变化范围很小。因此,得出整体硬质合金刀具激光标刻参数选择基准:高频率、大线能量输入即大功率(大于13W)、低速率(小于150mm/s)、偏高频率(65~75kHz)。

表1 不同速率下的条码标刻及其可读性

表2 不同功率下的条码标刻及其可读性

表3 不同频率下的条码标刻及其可读性

图5 不同尺寸条码对应的有效激光直接标刻参数Fig.5 Effective laser marking parameters of different size barcodes

4 条码识读性检验与分析

DM条码虽然有一定的纠错能力,但在实际生产中,条码识读还是有很多问题,需要对条码可读性检验。在实际生产过程中,刀具往往一直被冷却润滑液冲刷,而且在工厂中刀具被其他硬度高的工件碰撞,极有可能会使条码部分损坏,造成条码的残缺不全,给条码的识读带来困难,所以需要检测条码在有一定残缺的情况下可读性问题[11-12]。另外,扫描极有可能在很强或很暗的极端条件下,同时条码扫描时高度、角度也不定,所以还需要检测在不同的光照条件、识读距离、识读角度下条码的识读性。

试验采集的作为衡量条码可读性优劣的信息包括识读距离、识读时间和可读性。试验采用的条码图形为尺寸8mm×8mm,条码采用的参数为以上试验中推荐值,条码标刻清晰可见,正常情况下识读容易。

4.1 条码残缺对识读性影响

在正常光线下条码在不同残缺形式下识读性问题。条码的残缺类型大体分为3类:第一,残缺一边;第二,残缺一角;第三,中心部位残缺。试验过程中分别检测这3种情况下识读距离、识读性,另外试验还检测了条码信息完整度。表4为不同条码残缺形式下可读性,条码残缺利用粘贴一些标签遮挡进行模拟。

表4 不同残缺形式的条码可读性

试验结果显示整体硬质合金刀具直接激光标刻的DM条码能被识别出来的有3种情况,并且没有任何信息丢失。这3幅图中一个共同点就是没有遮挡DM条码的黑色定位边,这与DM条码本身的特点相符合,不识别的图形都由于定位边被遮挡的超过30%而不能被识读出来。由此结合DM ECC200条码Reed-Solomon纠错算法的30%纠错能力,直接激光标刻DM条码在定位边没有残缺或一边残缺小于30%情况下,其他部位30%以内的残缺可以正确识读,并且不会有条码信息的丢失,两边定位边都有残缺或者一边定位边残缺超过30%不能识读。

4.2 外界因素对识读性影响

外界环境因素主要包括光线强度、识读距离和识读角度,其中识读距离本身是作为试验输出的一个参量。考虑到某些不确定工况条件下识读距离有限,所以研究识读距离对条码识读性的影响是有必要的,试验以平均识读时间作为应变量进行分析。试验选择8mm×8mm DM条码,标刻的参数为以上试验中推荐值,条码清晰可见,正常情况下识读容易,如图6所示。

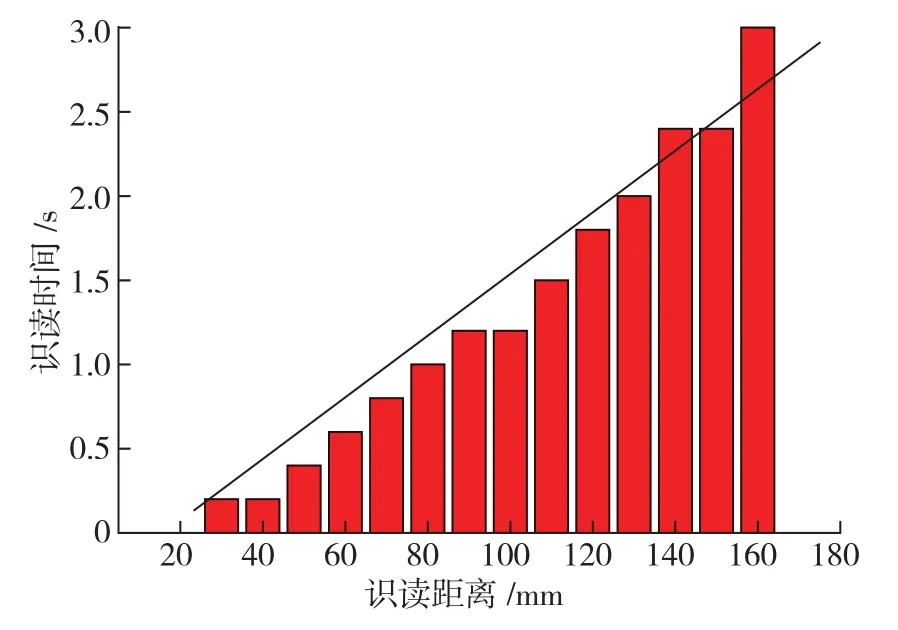

检测不同的光线条件下条码的识读性。由于试验对光强具体值的大小没有很高的精度要求,所以试验只需检测肉眼可分辨的强光、正常光线、暗光、无可见光这4种情况下可读性、识读距离,不需要测量强的具体数值,试验结果如表5所示。

通过对表5中数据分析发现在强光下由于反光严重不能识读,在暗光下由于光线不足造成很难识读。由此本文建议在扫描条码时最好在光源充足的环境下或者选择能够发出可见红光的扫描枪来识读条码。

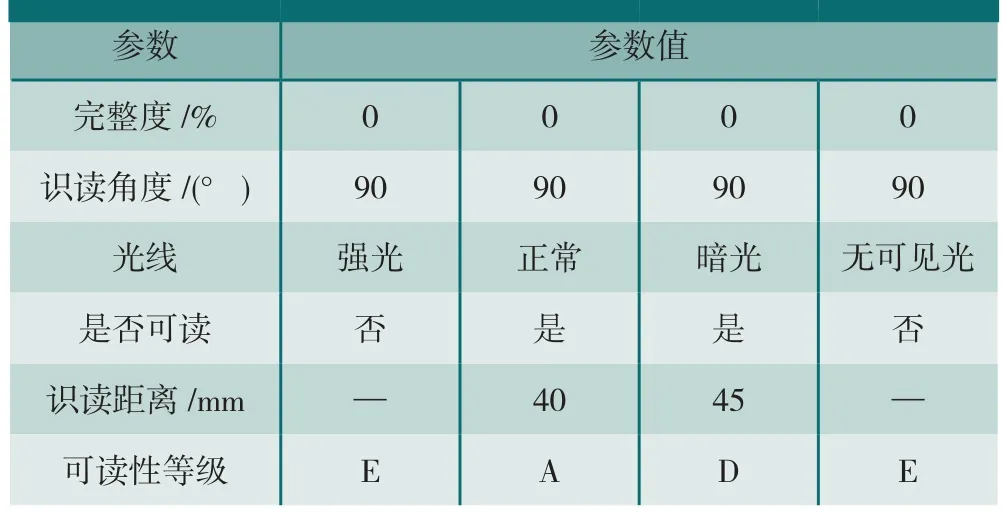

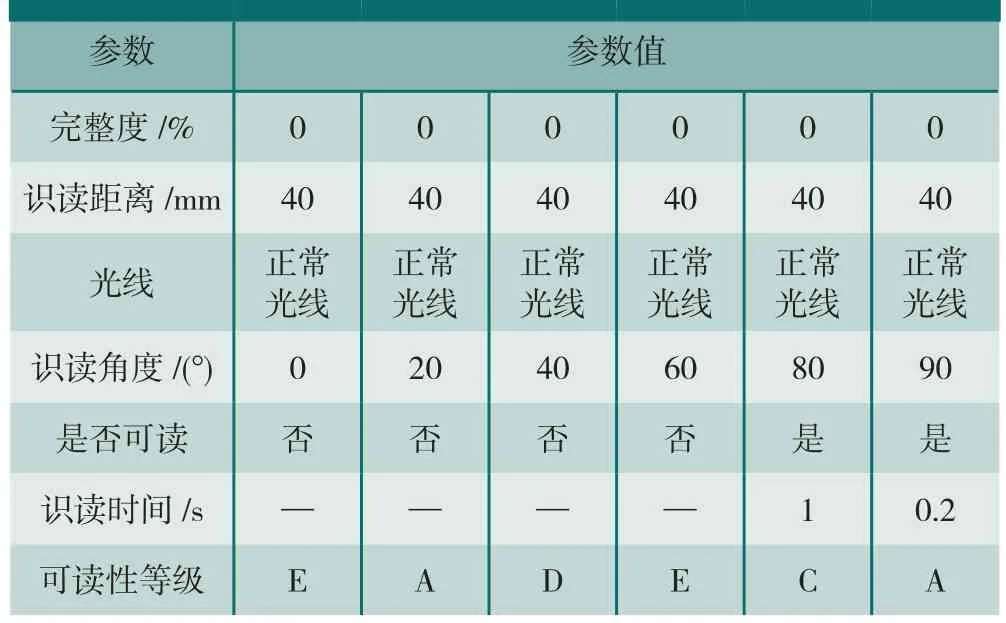

在条码完整度100%、正常光线下,依次以识读角度、识读距离作为自变量,以平均识读时间为应变量,对比不同识读角度和识读距离下平均识读时间,以此得出识读角度和识读距离对条码识读性的影响。图7为不同识读距离下条码的平均识读时间。表6为不同识读角度下识读性测试结果。

图6 可读性检验试验条码Fig.6 Barcode of readability test experiment

通过对图7中数据分析发现,识读距离在30~160mm,标刻的DM条码是可以识读的,但是可读性差异很大,并且在可识读的范围内,平均识读时间基本呈线性增长。由此得出,对于8mm×8mm的DM条码最适合的识读距离是30~50mm,超过该距离可读性会下降。通过对表6记录的试验结果发现,识读角度对条码的可读性影响也很大,在正常的识读距离下,识读角度接近或等于90°时,DM条码可读性才比较好,识读角度不同条码可读性变化亦非常明显。

表5 不同光线条件的条码识读性

图7 不同识读距离下平均识读时间Fig.7 Average read time of different read distances

表6 不同识读角度下的条码识读性

5 结论

刀具信息条码的标刻是基于条码识别技术的刀具管理系统中一个重要技术难题,而利用DLPM技术可以在整体硬质合金刀具表面进行条码激光标刻。本文通过大量激光标刻试验和条码可读性测试试验得出了如下结论。

(1)对整体硬质合金刀具上进行DM条码激光标刻时,激光毛化预处理应该采用低频率、小线能量,而为使标刻与激光毛化预处理表面形成明显对比,提高标刻的可读性,标刻参数应该选择高频率、大线能量输入。

(2)对于给定的DM图形和标刻刀具材料,条码尺寸变化时标刻参数不会有明显变化,即条码尺寸适当变化不会影响标刻参数选择。

(3)直接激光标刻DM条码在定位边是否有一定残缺是条码能否识读的关键;外界因素(光线、识读距离、识读角度)对条码可读性影响很大,其中光线最好为正常光线,识读距离 30~50mm,识读角度 90°±10°。

[1]赵军.基于Data Matrix二维条码技术的网络化刀具管理研究[D].西安:西安工业大学, 2011.

ZHAO Jun.Research of tool management based on web and data matrix two-dimension bar code technology[D].Xi’an: Northwestern Polytechnical University, 2011.

[2]解志锋, 张维, 雷蕾, 等.零件表面激光直接标刻二维条码的工艺参数优化研究[J].中国机械工程, 2011(5): 592-596.

XIE Zhifeng, ZHANG Wei, LEI Lei, et al.Optimization of laser marking process parameters on 2D barcode in part surface[J].China Mechanical Engineering, 2011(5): 592-596.

[3]QI J, WANG K L.A study on the laser marking process of stainless steel[J].Journal of Materials Processing Technology, 2003, 139:273-276.

[4]曹荣华.激光直接标记二维条码的质量检测与评价技术研究[D].济南:山东大学, 2012.

CAO Ronghua.Research on quality assessment and evaluation technique of 2D-barcodes using laser direct part marking[D].Jinan:Shandong University, 2012.

[5]YASA E, KRUTH J P.Investigation of laser and process parameters for selective laser erosion[J].Precision Engineering, 2010, 34:101-112.

[6]李夏霜, 何卫平, 雷蕾, 等.激光标刻二维码工艺及最优参数域研究[J].中国激光, 2014(7): 84-90.

LI Xiashuang, HE Weiping, LEI Lei, et al.Process and optimal parameter domain of laser marking two-dimension code[J].Chinese Journal of Lasers, 2014(7): 84-90.

[7]王苏安, 何卫平, 席守模, 等.刀具直接标刻与识别技术研究[J].计算机集成制造系统, 2007,13(6): 1169-1174.

WANG Su’an, HE Weiping, XI Shoumo, et al.Direct tool marking& identification method[J].Computer Integrated Manufacturing Systems,2007,13(6): 1169-1174.

[8]王苏安, 何卫平, 张维, 等.直接激光标刻和二维条码技术在刀具标识中的应用研究[J].中国机械工程, 2007,18(6): 676-680.

WANG Su’an, HE Weiping, ZHANG Wei, et al.Application research on the direct laser marking & 2D barcode technology on tool marking and identification[J].China Mechanical Engineering, 2007, 18(6): 676-680.

[9]中国物品编码中心.二维条码技术与应用[M].北京:中国计量出版社, 2007.

Chinese Article Encoding Center.Two-dimension bar code technology and application[M].Beijing: China Metrology Publishing House, 2007.

[10]席卫东, 何卫平, 雷蕾, 等.刀具标识中Data Matrix的编码和解码技术研究[J].计算机工程与设计, 2008, 29(15): 4013-4016.

XI Weidong, HE Weiping, LEI Lei, et al.Encoding and decoding research of data matrix barcode in tool direct marking[J].Computer Engineering and Design, 2008, 29(15): 4013-4016.

[11]王苏安.面向全寿命周期管理的刀具直接标识与信息追踪技术研究[D].西安:西北工业大学, 2007.

WANG Su’an.Research on tool direct marking and information tracking faced to life-cycle management[D].Xi’an: Northwestern Polytechnical University, 2007.

[12]邱化冬.基于条码质量的直接标刻激光参量与物理机制的研究 [D].济南:山东大学, 2011.

QIU Huadong.Research on the laser direct part marking parameters and physical mechanism based on 2D-barcodes quality[D].Jinan: Shandong University, 2011.