机身部件柔性装配工装的调型技术研究*

(北京航空航天大学机械工程及自动化学院,北京 100191)

飞机装配过程中使用大量不同类型的装配型架用以保证产品的尺寸、形状及各零部件的相对位置,满足产品对准确度及协调互换的要求[1]。在传统的飞机制造业中,飞机装配工装主要采用的是一对一刚性专用模式,体型庞大、零组件需要定制、结构不具备重构性,其制造与生产均费时、费力。目前,发展迅速的数字化柔性装配工装基于其可重构与柔性的特点,能够适应并行设计中飞机后期改型的需要,提高工装利用率,进而达到节约研制费用和缩短研制周期的目的。

柔性工装的基本特征为可调型重构,即可以根据待装配飞机产品的不同,在一定的范围内合理地调节具有定位功能的构件,将与产品发生直接接触的工作部位移动至指定的方向和位置[2]。依据设计过程是否需要关联装配对象的设计细节,柔性工装可划分为仅需设计概念的通用结构部分和必须关联最终设计细节的专用结构部分[3]。专用结构一般为基于产品装配特征的专用接头,依附于通用结构上,随通用结构的重构改变其位置或姿态,满足不同产品的装配需求。通用结构进一步分为主体支撑与调型机构两部分,文献[4-6]研究了具有低成本与短准备周期特点的柔性工装,主体支撑为包含若干个“箱式接头(Box-joint)”的模块化钢构架,在工装调型过程中起支撑调型机构的作用,保证调型运动的平稳进行,调型机构是被称为“六足(Hexapods)”的柔性模块。数字化测量系统测得“六足 (Hexapods)”顶板部件的位置数据,反馈至专用计算程序中,专用计算程序根据现场调型需求,进一步分析、计算,获得“六足”各腿的相对调整量,“六足”模块调整并带动专用接头运动到位,完成重构任务。

目前,国内也开始应用将柔性工装分为通用结构与专用接头两部分的理念[7]研制柔性工装,对机身部件柔性工装机械与控制系统也进行了部分探索性研究[8],但尚无关于调型技术的系统、深入研究。

本文针对半硬壳式结构机身部件的装配特征,以“桥架式”数字化柔性工装为对象,结合工装结构的功能模块划分和设备的“串-并”混合调型模式,研究了基于测量反馈的闭环调型原理,给出相应的调型数据传递流,并开发出专用计算软件,保证了柔性工装应用过程中调型运动的顺利实现。

柔性工装工作原理

现代军用飞机的机身一般采用传统的半硬壳式结构[9],以骨架为基准进行装配。利用装配工装定位加强框与边梁,按照直接装配法(Partto-Part),隔板、长桁与龙骨等纵向受力件以框为基准进行定位,装配形成机身段骨架。最后壁板蒙皮基于骨架表面进行定位,连接装配成整体机身部件。综合分析机型结构特点、装配顺序、产品的定位要求与协调关系等,结合我国飞机装配现状,确定柔性工装的总体结构形式为桥架式。

1 功能模块划分

桥架式柔性装配工装的通用结构即工装设备,在确定装配对象的基本要求例如装配总重量、尺寸范围等之后就可以展开研制工作,与具体装配对象的关联度不高,随装配对象更换而改变的仅是其部分零组件的空间位置,零组件的几何外形不变。工装系统与装配对象发生直接接触的构件为其专用结构,需要在产品所有细节设计完成后才能开展设计与制造工作,随装配对象更换而改变其空间位置和几何外形。专用结构作为一个独立的模块依据决定性装配方法(Determinant Assembly 或Determinate Assembly),通过十字转接件阴、阳模的配合与通用设备的定位立柱连接在一起,便于专用模块的快速更换。

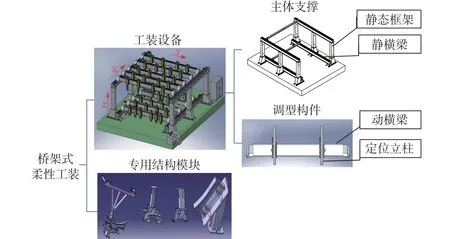

根据是否参与调型运动,柔性工装设备分为主体支撑和调型构件两大主要模块[10]。主体支撑模块由一个静态框架和四根起导向作用的静横梁组成,在工装的调型运动过程中保持静止,支撑调型构件,确保调型操作的平稳运行。调型构件模块包括动横梁和定位立柱两类子模块,按装配需求,工装上、下各分布一层,每层动横梁均装配于两根静横梁上,定位立柱布置于动横梁上,在伺服电机的带动下,动横梁沿静横梁导向方向运动完成工装定位单元X向的调型[11],定位立柱分别平行和垂直动横梁方向运动完成工装定位单元Y和Z向的调型,最终各定位立柱可定位于工装内部的任意位置,形成一定的装配工作空间[12]。图1为该种柔性工装的结构分解图。

图1 桥架式数字化柔性装配工装的结构分解图Fig.1 Structural decomposition diagram of bridge-frame digital flexible assembly tooling

2 “串-并”混合调型模式分析

不同于一般的机械产业,飞机一架份机身部件的装配周期一般需要数周甚至更长的时间,机型更换的频率更是数月甚至一年一次,因此不需要用全并行调型方式为每个运动自由度均配置一台伺服电机,可采用“串-并”混合方式进行调型[13],即将多个运动自由度分组,组内按串行方式依次调型,组与组之间按并行方式同时进行。这样既能够减少电机数量,降低控制系统故障发生率,并控制系统研制成本,同时还能保证调型效率。

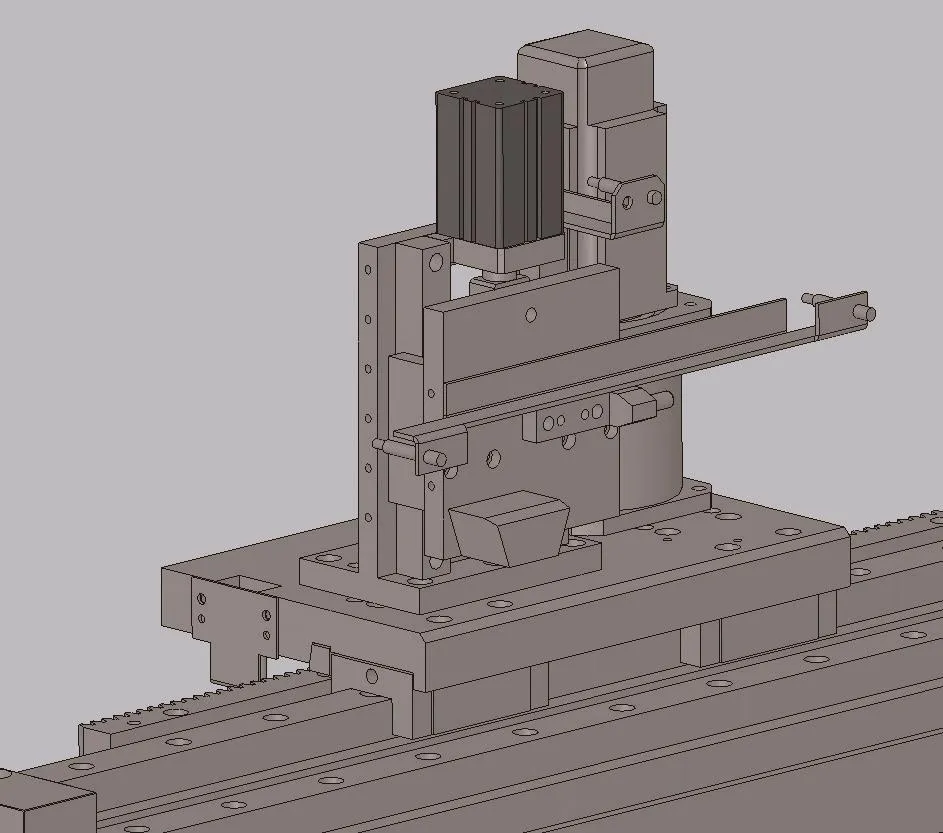

柔性工装采用了一种分时复用的机构来实现“串-并”混合模式的调型,即在工装的每根X向静横梁和Y向动横梁上分别加装滑动小车(图2),借助滑板小车上安装的零位,识别传感器与气动装置辅助滑板小车顺利完成其回零、对象识别、对象锁定与解锁等动作,用同一滑板小车串行完成组内调型工作。工作原理为:伺服电机通过减速机带动齿轮旋转,驱动滑板小车对目标对象进行识别并锁定,然后带动调型目标移动,电机停止后检测到位情况,确保已调型定位单元的位置坐标值在允许范围后,滑板小车松开该定位构件,进行下一个构件的调型操作。

图2 X向滑板小车的三维数模Fig.2 3D digital model of sliding plate at X direction

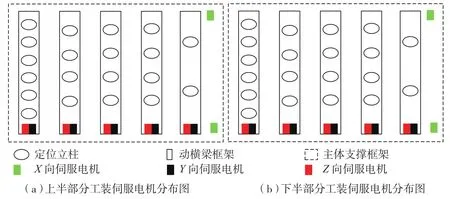

根据结构差异及运动自由度分配,滑板小车分为两类,X向滑板小车和Y、Z向滑板小车。X向滑板小车上装配有2台伺服电机,在伺服电机驱动下依次锁定各动横梁,完成定位单元X向调型运动。Y、Z向滑板小车配备有 台伺服电机,带动定位单元完成Y向和Z向的调型运动。柔性工装共有4根X方向导轨、10根Y向导轨,因此共需要24台伺服电机。图3为伺服电机分布图。

图3 伺服电机分布Fig.3 Servo motor distribution

调型系统的位置闭环控制

由于装配对象-飞机机身部件体积庞大、定位精度要求极高,因此这类柔性工装的调型运动跨度通常达数米甚至数十米。采用数控机床上常用的安装光栅尺或编码器等终端检测装置实现直接位置闭环控制不仅会使研制成本激增,且专用结构因产品更换而复杂多变,很难实现位置信息的精准反馈。本项目采用激光跟踪仪测量反馈到位信息解决该问题[14]。

1 数据传递系统的结构组成分析

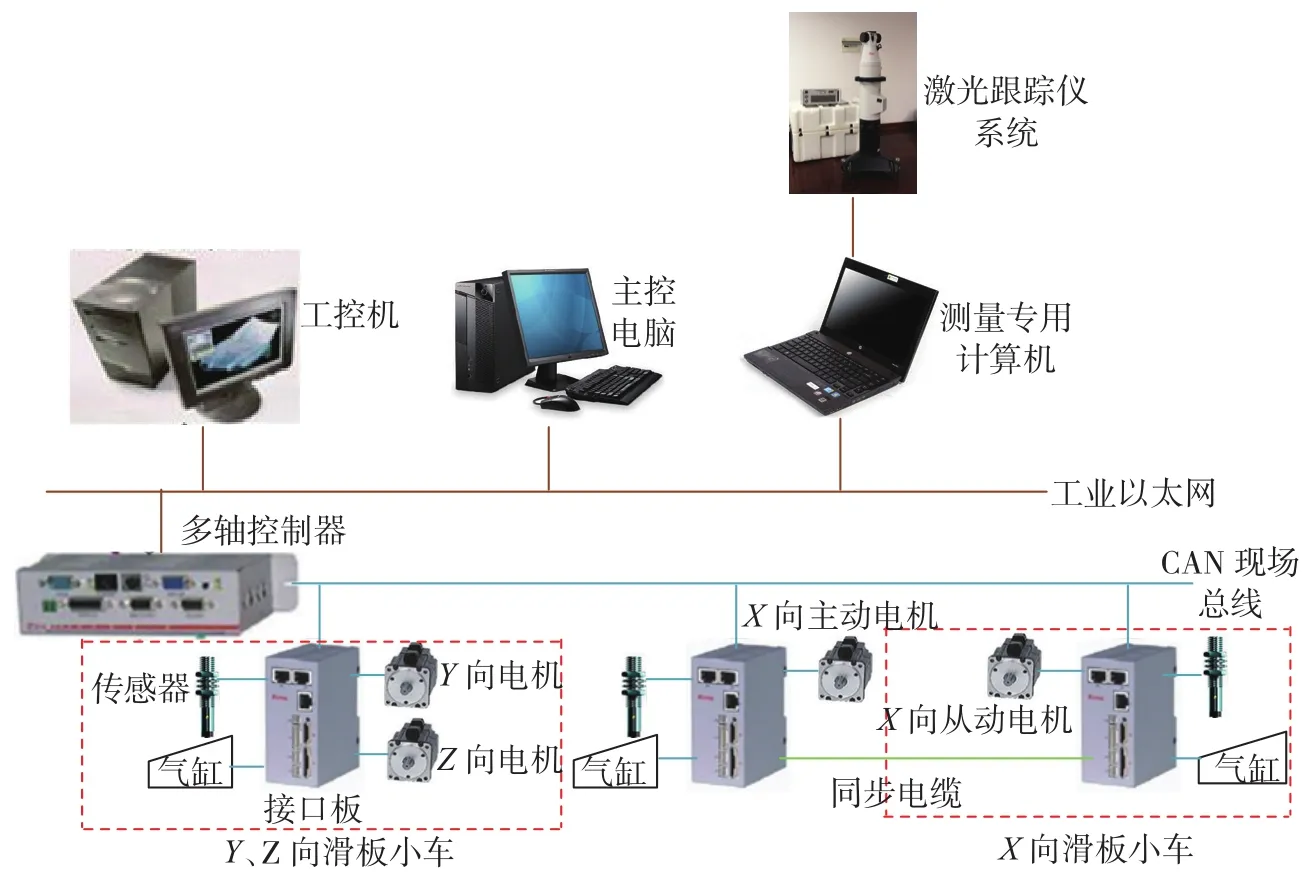

根据工装调型需求,系统以数字智能伺服控制接口板为终端控制电机,处理I/O与压力传感信号,同时基于CANopen通讯协议组成设备控制系统。控制系统由多轴智能管理器协调,通过以太网连接工控机、主控电脑和测量系统,实现人机交互、测量数据接收与分析、调型计算、发送调型指令等功能,结构如图4所示。

尽管工装调型控制由现场适应能力较强的工控机完成,但其无法满足三维CAD数模处理与大数据量计算的需求,因此需要一台主控电脑辅助完成调型计算。使用一台独立的测量专用计算机,可以与其他工位共用一套测量系统,降低工装系统研制成本,并减少专业测量人员的培训工作。

图4 数据传递系统结构图Fig.4 Structure diagram of data transmission system

2 调型基准设定

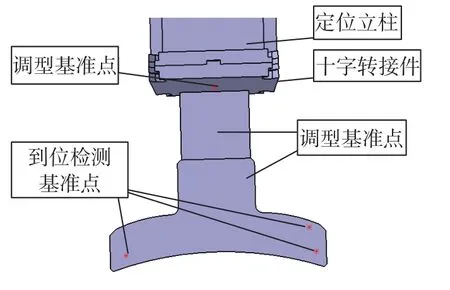

柔性工装的控制系统借助伺服电机驱动滑板小车运动,将定位构件重构于指定位置,完成其调型目标。因此,选择定位单元中十字转接件与专用结构接触端面的中心点作为调型基准点(图5),计算其目标位置相对初始锁定位置的坐标差(调型指令),X向差值为X向滑板小车调型对应动横梁的相对移动量,Y、Z向差值分别为Y、Z向滑板小车调型对应定位单元的Y、Z向相对移动量,将其转换成伺服脉冲数,连同定位单元编号发送给伺服电机,即可完成调型数据的传递。

图5 定位单元上的调型基准点与测量基准点分布Fig.5 Distribution of adjustment and measurement reference points on positioning unit

3 到位检测原理

到位检测分为工装准备阶段的定位立柱到位检测与产品装配过程中的定位单元到位检测[15]。

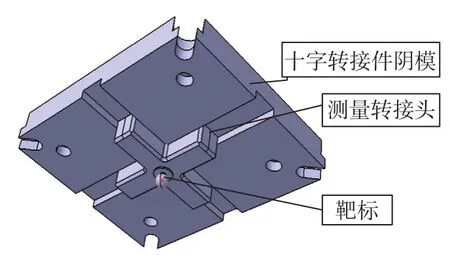

(1)工装准备期间,柔性工装接收产品理论状态的调型指令,将各定位立柱(十字转接件的阴模已装配完成)调型到位;然后装配十字转接件阳模,并以其底面为基准,装配专用结构的各零组件。

到位检测的目标是,各定位立柱的调型基准点实测坐标值与理论坐标值之差满足精度要求,为此设计了一个专用测量转接头,结构如图6所示,底面与阴模凹槽紧贴,激光跟踪仪靶标安放后,球心与调型基准点的空间位置重合,将靶标球心点坐标值作为特定机型工装准备期间定位立柱的到位实测值反馈给控制系统。

图6 专用测量转接头使用原理图Fig.6 Principle diagram of special measuring connector

(2)机身部件装配过程包括数个不同的装配状态,且需要不断定位、装配新的零组件,为确保工装内部形成的装配工作空间具备足够开敞性,需要移开/移入定位组件。此时,调型的最终目的为保证机身组部件定位的安全与可靠,要求保证与产品直接接触的零件定位精度,此时再以调型基准点作为检测基准是非常不合理的,且其坐标值也已经无法直接测量,因此需要设定新的到位检测点。

专用结构上,与产品直接接触的零件按“3-2-1”原则设计有3个保证装配精度的OTP点(图5),可以此3个OTP点作为到位检测基准点,将其实测坐标值进行加权平均作为测量结果反馈给主程序,辅助系统完成工装调型。

专用软件开发

机身部件数字化柔性装配工装系统必须根据工艺意图,基于现场实际状况,借助专用计算软件分析、计算并生成调控指令,引导其控制系统将指定定位单元平稳、精确地重构于目标位置,进而对装配件进行定位和夹紧操作。

1 调型数据传递流

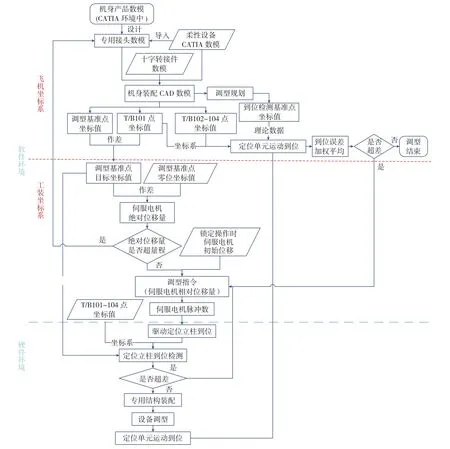

为了充分发挥数字化研制技术的优势,加快工装准备周期,从设计给出的产品CAD数模到柔性装配工装调型指令的数据流起着重要的桥梁作用。调型数据流程见图7。

柔性工装的调型运动是通过伺服电机驱动滑板小车带动定位单元运动到目标位置完成的。因此,通过计算定位单元中十字转接件与专用结构接触的端面中心点(调型基准点)目标位置相对初始锁定位置的坐标差(调型指令),就可获得伺服电机(即滑板小车)调型该定位单元的相对移动量,将其转换成伺服脉冲数,连同定位单元编号发送给伺服电机,即可完成调型数据的传递。通过测量系统反馈到位信息实现调型系统的闭环控制。

调型指令获取的依据为设计给出的产品CAD数模,根据产品装配特征设计各种定位接头,即柔性工装的专用结构模块。导入工装设备CAD数模,将其调整到合理的位置(至少保证所有专用结构模块在其工作空间内),以十字转接件的阳模底面为基准,将各定位立柱移动到位,在飞机设计坐标系下合成一体,作为调型指令获取的源头。

基于激光跟踪仪辅助建立坐标系原理[16],于工装视线开敞、稳定性好的下部X向导轨底座上精准安装4个T/B点T/B101~T/B104。原点为靠近工控机的T/B101点,按右手定则建立工装坐标系。设备零位校准完毕后,各调型基准点零位的理论坐标值在工装坐标系下是恒定的。

辅助滑板回零后,驱动电机运动。通过识别感应器识别定位对象,根据电机反馈的脉冲数可以得出滑板小车初始锁定动横梁(定位单元)时的X(Y)向初始位移量。本次调型Z向初始位移值是通过调取记录在数据库中前次的目标位移值,下次的Z向初始位移值为本次初始位移值与调型量之和。

飞机坐标系下各调型基准点坐标值与工装原点坐标值作差,可将调型基准点坐标转换至工装坐标系下。在工装坐标系下,调型基准点目标坐标值与零位坐标值作差可得伺服电机的绝对位移量,与伺服电机初始锁定调型构件时的初始位移之差即为特定机型理论状态的调型指令。

2 调型运动规划仿真

调型规划的基础为飞机坐标系下处于某机型理论状态时的工装数模。首先导入轻量化处理过的调型规划前的飞机装配状态数模与工装外围设备数模;然后,依据测量结果将定位单元移动至与现场一致的位置;最后,进行调型规划,并通过仿真,校验规划的合理性,避免调型过程中发生干涉、碰撞与超程等具备危害性的现象。

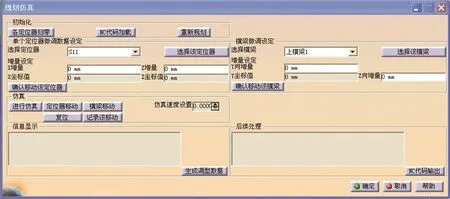

为方便理解与操作,测量反馈数据的处理、调型指令的生成与发送等操作最终以软件形式呈现在工艺人员和现场操作工人面前,界面如图8所示。

工程应用

本文研究的桥架式数字化柔性工装,以定位立柱加载3000N负载的检验标准,利用激光跟踪仪对设备的X、Y和Z3向单坐标定位精度、重复定位精度进行测量,结果分别为±0.1mm与±0.05mm。基于激光跟踪仪测量反馈,整个装配平台的定位精度也可控制在各向±0.05mm。

基于桥架式数字化柔性工装平台,工作人员已经成功地完成了两种型号的飞机后机身装配工作。在应用过程中,通过软件算得的调型数据可顺利地被工装工控机接收,工装的调型定位精度完全能够满足工艺要求。更换机型时,可将十字转接件阴阳模上的螺栓松开,将专用模块更换为新机型的专用模块即可,操作简单、方便。

图7 柔性装配工装调型流程图Fig.7 Pattern-adjusting flow chart of flexible assembly tooling

图8 调型运动规划的数据生成界面Fig.8 Date generation interface of adjustment movement planning

结论

通过两个机型的装配验证表明:调型计算数据可靠、方法可行、机构运动稳定,能够满足机身部件数字化装配过程中对柔性工装的各种要求,实现了后机身装配过程中柔性工装与产品“一对多”的工作模式。

(1)将柔性工装分为工装设备和专用结构模块,可充分发挥专业设备制造商和飞机制造厂各自的研制优势,提升柔性工装的研制品质。

(2)“串-并”混合调型方法不仅节约工装的研制费用,降低故障率,而且保证不会因为调型周期过长而影响到产品装配进度,充分发挥了单纯并行和串行两种调型方式的优势。

(3)调型方法满足了飞机机身数字化装配过程中所需的各种调型运动,为机身装配工作提供基本保障,实现飞机后机身研制工作中数字量从产品设计向装配定位的传递。

[1]王海宇.飞机装配工艺学[M].西安:西北工业大学出版社, 2012.

WANG Haiyu.Aircraft assembly technology[M].Xi’an: Northwestern Polytechnical University Press, 2012.

[2]MARIE J, GILBERT O.Aspects of reconfigurable and flexible fixtures[J].Production Engineering, 2010, 4(4): 333-339.

[3]LI Y G, JIAN J B, YAN R J, et al.Aircraft tooling collaborative design based on multi-agent and PDM[J].Concurrent Engineering:Research and Applications, 2009, 17(2):139-146.

[4]KIHLMAN H, ENGSTRÖM M.Flexible fixtures with low cost and short lead-times[R].SAE Paper 2007-01-3797, 2007.

[5]MILLAR A, KIHLMAN H.Reconfigurable flexible tooling for aerospace wing assembly[R].SAE Paper 2009-01-3243, 2009.

[6]KIHLMAN H, ENGSTROM M.Flexapods-Flexible tooling at SAAB for building the NEURON Aircraft[R].SAE Paper 2010-01-1871, 2010.

[7]QIU Y, ZHENG G L, ZHENG H Y, et al.Intelligent design approach for vacuum suction cup units in aircraft flexible assembly[C]//Proceedings of Computer Science-Technology and Applications,Chongqing: IFCSTA, 2009: 146-149.

[8]郭洪杰, 康晓峰, 王亮, 等.飞机部件装配数字化柔性工装技术研究[J].航空制造技术 , 2011(22): 94-97.

GUO Hongjie, KANG Xiaofeng, WANG Liang, et al.Research on flexible tooling technology for digital assembly of aircraft fuselage[J].Aeronautical Manufacturing Technology, 2011(22):94-97.

[9]魏钢.F-22“猛禽”战斗机[M].北京:航空工业出版社, 2008.

WEI Gang.F-22 raptor fighter jet[M].Beijing: Aviation Industry Press, 2008.

[10]王亮, 李东升, 罗红宇, 等.飞机装配数控柔性多点工装技术及应用[J].北京航空航天大学学报, 2010, 36(5): 540-544.

WANG Liang, LI Dongsheng, LUO Hongyu,et al.Numerical control reconfigurable compliant tooling technology and application in aircraft assembly[J].Journal of Beijing University of Aeronautics and Astronautics, 2010, 36(5): 540-544

[11]郭洪杰, 黄宁, 武锋锋, 等.“桥架式”柔性工装直接位置闭环控制技术研究[J].制造业自动化, 2014(16): 68-70.

GUO Hongjie, HUANG Ning, WU Fengfeng,et al.The investigation of direct position closeloop control system technique for "bridge-frame"flexible tooling[J].Manufacturing Automation,2014(16): 68-70.

[12]武锋锋, 李东升, 王亮.面向机身柔性装配的在线编程技术[J].北京航空航天大学学报 , 2015, 41(4): 641-648.

WU Fengfeng, LI Dongsheng, WANG Liang.Online programming technique for flexible assembly of fuselage[J].Journal of Beijing University of Aeronautics and Astronautics, 2015,41(4): 641-648.

[13]王亮, 李东升.飞机数字化装配柔性工装的低成本化[J].南京航空航天大学学报 , 2012, 44(S1): 27-31

WANG Liang, LI Dongsheng.Low cost of flexible tooling technology for aircraft digital assembly[J].Journal of Nanjing University of Aeronautics & Astronautics, 2012, 44(S1): 27-31.

[14]郭飞燕, 王仲奇, 康永刚.基于坐标孔的数字化柔性工装定位技术[J].计算机集成制造系统 , 2013,19(4): 720-726.

GUO Feiyan, WANG Zhongqi, KANG Yonggang.Locating technology in digital flexible tooling based on coordinate holes[J].Computer Integrated Manufacturing Systems, 2013, 19(4):720-726.

[15]郭志敏, 蒋君侠, 柯映林.基于POGO柱三点支撑的飞机大部件调姿方法[J].航空学报 , 2009, 30(7): 1319-1324.

GUO Zhimin, JIANG Junxia, KE Yinglin.Posture alignment for large aircraft parts based on three POGO sticks distributed support[J].Acta Aeronautica et Astronautica Sinica, 2009, 30(7):1319-1324.

[16]王彦喜, 闵俊, 刘刚.激光跟踪仪在飞机型架装配中的应用[J].航空制造技术,2010(19): 92-94, 97.

WANG Yanxi, MIN Jun, LIU Gang.Application of laser tracker in assembly jig manufacturing for aircraft[J].Aeronautical Manufacturing Technology, 2010(19): 92-94, 97.