飞机起落架作动筒检测试验台的设计原理

(沈阳航空航天大学航空制造工艺数字化国防重点学科实验室,沈阳 110136)

为了保证飞机起落架收放系统的安全性和可靠性,在飞机起落架的制造过程中,除了对起落架主体及关键零部件检测外,还需对起落架作动筒以及其他附件进行一系列的检测试验,其中包括起落架作动筒的拉力或压力试验以及锁间隙检测试验等。上述作动筒检测需要专门的检测试验设备,目前国内航空企业作动筒检测主要采用常规的气动试验台,所采用的检测方式主要以人工检测为主,加载方式为气动加载,输出的拉/压力一般不超过1.5t,而且输出只有几个固定值,无法实现无级调压,检测精度低、通用性较差;若要获得更大的输出拉/压力值,通常需要采用液压装置,但液压系统体积大、维护性差。另外,在进行作动筒锁间隙检测时,设备采用手工定位及测量,误差较大。目前,国内正在研制的大飞机起落架作动筒试验需要高达10t的拉/压力,现有试验设备无法满足需求。根据资料记载,国外某航空制造公司通过两级电动加载的试验平台为作动筒进行加载试验,来检测作动筒的受拉/压情况,但是该平台并没有把检测作动筒锁间隙的传感器集成在该试验平台上,所以无法精确地检测出作动筒的内锁唯一情况,而且加载过程相对繁琐,其功能及使用具有一定的局限性[1]。

鉴于上述原因,本文提出研制一种新型通用高压高精度的作动筒检测设备,其采用电脑触摸屏、PLC、电动缸、压力传感器、位移传感器及伺服控制等技术,来实现作动筒检测的自动化,将大大提高试验效率、精度和操作安全性,改善工人的工作环境。该自动化检测设备与常规设备相比在技术上具有独创性和先进性,属国内首创。

1 起落架作动筒及其试验台的主要技术指标

1.1 作动筒简介

作动筒是一种大功率的液压施力机构,结构主要由壳体、活塞、活塞杆等几部分组成[2]。作为大载荷直线运动与高精度定位的液压承力执行机构,其工作是通过调节活塞两端压力差来推动活塞往复运动,再由活塞杆驱动执行机构运动,其在航空、航海行业中得到广泛应用[3]。

作动筒内锁工作原理:当活塞在液压作用下左移时,活塞带着活塞杆一起向左移动,当钢珠(9~12个)碰到锁圈后,活塞受到阻挡停止移动,活塞杆断面上的油压力使活塞杆带着锥形圈左移,钢珠在锁圈与活塞合力作用下向里收,当钢珠越过锁圈后,活塞在弹簧张力作用下推动钢珠沿锥形圈向外散开而上锁。由于锥形圈和锁圈锥顶均为90°,所以在外力作用下钢珠锁不会打开,这样就保证了作动筒在放下极限位置锁定的可靠性。当高压油液反向进入(收上)时,油液力推动活塞压缩弹簧右移,使钢珠向内收缩而开锁[4]。我们要测量的是在上锁后m和n两表面之间的间隙。

1.2 试验台技术要求及指标

(1)设备与作动筒之间的连接采用专用接头连接,保证试验精度;

(2)设备可实现被测作动筒的位置自动调整与夹紧,以增强设备检测精度及自动化程度;

(3)适应范围广:行程范围为0~1000mm,试验台与作动筒接头位置可进行调节,以满足不同规格的作动筒试验;

(4)总体布局合理、美观,便于操作和检修[5];

(5)间隙测量精度:该试验台采用高精度位移传感器,保证其检测精度为±0.01mm;

(6)最大拉 /压力:10t。

2 试验台组成与内锁位移检测原理

2.1 试验台组成及概述

该试验台主要由以下各部分组成:台架、加载缸、导向小车、位移传感器、被测缸、尾座、尾座调整机构、压力传感器、活动夹紧装置以及测试控制系统。其结构如图1所示:

图1 试验台组成示意图Fig.1 Test bench consisting schematic

载荷主要由两端台架承受,加载缸采用伺服电机驱动的电动缸,最大行程1000mm,最大加载力为10t。根据由压力传感器反馈的压力数据来控制拉/压力输出量,以适应不同长度和试验载荷的作动筒测试。加载缸与被测作动筒连接处设置导向车,使加载时平稳、不发生侧偏;在被测作动筒完成锁定后,由位移传感器a、b检测并向计算机控制系统反馈数据;为了使被测作动筒在进行受压试验时避免重力或侧向干扰力影响,设置活动夹紧装置,采用电机及丝杠驱动;尾座调整机构是用来调整尾座的具体位置,为适应不同长度缸体活动支撑沿轴向位置可调,采用电机及丝杠驱动,活动支撑调到合适位置,实现对测试件的夹紧定位;为适应不同长度缸体试验,把尾座设计成为沿轴线可调,通过伺服电机驱动丝杠机构,沿轨道进行距离调整。

2.2 作动筒内锁位移检测原理

本试验台严格按照飞机上起落架作动筒的连接结构进行设计,其连接处采用模块化设计方式,可根据不同尺寸的作动筒选择不同尺寸的连接件(包括叉耳、螺栓及螺母)。为了补偿作动筒与试验台在连接处产生的不可避免的误差,在作动筒与试验台连接好之后,通过加载缸对作动筒施加压力,此时位移传感器处于关闭状态,使作动筒内锁处于位移的最小极限状态;然后开启位移传感器,再通过加载缸对作动筒施加拉力,直到其处于位移的最大极限状态,a、b两个传感器将位移量输送至电脑系统并记录(分别用α、β表示上述两个位移传感器反馈的数据),则通过以上数据便可以准确地测出作动筒内锁在锁定后处于拉、压极限状态的位移量,即作动筒锁定后的间隙:Δ=α-β,最后输出数据。整个测试过程由计算机系统自动完成,从而保证了测量的准确性。

3 试验台工作流程

(1)使被测作动筒处于开启并锁定的状态。

(2)根据被测件大小,更换专用接头,调整图1中尾座的位置。

(3)安装被测作动筒,使其自动预紧,确定无误后,自动调整活动夹紧装置,夹紧被测件缸体,自动校正图1中的位移传感器a、b的位置。

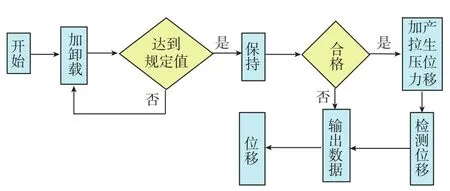

(4)对作动筒进行加载,当被测作动筒锁紧后,通过图1中加载缸,沿拉、压方向对被测作动筒加轻微载荷,使作动筒活塞杆产生左右位移,自动测试位移,电脑通过位移传感器自动提取间隙数据(图2)。

图2 试验台工作流程图Fig.2 Test bench work flow chart

(5)试验完毕,卸载位移传感器,松开夹紧装置。

(6)卸掉被测作动筒,准备下一试验。

4 结束语

本文给出了飞机起落架作动筒实验台的设计方案,结合先进的机电一体化技术实现了作动筒检测过程的自动化,大大提高了工作效率和检测精度。试验台设计方案采用了电动加载、定位及电子检测技术,实现了飞机特别是大飞机的起落架作动筒自动检测,属国内首创。试验台采用的电动丝杠加载技术,最大可以提供10t的拉/压力,足以满足各种国产飞机作动筒试验的加载要求,大大简化了使用维护;作动筒自动装夹定位和补偿以及采用位移传感器与计算机相结合,使作动筒锁的位移检测可以精确到±0.01mm,彻底改变了传统检测精度低、重复性差等问题。

[1]OWENS K E,BLOME R J, BENSON D M,et al.Electromechanical actuator test apparatus: US2010/0071452 A1 [P].2010-03-25.

[2]杜来林,宋晓军.飞机附件检修[M].北京:航空工业出版社,2006.DU Lailin, SONG Xiaojun. Aircraft accessories maintenance [M].Beijing: Aviation Industry Press , 2006.

[3]李培滋,王占林.飞机液压传动与伺服控制[M].北京:国防工业出版社,1979.LI Peizi,WANG Zhanlin. Aircraft hydraulic drive and servo control [M].Beijing: National Defence Industry Press, 1979.

[4]杜来林,杨超.飞机液压作动筒机械锁定装置及试验检查[J].液压气动与密封, 2013, 33(7):50-51.DU Lailin ,YANG Chao. Aircraft hydraulic actuating cylinder mechanical locking devices and experiment examination [J]. Hydraulics Pneumatics & Seals,2013,33(7):50-51.

[5]暴宏志,刘永光.飞机起落架收放液压系统试验车的设计研究[J].液压与气动,2002,3(11):18-20.BAO Hongzhi, LIU Yongguang.Design and research of testing machine of plances undercarriage open and withdraw hydraulic system[J].Hydraulics Pneumatics & Seals, 2002,3(11):18-20.