冻肉射频解冻过程中温度变化的模拟与测定

郭洁玉, 赵建伟, 徐学明, 王玉川,金征宇,2, 谢正军*(.江南大学食品学院,江苏无锡2422;2.食品科学与技术国家重点实验室,江南大学,江苏无锡2422)

冻肉射频解冻过程中温度变化的模拟与测定

郭洁玉1,赵建伟1,徐学明1,王玉川1,金征宇1,2,谢正军*1

(1.江南大学食品学院,江苏无锡214122;2.食品科学与技术国家重点实验室,江南大学,江苏无锡214122)

摘要:对冻肉射频解冻过程中的温度变化进行了理论模拟和实验测定。主要目的在于验证利用COMSOL Multiphysics软件来模拟冻肉射频解冻温度变化的可行性,以计算机模拟过程代替繁琐的实际测定过程,便捷地获得适宜的射频解冻条件。测定了猪肉在27 MHz频率下在-18℃~20℃范围内的介电性质,采用有限元分析方法建立了静电场-热传导双向耦合模型,研究了射频仪极板间距和肉块厚度对冻肉在射频解冻过程中温度变化的影响,并与实验测定结果进行了比较。结果表明,模型计算温度值与实验测定温度值有很好的一致性。解冻速度呈现先快(-18℃~-5℃)后慢(-5℃~-1℃)再快(-1℃以上)的变化趋势。极板间距越大,肉块厚度越厚,则解冻所需时间越长。极板间距越大,肉块厚度越小,则射频解冻后肉块内温度分布越均匀。通过冻肉射频解冻过程中温度变化的模拟,建立了射频条件、物料性质与解冻效果之间的关系,使软件模拟预测解冻过程成为可能,为射频解冻技术的推广应用提供了便捷的途径。

关键词:冻猪肉;射频解冻;温度变化;模拟

肉类在冻藏过程中,肉的品质得到了保持,然而冻肉在加工或食用前需要解冻。肉解冻后品质的好坏不仅取决于冷冻技术也取决于解冻技术。传统的解冻方法如空气解冻和水解冻,其原理是单纯的热传递,存在解冻时间长,解冻汁液流失率高,解冻后肉的色泽暗,肉质太软,容易被微生物污染等问题[1-2]。微波技术和射频技术均是利用物料中的极性分子和离子在方向不断变化的电场中往复运动、相互摩擦,在物料内部产生热量,比起单纯的热传导作用,微波(300MHz~300GHz)解冻技术和射频(3kHz~300MHz)解冻技术可以大大缩短解冻所需时间。由于射频的穿透深度大于微波,所以射频处理使物料的变化更均匀。目前射频技术已被广泛应用于加热、杀菌、干燥、解冻等方面[3-4]。射频解冻技术显著缩短了解冻所需时间[5],显著降低了解冻汁液流失率[6],物料各处同时产生热量,射频解冻后物料内的温度分布更均匀[7]。

影响射频解冻的因素主要有物料的介电性质、设备的极板间距和物料的厚度。介电性质包括介电常数和介电损耗因子,其中介电常数影响物料中的电场分布,介电损耗因子决定了物料吸收射频能量的性能。而物料的介电性质与频率、温度和物料的组成成分有关,由于猪肉各部分的组成如水分、盐分和其它极性物质的含量有差异,加之射频能量容易在物料边角处聚集,因此射频解冻后肉块中各处温度也会有差异。

目前,已有不少文献对食品微波加热过程中的传热模型进行了研究[8],但对于射频处理过程中的传热模型研究相对较少。Francesco等利用有限元分析软件FEMLAB模拟了食品在不同功率射频加热条件下的温度变化,发现功率越高,温度分布越不均匀[9]。Vittorio等利用同一软件,应用静电场和热传导理论,研究了食品几何形状(立方体、圆柱体和球体)和食品在极板上的放置方向对射频加热效果的影响,发现立方体形状的食品更适于射频加热,食品的放置方向对圆柱体形状的食品是一个关键因素,垂直放置的圆柱体食品射频加热后的温度分布更均匀[10]。Wang等利用COMSOL Multiphysics软件对食品射频加热过程中的温度变化进行模拟,模拟结果与实验结果有较好的一致性[11]。通过COMSOL Multiphysics软件模拟来探索射频解冻过程中肉块的电场分布与温度分布差异性,有利于更方便地提高射频解冻的效果。

1 材料与方法

1.1材料

试验用原料肉为新鲜猪后腿肉,经去皮,剔除筋膜,分别通过以下两种方法进行处理:

1)切成小块后放入绞肉机中以22 000 r/min绞碎10 s,间歇5 s,重复5次,制成肉糜。取40 g肉糜放入50 mL塑料离心管中,-30℃速冻24 h后转入-18℃冻藏,24 h后测定其介电性质。

2)切割成规则形状的肉块(长宽都为15 cm,厚度分别为6 cm、8 cm、10 cm)分别用保鲜膜包裹后放入铁盒中,于-30℃下速冻24 h后用电钻打孔以放入热电偶温度计探头,然后-18℃冻藏24 h后进行射频解冻。

1.2仪器与设备

JYL-610绞肉机:九阳股份有限公司产品;DLSB-5/30低温恒温槽:常州诺基仪器有限公司产品;TES-1320热电偶温度计:台湾泰仕(TES)电子工业股份有限公司;E5062A矢量网络分析仪:美国安捷伦科技有限公司产品;SO -06B射频仪(27MHz):英国Strayfield有限公司,极板间距可在12-24cm范围内调整。

1.3测定方法

1.3.1猪肉介电性质的测定测试系统由E5062A矢量网络分析仪,85070E末端开路的同轴探头,85070测试软件(安捷伦公司产品)和计算机组成。开机后,利用空气、短路子和去离子水校准同轴探头。将待测样品放入低温恒温槽中,以体积分数50%的乙二醇为冷却液,分别测量温度为-18、-15、-10、-5、-3、-1、1、5、10、15、20℃时,样品在频率为27 MHz条件下的相对介电常数和相对介电损耗因子。利用热电偶温度计实时测定样品温度,样品达到预定温度值且稳定后,测定各温度点下猪肉的介电性质。测定时,应保证探头与样品充分接触。每份样品取3次重复测定的算术平均值作为测定结果。

1.3.2射频解冻方法将冻肉样品置于射频仪上、下极板的垂直中间位置(底部用塑料架垫高)。分别将15 cm×15 cm×6 cm的肉块在极板间距为15、20、24 cm时解冻,肉块中心温度高于0℃时停止解冻。另外将厚度分别为6、8、10 cm的冻肉块在极板间距为15 cm条件下解冻,肉块中心温度高于0℃时停止解冻。解冻过程中测定肉块温度。

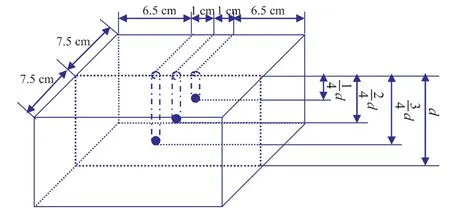

1.3.3温度测定方法肉块中心温度的测定参照Farag的方法[12],利用热电偶温度计测定各点肉样温度。在肉块速冻成型后,先在15 cm×15 cm的纸板上标记出相应位置并开孔,将纸板放在冻肉表面上各边对齐,用电钻在标记位置钻孔,钻孔的深度分别为1/4 d、2/4 d、3/4 d(如图1所示),d为肉块厚度(分别为6、8、10 cm)。钻孔后将冻肉块-18℃冻藏,24 h后进行射频解冻。

使用热电偶温度计测定温度。测定时先将纸板放在肉块上,将3个K型热电偶温度探头(TP-K03型)从纸板上预先标记的位置插到肉中测温点,测定肉块各点温度。将另外一个热电偶温度计表面探头(TP-K01型)紧贴表面,测定肉块表面温度。每射频解冻5 min测定一次温度。

图1 肉块温度测定点图示Fig. 1 Schematic illustration of temperature detecting points in the meat sample

1.4温度变化的数学模型

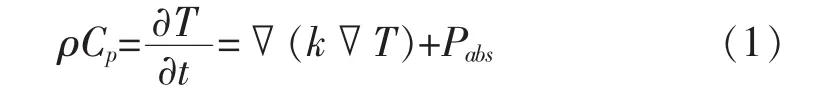

1.4.1理论基础物料的射频解冻过程是一个多物理场问题,本模型主要包括热传导和电磁场两个物理场。这一过程可以用传热方程和准静态电磁方程来描述[9]。传热方程由式(1)表示,这是计算温度的基础:

其中,T是物料的温度(℃),t是射频解冻时间(s),ρ是物料密度(kg/m3),Cp是比热容(J/(kg·K)),k是热导率(W/(m·K)),Pabs单位体积物料所吸收的射频能量(W/m3),可由式(2)式计算:

其中,f是射频频率(27 MHz),ε0是真空中的介电常数(8.85×10-12F/m),ε"是物料的相对介电损耗因子是电场摩尔量,可由高斯定律式(3)来描述:

其中,ε是物料的相对介电常数。

1.4.2模型建立采用COMSOL Multiphysics软件通过有限元方法(finite element method,FEM)对射频解冻过程中的温度变化进行模拟,建立静电场-热传导双向耦合模型,并通过实验测定对温度计算值进行验证。模型建立步骤如下:

选择物理场:选用固体传热和静电两个物理场;建立几何模型:画出样品和极板的几何形状及其相对位置;输入参数:采用参数如表1所示;设置边界条件:样品与空气之间的对流传热;输入计算时间及计算步长:选择合适的计算时间和计算步长,以保证计算结果的准确性和计算速度;输出计算结果。

表1 猪肉的热性质和介电性质Table 1 Thermal and dielectric properties of pork

1.4.3初始和边界条件从冰箱中取出肉样后立即进行射频解冻,因此可以假设肉样处于同一初始温度Ti(实验中初始温度为-18℃)。肉样外部有对流传热,可用牛顿定律式(4)表示:

其中,h=15 W/(m2·K),是对流传热系数,Tair是射频腔内的空气温度(设为20℃)。

就高斯定律的边界条件来说,上极板的电势为定值V0,与设备的输出功率(极板间距)有关,下极板的电势为V=0。射频腔是电绝缘的,▽·E=0。

2 结果与讨论

2.1猪肉的介电性质

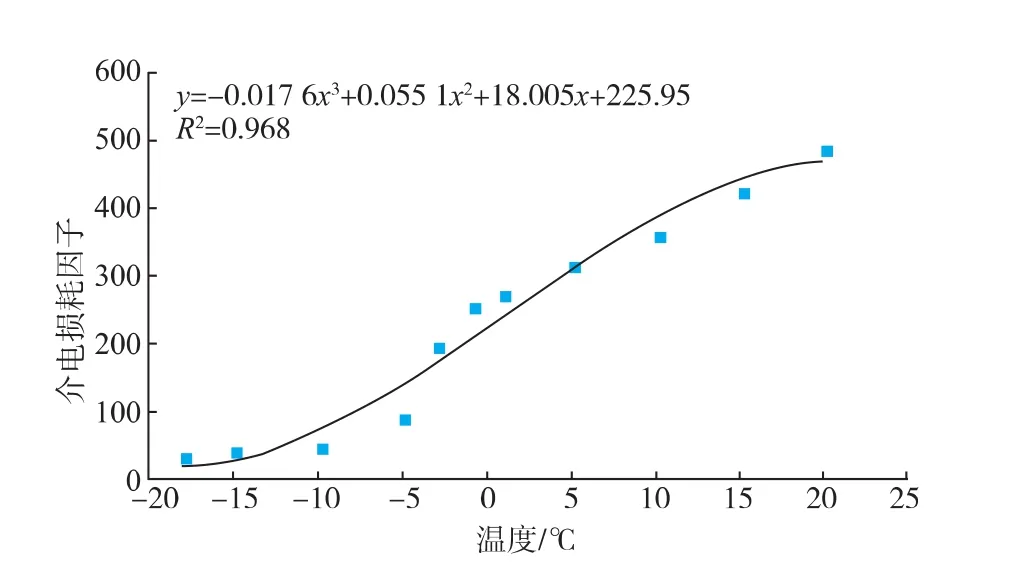

猪肉的介电性质随温度变化的趋势如图2和图3所示。由图2和图3可以看出,在-18~-1℃温度范围内猪肉的介电常数和介电损耗因子均随温度的升高而增大。其中在-18~-5℃范围内,介电常数和介电损耗因子随温度升高缓慢增大,在-5~-1℃范围内,介电常数随温度升高快速增大。在-1~20℃范围内,介电常数基本不变,而介电损耗因子依然随温度的升高以较低速度增长。

图2 猪肉介电常数随温度的变化Fig. 2 Dielectric constant changes of pork within -18℃to 20℃

在射频频率范围内,猪肉的介电性质主要由可移动的极性分子和离子含量决定。在-18~-5℃温度范围内,水分主要以冰晶的形式存在,水分子在固定的晶格中无法移动,所以介电常数和介电损耗因子较低。随着温度的升高,-5~-1℃时冰晶大量融化,介电常数和介电损耗因子随着可移动水分子的快速增多而急剧增大。在-1~20℃范围内,水分子的形态基本没有变化,所以介电常数基本保持不变,但在此温度范围内,影响介电损耗因子的主要是离子的导电性,其随着温度的升高而增大。作者测得的介电性质与温度的关系与Farag等人[12]的研究结果一致。

图3 猪肉介电损耗因子随温度的变化Fig. 3 Dielectric loss factor changes of pork within -18℃to 20℃

2.2极板间距不同时射频解冻温度的变化

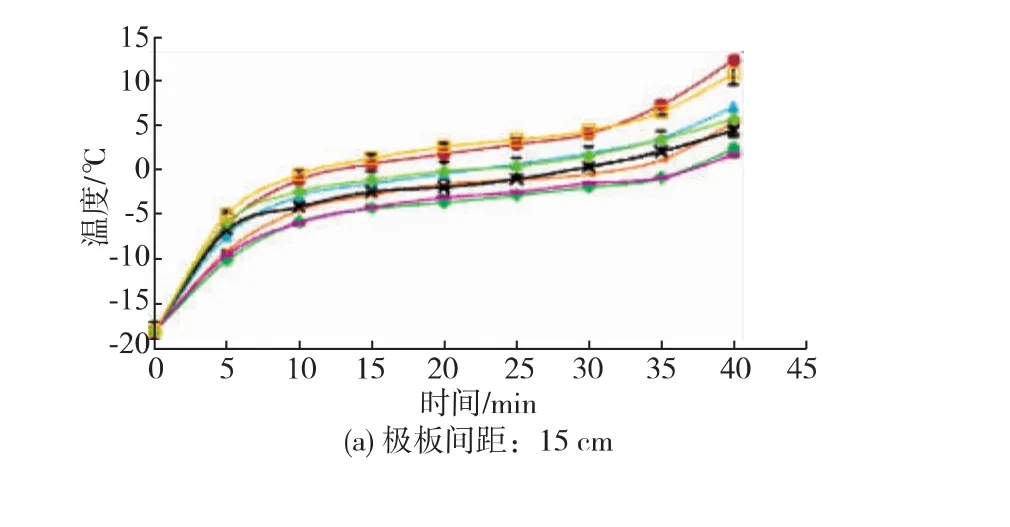

不同极板间距条件下冻肉块在射频解冻过程中温度变化的计算值与测定值如图4所示。由图4中(a)、(b)、(c)图可以看出,除表面温度值外,其它3点的测定温度值大部分落在模拟计算的温度值曲线上。对于表面温度值来说,各极板间距下的温度模型计算值与实验测定值均有较大的偏差,这是因为实验过程中肉块表面存在空气对流以及水分蒸发情况。随着肉块表面冰晶的融化,水分蒸发会带走肉块表面的热量,从而使肉块表面温度下降。肉块解冻过程中水分蒸发受很多因素的影响,如环境温度、环境湿度、样品与环境温度差等,所以解冻过程中的水分蒸发是一个十分复杂的过程,目前还未有系统的分析理论。本模型中只考虑了空气对流情况,未考虑水分蒸发,所以预测值与实验值之间存在的偏差较大。

图4 射频解冻过程中不同极板间距时肉块温度的计算值与测定值的比较Fig. 4 Comparison of calculated and measured temperatures with different electrode distances during radio frequency thawing

通过比较图4(a)~(c)可知,极板间距越大,则解冻所需时间越长,样品内部温差越小。肉块中心在-18~-5℃范围内解冻速度较快,在-5~-1℃范围内较慢。因为-5~-1℃是最大冰晶生成带,也是大量冰晶开始融化的温度范围,相变需要更多能量,因此在此温度范围内,肉块温度升高速度变慢。

由此可见,本模型可以很好地模拟出射频解冻过程中不同极板间距下肉块的温度变化趋势和温度分布情况。肉块通过-5~-1℃所需的时间约占总解冻时间的一半,又考虑到实际加工过程中许多生产环节可以进行带冰(肉块中心温度为-4℃左右)操作,如:切片、绞碎等,这样更利于操作,又可以防止肉在加工过程中温度过高,所以从能耗、效率和简便等方面来考虑,肉块解冻至中心温度为-4℃左右是比较合适的。

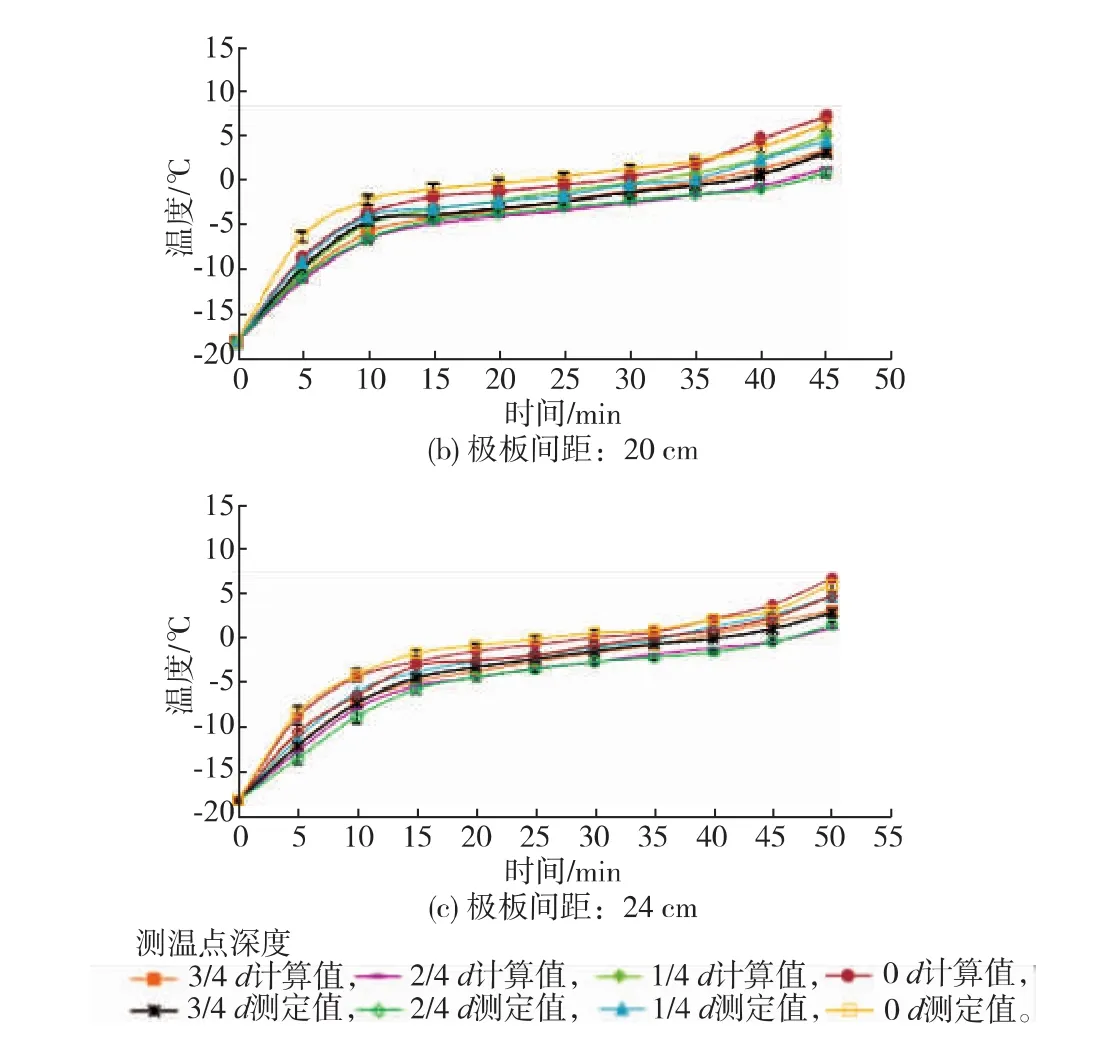

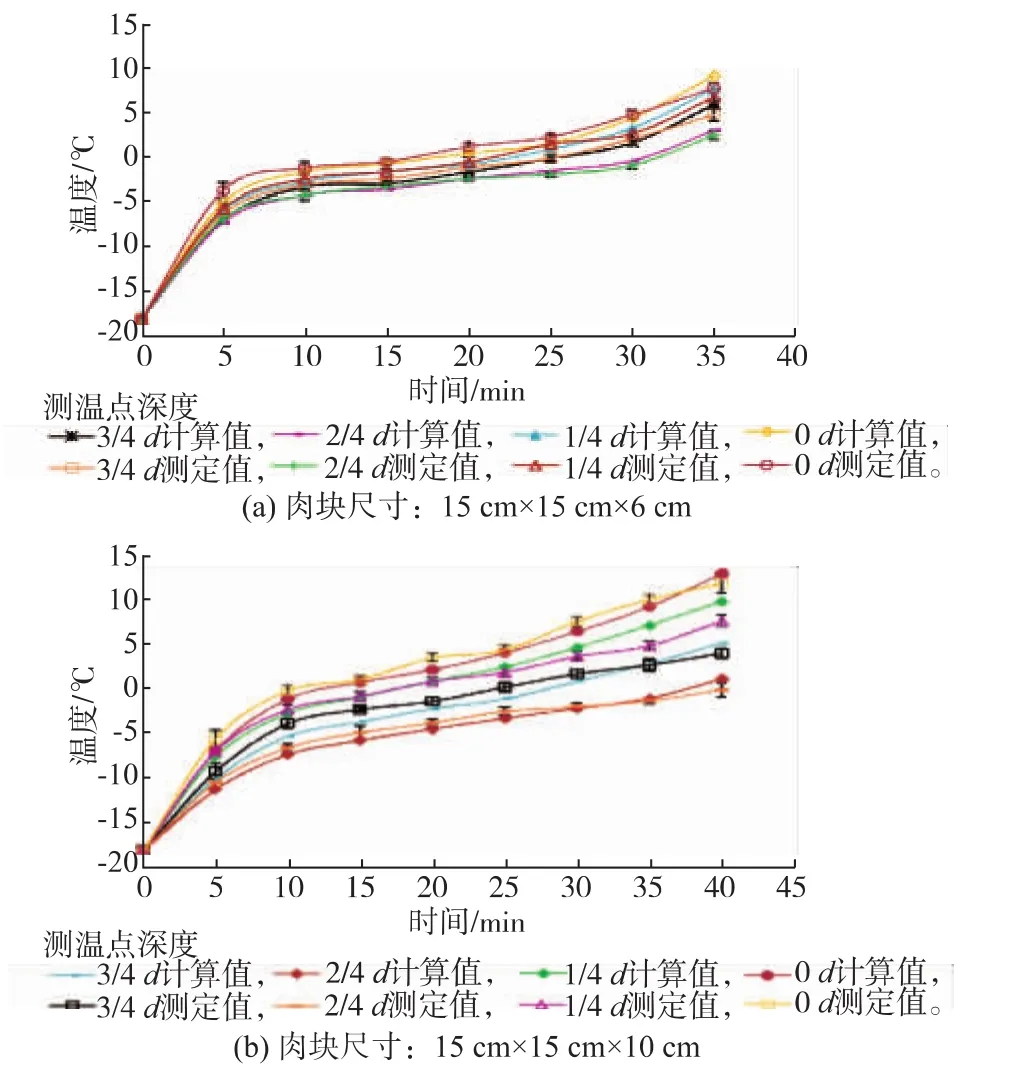

2.3肉块厚度不同时射频解冻温度的变化

不同厚度的冻肉块在射频解冻过程中温度变化的计算值与测定值如图5和图4(a)所示。由图5 (a)、图4(a)和图5(b)可以看出,模型模拟的肉块在射频解冻过程中的温度变化趋势与实验测得的温度变化趋势一致,与不同极板间距时射频解冻温度变化趋势相同,呈现先快速上升,后缓慢上升,再快速上升的趋势。当肉块厚度为10 cm时,模型计算值与实验测定值偏差较大。这是因为肉块中的能量分布随着解冻的进行在不断变化,一方面肉块表面首先融化,而水对射频能量的吸收大于冰;另一方面能量在传递到物体内部的过程中逐渐衰减,加之肉块各处的性质存在差异,所以随着解冻的进行,各处的温度差异性逐渐展现出来。另外,肉块厚度为10 cm时,肉块表面距离极板的空间距离为2.5 cm,距离越小,肉块中各处的能量越大,同时由于肉块性质差异造成的温度差异性也被放大,而模型是在假设肉块各点性质相同的基础上建立的,所以导致偏差较大。

图5 不同厚度的肉块在射频解冻过程中温度计算值与测定值的比较Fig. 5 Comparison of calculated and measured temperatures of various meat thicknesses during radio frequency thawing

比较图5(a)、图4(a)和图5(b)可知,肉块越厚,解冻所需时间越长且温度分布越不均匀。射频能量在传入冻肉内部的过程中逐渐衰减,所以肉块表面吸收的射频能量最多,中心处最少。厚度越大的肉块,中心处吸收的能量越少,解冻所需的时间越长,导致了表面与中心温度的差异性加大,因此温度分布越不均匀。

综上所述,本模型可以很好地模拟出不同厚度的冻肉块在射频解冻过程中的温度变化情况。可以看出厚度越小的肉块,解冻后温度分布越均匀。

3 结语

使用COMSOL Multiphysics软件建立了静电场-热传导双向耦合模型,冻肉射频解冻过程中模拟的温度变化情况与实测值一致。冻猪肉的射频解冻速度呈现先快(-18~-5℃)后慢(-5~-1℃)再快(-1℃以上)的变化趋势。射频仪极板间距越大,肉块厚度越厚,则解冻所需时间越长;极板间距越大,肉块厚度越小,则射频解冻后肉块中温度分布越均匀。

实验结果说明通过模拟建立设备参数与物料性质参数与射频解冻过程是可行的,为射频解冻技术在冻猪肉中的广泛应用奠定了理论基础。

参考文献:

[1]冯晚平,胡娟.冷冻食品解冻技术研究进展[J].农机化研究,2011(10):249-252. FENG Wanping,HU Juan. Research progress of thawing technology of frozen food[J]. Journal of Agricultural Mechanization Research,2011(10):249-252.(in Chinese)

[2]李满林.改进解冻方法提高原料利用率[J].肉类工业,2001(5):13-16. LI Manlin. Increase material utilization by improving thawing method[J]. Meat Industry,2001(5):13-16.(in Chinese)

[3]McKenna B M,Lyng J,Brunton N et al. Advances in radio frequency and ohmic heating of meats[J]. Journal of Food Engineering,2006(77):215-229.

[4]MarraFrancesco,Zhang Lu,Lyng James G. Radio frequency treatment of foods:Review of recent advances[J]. Journal of Food Engineering,2009(91):497-508.

[5]王亚盛.冷冻鲅鱼的介电常数与射频解冻效果研究[J].安徽农业科学,2006,34(19):5130-5131,5134. WANG Yasheng. Study on dielectric properties and radio frequency of frozen Spanish mackerel[J]. Journal of AnhuiAgricultural Sciences,2006,34(19):5130-5131,5134.(in Chinese)

[6]Farag K W,Duggan E,Morgan D J et al. A comparison of conventional and radio frequency defrosting of lean beef meats:Effects onwater binding characteristics[J]. Meat Science,2009(83):278-284.

[7]Farag K W,Lyng J G,Morgan D J,et al. A comparison of conventional and radio frequency tempering of beef meats:Effects onproduct temperature distribution[J]. Meat Science,2008(80):488-495.

[8]范大明,陈卫,李春香,等.食品微波加热过程中的传热模型[J].食品与生物技术学报,2013,4(31):373-378. FAN Daming,CHEN Wei,LI Chunxiang,et al. Investigations on the heat transfer model in food during microwave heating[J]. Journal of Food Science and Biotechnology,2013,4(31):373-378.(in Chinese)

[9]Marra Francesco,Lyng James,Romano Vittorio,et al. Radio-frequency heating of foodstuff:Solution and validation of a mathematical model[J]. Journal of Food Engineering,2007(79):998-1006.

[10]Romano Vittorio,Marra Francesco. A numerical analysis of radio frequency heating of regular shaped foodstuff[J]. Journal of Food engineering,2008(84):449-457.

[11]Wang Jian,LuechapattanapornKunchalee,WangYifen et al. Radio-frequency heating of heterogeneous food-Meat lasagna[J]. Journal of Food Engineering,2012(108):183-193.

[12]Farag K W,Lyng J G,Morgan D J,et al. Dielectric and thermophysical properties of different beef meatblends over a temperature range of -18 to +10℃[J]. Meat Science,2008(79):740-747.

[13]Sanz P D,Alonso M D,Mascheroni R H. Thermophysical properties of meat products:general bibliography and experimental values[J]. American Society of Agricultural Engineers,1987,30(1):283-296.

[14]Taher B J,Farid M M. Cyclic microwave thawing of frozen meat:experimental and theoretical investigation[J]. Chemical Engineering and Processing,2001(40):379-389.

Simulation and Determination of Temperature Changes During Radio Frequency Thawing of Frozen Pork

GUO Jieyu1,ZHAO Jianwei1,XU Xueming1,WANG Yuchuan1,JIN Zhengyu1,2,XIE Zhengjun*1

(1. School of Food Science and Technology,Jiangnan University,Wuxi 214122,China;2. The State Key Laboratory of Food Science and Technology,Jiangnan University,Wuxi 214122,China)

Abstract:Temperature changes during radio frequency thawing(RFT)of frozen pork were investigated using theoretical simulation and experimental determination. The feasibility of simulating temperature changes during RFT of frozen pork using the software COMSOL Multiphysics has been confirmed,which suggests the optimization of RFT conditions could be easily determined by software instead of time-consuming and laborious experiments. Dielectric properties of pork at 27 MHz were estimated within -18 to 20℃. A coupled electro-quasistatic-thermal model was established using finite element method to simulate the RFT process. The effects of temperature changes during RFT of frozen pork were studied,such as the electrodes distance and meat thickness. The simulation results showed a good consistency with the experimental determinations. Thawing rate changed from fast(-18℃~-5℃)to slow(-5℃~-1℃),and turned back to fast(>-1℃). Abook=67,ebook=73longer thawing duration was required if the electrodes distance and meat thickness were increased,while a better temperature distribution could be received if the electrodes distance was increased but the meat thickness was decreased. The relationship of radio frequency conditions,material properties and thawing effects has been established via the simulation of temperature changes during RFT of frozen pork. The confirmation of predicting thawing process by software simulation provides a wide range of application perspective for RFT.

Keywords:frozen pork,radio frequency thawing,temperature change,simulation

*通信作者:谢正军(1964—),男,江苏扬州人,工学博士,副教授,主要从事食品科学与工程研究。E-mail:xiezj@jiangnan.edu.cn

基金项目:国家“十二五”科技支撑计划项目(2012BAD37B06,2012BAD37B07);江苏高校优势学科建设工程资助项目。

收稿日期:2014-11-04

中图分类号:TS 251

文献标志码:A

文章编号:1673—1689(2016)01—0066—06