充油丁苯橡胶SBR1739门尼黏度影响因素

庞建勋,麻长青,张爱民,魏增强,侯 军,殷 兰,关延军

(1.中国石油吉林石化公司 研究院,吉林 吉林 132021;2.中国石油吉林石化公司 炼油厂,吉林 吉林 132022;3.中国石油吉林石化公司 化肥厂,吉林 吉林 132021;4.中国石油吉林石化公司 乙烯厂,吉林 吉林 132022)

SBR1739是环保型高结合苯乙烯的充油丁苯橡胶,其基础胶结合苯乙烯质量分数为40%,100份胶中填充37.5份低稠环芳烃油,油品中多环芳烃(PAHs)质量分数小于3%,8种致癌的芳烃总含量小于10 mg/L,是填充环保芳烃油并不含亚硝胺的丁苯橡胶,具有优异的抗湿滑性和良好的加工性能,主要应用于速度级别较高的轮胎,是高速轿车轮胎胎面胶的理想胶种[1-11]。

丁苯橡胶的门尼黏度是一个综合性能指标,其影响因素主要是聚合物的相对分子质量及其分布、共聚物组成、支化度、凝胶含量以及大分子的微观结构。门尼黏度对丁苯橡胶产品的力学性能和加工性能有着重大的影响,是生产过程中主要关注的指标。充油丁苯橡胶SBR1739产品门尼黏度的平稳控制,对保证产品质量有重要的意义。

对于充油丁苯橡胶SBR1739来说,不仅仅是基础胶门尼黏度决定生胶门尼黏度,环保型芳烃油的填充量影响同样重大,本实验对影响充油丁苯橡胶SBR1739门尼黏度的因素进行了研究。

1 实验部分

1.1 主要原料

苯乙烯(ST)、丁二烯(BD)、脂肪酸钠皂、歧化松香酸钾皂、甲醛次硫酸氢钠、铁钠盐、磷酸、氢氧化钾、乙二胺四乙酸四钠盐、间次甲基二萘磺酸钠、过氧化氢对孟烷、叔十二碳硫醇、连二亚硫酸钠、软水、环保型终止剂、硫酸、絮凝剂、环保型防老剂等均取自吉林石化公司有机合成厂丁苯橡胶车间,均为大生产所用工业原料;环保型填充油:泰国产。

1.2 仪器设备

摇瓶式聚合反应器:2B-300-0,瓶聚合体积为250 mL,北京拓川公司;乳化机:B.R.T B25,日本 PRIMIX Corporation;分析天平:XSE 105DU,梅特勒公司;液环式真空泵:SHZ-180,上海知信公司;搅拌器:EUROSTAR,广州仪科实验室技术有限公司;门尼机:GT-7080-S2,台湾高铁科技股份有限公司。

1.3 实验过程

SBR1739小试实验分为基础胶乳合成、填充油乳化、基础胶乳与填充油掺混、胶乳凝聚和产品性能测定几个阶段。

1.4 分析测试

固含量(TSC)按GB 2958—82进行测试;生胶门尼黏度按GB/T 1232—2000进行测试;油含量按ASTM D-5774进行测试;结合苯乙烯含量按折光指数法GB/T 8658—1998进行测试;

采用过氧化氢对孟烷-铁钠盐-刁白液引发体系,脂肪酸钠皂与歧化松香酸钾皂的复合乳化剂体系,以叔十二碳硫醇为相对分子质量调节剂,采用合适的聚合配方和工艺条件,制备出相对分子质量较高的基础胶。

利用搅拌桨,将填充油按照乳化配方进行乳化,乳化30 min后,制成油乳液,与合成的基础胶乳进行掺混,搅拌30 min,再加入乳化好的防老剂。

在凝聚过程中,用稀硫酸和高分子絮凝剂作为凝聚剂,在pH为3.0左右,温度为55~60 ℃的条件下进行凝聚,使橡胶从胶乳中离析出来,经洗涤、干燥、制备出SBR1739样品。对SBR1739样品进行性能测试。

2 结果与讨论

2.1 不同填充油含量对SBR1739生胶门尼黏度的影响

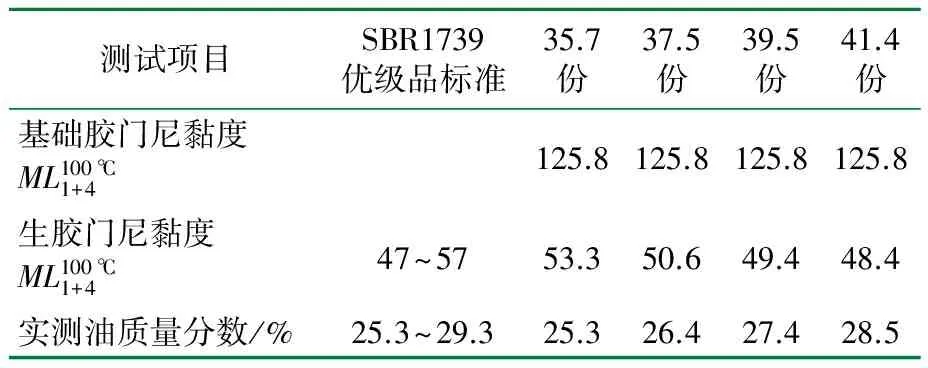

进行了不同填充油含量对SBR1739生胶门尼黏度的影响研究,100份干胶中加入的填充油质量份数分别为35.7份、37.5份、39.5份、41.4份,测试结果见表1。

表1 SBR1739样品测试结果

从表1可以看出,基于同样的基础胶乳,随着填充油含量的增加,吉林石化公司SBR1739生胶门尼黏度逐渐降低,这是因为更多的填充油进入大分子间,对橡胶起到了更好的软化作用。

在实际生产中,可以根据需要,通过调整填充油添加量,来达到改变充油胶门尼黏度的目的。但是,必须注意实际油含量的数值和产品的力学性能,避免不合格产品的发生。

2.2 基础胶门尼黏度对充油胶门尼黏度的影响

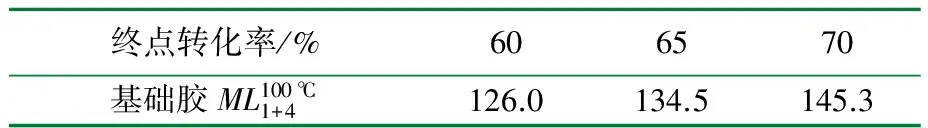

以每100份干胶填充37.5份填充油的比例,填充不同门尼黏度的基础胶乳,考察了基础胶门尼与充油胶门尼黏度的对应关系,结果如表2所示。

从表2的SBR1739基础胶门尼黏度与充油胶门尼黏度对应关系中可以看出,在一定的填充油填充量条件下,随着基础胶门尼黏度的升高,充油胶门尼黏度也随之升高。

表2 充油胶门尼黏度与基础胶门尼黏度的对应关系

从本文前面的数据可以看出,基础胶门尼黏度和填充油含量是决定充油胶门尼黏度的两大因素。特别是基础胶门尼黏度,有许多因素对其有影响,例如相对分子质量调节剂用量、聚合反应转化率、结合苯乙烯含量等。

2.3 分子质量调节剂用量对基础胶门尼黏度的影响

相对分子质量调节剂又称链转移剂。在自由基聚合反应过程中,为了控制聚合物相对分子质量,需要加入相对分子质量调节剂[12]。SBR1739聚合实验,采用叔十二碳硫醇作为相对分子质量调节剂。在终点转化率控制在60%,BD/ST配比、氧化-还原水平相同的情况下,采用不同调节剂加料份数,合成SBR1739基础胶,对比考察不同相对分子质量调节剂加料份数对SBR1739基础胶生胶门尼黏度的影响,如表3所示。

表3 相对分子质量调节剂加料份数与基础胶门尼黏度的对应关系

表3结果表明,增加分子质量调节剂的用量,可明显降低基础胶门尼黏度。实际生产过程中,调节相对分子质量调节剂的用量,也是控制SBR1739基础胶门尼黏度的最常见手段。

2.4 终点转化率对基础胶门尼黏度的影响

在BD/ST配比、氧化-还原水平相同,相对分子质量调节剂的用量相同的情况下,对比考察不同终点转化率对SBR1739基础胶门尼黏度的影响,结果见表4。

表4 终点转化率与基础胶门尼黏度的对应关系

表4结果表明,随着终点转化率的增加,基础胶门尼黏度增加。这是因为在丁苯橡胶乳液聚合反应中,转化率超过60%后再继续增加,分子间支化、交联现象增多,聚合物相对分子质量和结合苯乙烯含量都增加,使门尼黏度也随之增加[13-14]。

2.5 基础胶结合苯乙烯含量对基础胶门尼黏度影响

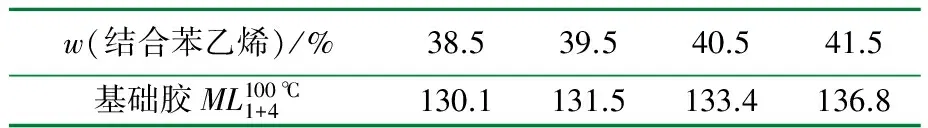

在氧化-还原水平相同、相对分子质量调节剂的用量相同的情况下,调节BD/ST单体配比,对比考察不同基础胶结合苯乙烯含量对SBR1739基础胶门尼黏度的影响,结果见表5。

表5 结合苯乙烯含量与基础胶门尼黏度的对应关系

表5结果表明,随着结合苯乙烯含量的增加,基础胶门尼黏度略有增加。这是因为在一定范围内,结合苯乙烯含量提高,分子间作用力变大,使门尼黏度也随之增加[15]。SBR1739的结合苯乙烯质量分数控制在38.5%~41.5%之间,调整空间不大,基本不用基础胶结合苯乙烯含量来调节基础胶门尼黏度。

3 结 论

基础胶门尼黏度和填充油含量是决定充油胶门尼黏度的两大因素。特别是基础胶门尼黏度,有许多因素对其有影响,其中相对分子质量调节剂用量影响最大,也是最常见的方法之一。也可以根据需要,通过调整填充油添加量,来达到改变充油胶门尼黏度的目的。终点转化率和基础胶结合苯乙烯含量对基础胶门尼黏度影响相对较小。

参 考 文 献:

[1] 张新军,马维德,周志峰,等.国产充环保型芳烃油丁苯橡胶的基本性能研究[J].橡胶科技市场,2009,7(4):15-20.

[2] 谢忠麟.多环芳烃与橡胶制品[J].橡胶工业,2011,58(6):359-376.

[3] 张洪林,于鹏.乳聚丁苯橡胶生产技术进展[J].橡胶科技市场,2008(18):15-19.

[4] 荔栓红,刘杰.中国石油高性能轮胎用合成橡胶的研发进展[J].发展论坛,2011(12):11-14.

[5] 叶永富.我国通用合成像胶新产品现状[J].当代石油石化,2008,16(10):26-29.

[6] 魏绪玲,郑聚成,龚光碧,等,环保型乳聚丁苯橡胶的研发进展[J].高分子通报,2012(4):133-137.

[9] 王丽娥,苟登峰,邓旺.SBR1721 和SBR1712 的性能研究[J].广东化工,2014,41(12):267-268.

[8] 林世军,王振太,毛庆文.SBR1721在高性能轿车子午线轮胎胎面胶中的应用[J].轮胎工业,2003,23(9):533-536.

[9] 张新军,曾季,颜晋钧.充环保油丁苯橡胶1739的性能[J].橡胶工业,2012,59(9):537-544.

[10] 熊国华,李贞延,张俊伟.丁苯橡胶1739在绿色环保轿车子午线轮胎胎面胶中的应用[J].橡胶工业,2014,34(1):35-39.

[11] 孙继德,庞建勋,屈海峰,等.环保型充油丁苯橡胶SBR1739聚合反应速率的影响因素[J].弹性体,2012,22(6):62-64.

[12] 殷兰,陆书来,孙继德,等.环保型充油胶SBR1723N研制[J].弹性体,2014,24(2):10-12.

[13] 马维德,李花婷,李志刚,等.SBR1721 与SBR1712 的性能对比研究[J].轮胎工业,2003,23(5):277-282.

[14] 赵平,谢其成,李文东,等.采用高结合苯乙烯SBR 改善胎面胶抗湿滑性能[J].轮胎工业,2007,27(7):286-291.

[15] 李迎,李花婷.合成橡胶新产品的性能特点及应用[J].科技资讯,2008,24(15):35-39.