橡塑地板布挥发性的研究*

吴绍利,何小刚,张忠新,李艳伟

(1.中国铁道科学研究院 金属及化学研究所,北京 100081;2.北京中铁科新材料技术有限公司,北京 100081)

橡塑地板布作为机车车辆内部装饰材料的一部分,主要铺设于车体地板上,起到美观、防滑、减振降噪等作用[1]。我国在高速动车组、城轨车辆上均采用橡塑地板布作为地板的铺设物。

目前国内高速动车组、地铁车辆所使用的橡胶地板布均以进口德国诺拉(Nora)公司、意大利蒙多(Mondo)公司的产品为主。国内地板布生产厂家正在全面开发新型的橡塑地板布以满足市场需求,但是国产的橡塑地板布在外观、环保、毒性及挥发性等方面依然存在一些难以解决的问题。其中挥发性的控制是研发的难点,因为在装饰材料中挥发物会严重影响人体的健康[2]。但有关橡胶地板布挥发性的研究尚未见文献报道。本工作系统研究了生胶材料种类、阻燃剂种类及用量、交联剂种类及用量以及生产工艺等因素对挥发性的影响规律,期望对橡胶地板的研发特别是挥发性的控制提供参考。

1 实验部分

1.1 原料

聚烯烃弹性体(POE):牌号8150,美国陶氏化学公司;三元乙丙橡胶(EPDM):牌号4770R,牌号8570,美国陶氏化学公司;丁苯橡胶(SBR):牌号1502,中国石油吉林石化公司;高苯乙烯橡胶(HS):牌号68,烟台世缘有限公司;丁腈橡胶(NBR):牌号为240S、NBR、230S,中国石油兰州石化有限公司;乙烯-醋酸乙烯酯共聚物(EVA):牌号28-150,韩国LG化学公司;顺丁橡胶(BR):牌号9000,中国石油吉林石化公司;氯化聚乙烯(CPE):牌号135A,山东亚星有限公司;异戊二烯橡胶(IR):牌号80,中国石油独山子石化公司;乙烯-醋酸乙烯酯共聚物(EVA):牌号18-3,中国石油燕山石化公司;氧化锌:潍坊龙达锌业有限公司;硬脂酸:三级,青岛帅王油脂化学有限公司;防老剂MB:濮阳蔚林化工有限公司;过氧化二异丙苯(DCP):牌号F-40,阿克玛(中国)投资有限公司;双叔丁基过氧异丙基苯(BIPB):牌号40B,湖南以翔科技有限公司;氢氧化铝:牌号FR-556,潍坊万丰新材料有限公司;氢氧化镁:牌号H5、H5IV,德国雅宝公司;轻质碳酸钙:鑫阳钙业有限公司;陶土:甘肃张掖银星化工厂;矽丽粉:牌号N85,德国HOFFMANN公司;白炭黑:牌号175,罗地亚白炭黑(青岛)有限公司;白炭黑:牌号M-5,卡波特有限公司;白炭黑:牌号X-200,山东宏祥锌业有限公司。

1.2 仪器设备

开炼机:型号X160A,青岛化工机械厂;密炼机:型号XSM-05,上海科创橡塑机械设备有限公司;老化箱:牌号GT-7017,中国台湾高铁科技股份有限公司;平板硫化机:型号QLB-D400×400,上海第一橡胶机械厂;电子天平:型号SQP.QUINTIX513-1CN,赛多利斯科学仪器(北京)有限公司;无转子流变仪:型号MDR2000,美国孟山都公司。

1.3 试样制备

将各种生胶投入密炼机,塑炼2.5 min,再加入阻燃剂、填料和补强剂,密炼6 min,排胶后在开炼机上加入硫化剂,返炼均匀后下2 mm厚的片,停放24~32 h,在平板硫化机上硫化,硫化条件为(170±2) ℃×6 min,硫化压力为10 MPa。

1.4 性能测试

产品挥发性测试按照GB 18586—2001标准要求,将样品制成(4×100×100)mm 的试样3块。把试样按照GB/T 2918—1998在温度为(23±2) ℃、相对湿度为50%环境条件下进行24 h状态调节,称量样品精确到0.000 1 g,调节恒温箱(100±2) ℃,将样品水平放置在金属网或者多孔板上,样品间隔至少25 mm,恒温放置6 h±10 min后取出样品,再将样品按照GB/T 2918—1998在温度为(23±2)℃、相对湿度为50%环境条件进行24 h状态调节,称量样品精确到0.000 1 g,按照公式(1)计算挥发分的含量。

x2=(m1-m2)/S

(1)

式中:x2为挥发分的含量,g/m3;m1为试样实验前的质量,g;m2为试样实验后的质量,g;S为试样的面积,m2。

2 结果与讨论

2.1 主体材料对挥发性的影响

原材料挥发分的测试方法是参照橡胶工业手册第八分册中挥发物含量的测试方法,橡胶原材料挥发物的测定一般有两种,即热辊法和烘箱法,热辊法就是将试样放在热辊上薄通,直至全部挥发物逸出,计算质量损失,挥发物含量以质量表示。

(1) 热辊法:称取不少于250 g的试样,准确至0.1 g,放在辊距为(0.25±0.05)mm、辊温为(100±5)℃的炼胶机上,通过4 min后称量。再进行2 min操作,称量。若其质量差不到0.1 g,则认为试样干燥完毕;若质量大于0.1 g时,必须重复上述操作,直到试样的质量差小于0.1 g为止。按式(2)计算挥发分含量。

挥发分=(G-G1)/G×100%

(2)

式中:G为试样处理前的质量,g;G1为试样处理后的质量,g。

(2) 烘箱法:称取试样2.5~3.0 g(准确至0.1 mg),剪成宽约1 mm 条状,置于经称重的直径为6 cm的称皿中,移入温度为(70±2)℃烘箱中,经10 h后,取出放入干燥器中,冷却30 min后称量,称准至0.1 mg。重复烘1 h,冷却,称量,直至恒重为止。按式(2)计算挥发分含量。

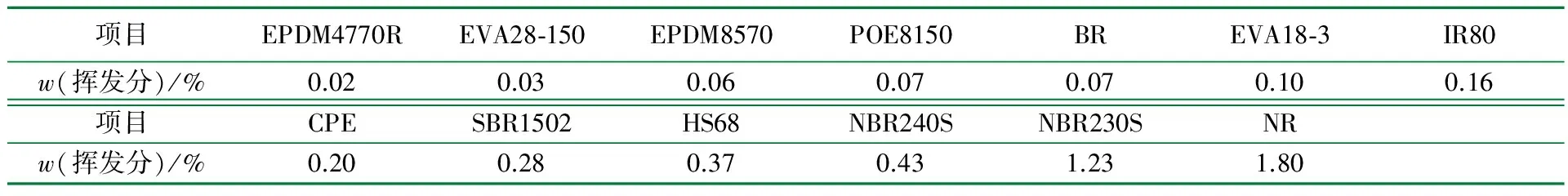

固体材料采用热辊法和烘烤法测量,粉体材料均采用烘烤法测量。主体材料对挥发分的影响见表1。

表1 主体材料对挥发分的影响

按照理论计算,根据轨道交通车辆用橡塑地板布标准GB 18586—2001要求挥发分小于10 mg/m2,则每种原材料的平均挥发分应小于0.2%。从表1中可以看出,可选的材料挥发性由小到大分别为EPDM4770R:0.02%;EVA28150:0.03%; EPDM8570:0.06%; POE8150:0.07%; BR:0.07%;EVA18-3: 0.1%;IR80:0.16%;CPE:0.2%。

分析认为,橡胶塑料中的挥发分主要是水分、低分子有机物质等综合物质。从表1还可以看出,极性大的材料挥发性要大于极性小的材料。原因是因为极性大的材料对水分及低分子有机物结合力强,基体内残留多的缘故。如氯丁橡胶和NBR的挥发性要大于EPDM、天然橡胶(NR)和SBR的。

乳液聚合的比溶液聚合的挥发性要大。如EPDM、POE的要远小于NBR小于SBR。EPDM、POE目前多采用烷烃(正已烷)做溶剂通过溶液聚合或气相聚合的工艺生产,而NBR、SBR是乳液聚合法生产[3]。溶液聚合采用比水更低沸点的有机溶剂,材料干燥后残留比较少。而天然橡胶、SBR生产过程中接触水,水的沸点相对有机溶剂较高,挥发性小,因而挥发分大。

EPDM是乙烯、丙烯以及非共轭二烯烃的三元共聚物,并引入第三单体,有其优越的耐氧化、抗臭氧和抗侵蚀能力、抗冲击弹性,由于EPDM属于聚烯烃族,所以具有极好的硫化特性,在所有橡胶中,EPDM的密度是最小的,使其能吸收大量填料,EPDM4770R硬度高,力学性能好,经硫化后产品表面结皮性好,耐划痕,挥发分低,考虑到橡胶地板的加工性、耐老化性、阻燃性能,EPDM4770R做主体材料为宜。

2.2 阻燃剂对挥发性的影响

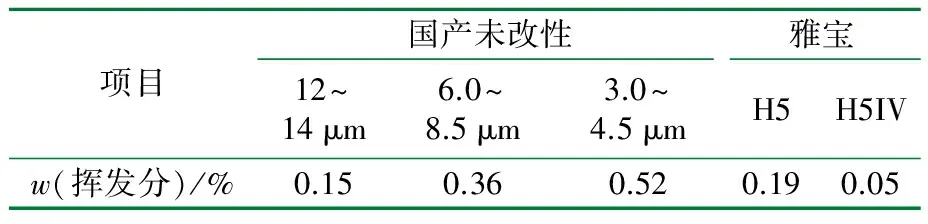

阻燃剂氢氧化镁,具有抑烟、无毒、低成本高填充的优势,广泛应用于无卤阻燃剂[4-5]。由于金属氢氧化物有羟基,容易吸附水,因而挥发物含量较大。

从表2可以看出,改性的比未改性的挥发性小;粒径越大,挥发分越小;如雅宝H5IV是一种高纯度的氢氧化镁,经过氨基硅烷表面处理后,粒径为1~3 μm,其挥发性小于裸粉H5,分析认为,硅烷偶联剂包覆在氢氧化物表面,减少了水分子与金属氢氧化物接触的几率,显著降低了氢氧化物中水分的固含量,能降低挥发物含量。

表2 粒径和表面处理对金属氢氧化物的挥发分的影响

2.3 填充补强剂对挥发性的影响

各种填充补强剂对挥发性的影响如表3所示。

表3 填充补强剂对挥发分的影响

从表3可以看出,几种填充补强剂挥发性由大到小依次为:气相法白炭黑M-5、沉淀法白炭黑SL-175、N85、陶土A80X、碳酸钙和气相白炭黑X200。

与氢氧化镁阻燃剂一样,填充补强剂的挥发主要是水分子引起的。白炭黑和陶土表面含有羟基,容易吸附水分子,而且粒子越细,比表面积越大,吸附的越多,挥发性越大。

气相法白炭黑X200由于进行了硅烷表面处理,因此含水率很少,综合考虑选X200做补强剂为宜。

2.4 交联体系对挥发性的影响

不同硫化体系及用量对挥发性的影响如表4所示。

表4 不同硫化剂及用量对挥发性的影响1)

1) 基础配方(phr):EPDM 70,POE 20,EVA 10,氧化锌 5,硬脂酸 1,防老剂1,氢氧化镁 100,氢氧化铝 70,白炭黑 20,聚乙二醇 1,交联剂 变量。

从表4可以看出,四种硫化体系,挥发性从大到小依次为硫黄硫化体系、DCP硫化体系、无味DCP硫化体系、BIPB硫化体系。

由于硫化体系的不同以及交联反应后产生的小分子物质的不同,因此硫化体系对挥发分大小有一定的影响。

硫黄硫化体系由于反应过程中硫的残存,多种促进剂形成小分子,挥发性最大。

硫化体系中用量越大,其挥发性越大。因为本身挥发及残留物都随之增多,所以随着用量增大,逐渐增大。

有机过氧化物的交联机理可分成三个连续反应:加热反应→歧化反应→裂解反应[6]。

加热反应中的过氧键受热发生均裂解反应而生成烷氧自由基,这个阶段是整个反应中相对较慢的一个过程,生成的烷氧自由基从聚合物链上夺取氢原子,生成稳定的过氧化物分解产物和聚合物自由基,然后两个自由基之间结合形成碳-碳交联键。

DCP主要的生成产物是甲烷、苯乙酮和二甲基苄醇,BIPB主要的生成产物是甲烷、丙酮、二酮和二醇。

生成产物中主要存在的是甲烷,因为BIPB热分解产生叔丁氧自由基继续断裂甲基的分解反应,比DCP分解产生的异丙苯氧自由基的脱甲基反应进行得少,DCP产物中还有苯乙酮,苯乙酮是一种具有强刺激气体的难挥发高沸点液体,常压下沸点为202 ℃,因此造成刺鼻的气味且难以挥发,长久的存留在产品中,而BIPB交联后分解产物是易挥发或无味的固体化合物,挥发性小,所以在地板布中宜采用BIPB硫化。

2.5 工艺对挥发性的影响

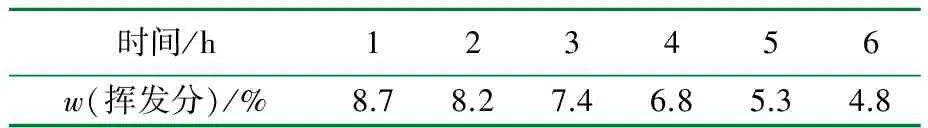

为了进一步降低挥发分,对混炼胶及硫化后成品进行100 ℃烘干处理。研究了烘干时间对挥发分大小的影响。

从表5和表6可以看出,对硫化胶进行二次硫化,挥发性降低效果比混炼烘烤略好。

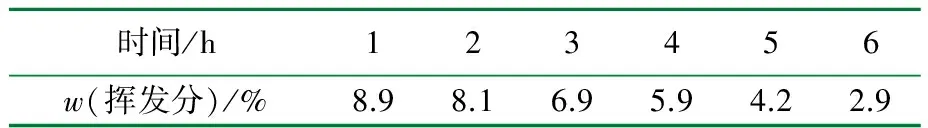

表5 混炼胶烘烤时间对挥发分的影响

表6 成品烘烤时间对挥发分的影响

从以上两种烘烤的方式来看,基本都能够达到降低挥发分的目的,但是从操作方面考虑还是烘烤混炼胶比较合适,因为一旦做成成品后都是以卷材的形式存储,铺开烘烤占地面积过大,如果操作不当容易把产品表面划伤;成卷烘烤很难达到烘烤均匀,而且卷材的外圈和内圈也会因为受热不同造成产品颜色的变化,产生色差。二次处理时间为3 h较为适宜,既能满足挥发分的要求,又能适当的节约能源。

3 结 论

(1) 不同橡胶塑料的挥发性不同。极性越大,挥发性越大,溶液聚合要高于乳液聚合。地板布的基材选EPDM 4770R为宜。

(2) 对金属氢氧化物的硅烷表面处理可以显著降低挥发分含量,氢氧化镁阻燃剂选H5IV 为宜。

(3) 气相白炭黑X200的挥发性显著小于普通沉淀法白炭黑、轻钙及陶土。

(4) 相比硫黄硫化体系、DCP和BIPB,交联体系应选择BIPB交联体系可以获得较低的挥发性。

(5) 对混炼胶进行100 ℃、3 h烘烤,可以进一步降低挥发性。

参 考 文 献:

[1] 王子生.弹性橡胶地板的研制[J].橡塑资源利用,2010,9(6):6-10.

[2] 邱建华,吴彩斌.挥发性有机物(VOC)对室内环境的影响研究[J].闽西职业技术学院学报,2009,11(1):124-130.

[3] 刘宇.乳液聚合方法研究进展[J].化学工程师,2010(8):38-42.

[4] 陈蓉蓉,郑玉斌,范正林,等.氢氧化镁阻燃剂的应用与研究进展[J].塑料工业,2006,34(增刊):37-40.

[5] 李少康.无机镁铝阻燃剂及其应用发展趋势浅析[J].无机盐工业,2003,35(3):11-19.

[6] 谭永生,崔敏华.DCP和BIPB的热分解及交联机理[J].高桥石化,2008,23(3):14-18.