基于ANFIS模型的Pr/Nd萃取过程预测控制

杨辉,朱凡,陆荣秀,张志勇(华东交通大学电气与电子工程学院,江西 南昌 330013;江西省先进控制与优化重点实验室,江西 南昌 330013)

基于ANFIS模型的Pr/Nd萃取过程预测控制

杨辉,朱凡,陆荣秀,张志勇

(华东交通大学电气与电子工程学院,江西 南昌 330013;江西省先进控制与优化重点实验室,江西 南昌 330013)

摘要:针对稀土萃取过程自动化程度低、经验控制误差大、手动调节效率不高的问题,建立了萃取过程ANFIS模型,实现了各控制流量的自动调节。考虑稀土萃取过程非线性和动态特性,采用自适应神经模糊推理系统(ANFIS) 对Pr/Nd萃取过程进行描述,在保证高精度的组分含量预测输出基础上,运用广义预测控制方法(GPC)实现各控制流量的优化控制;最后,基于Pr/Nd萃取过程动态数据进行仿真实验。通过与传统PID方法的实验对比,表明了本文方法的有效性。

关键词:萃取;非线性;ANFIS;模型;预测控制

2015-12-28收到初稿,2016-01-08收到修改稿。

联系人及第一作者:杨辉(1965—),男,博士,教授。

引 言

稀土因其独特的物化性质,被广泛应用于冶金、石油化工及国防军工等行业,是发展高新技术不可缺少的重要战略元素。近年来,随着高新技术的不断发展,其对单一稀土的纯度要求也随之提高;而仍停留在“离线分析、经验控制、手动调节”操作模式下的国内稀土萃取分离企业,不能确保产品质量与纯度。因此,装备自动化程度高、可靠、稳定的稀土萃取过程自动控制优化系统,对保证产品质量,并进一步提高企业产能具有重要意义。

为了实现稀土萃取生产过程的自动控制,众多学者对稀土萃取过程建模与控制进行了大量研究,并取得了一定成果。文献[1-2]根据萃取平衡理论建立了不同类型的稀土萃取分离过程模型,但这些模型都是静态模型,没有考虑萃取过程的动态特性,不适合作为控制对象。文献[3]在考虑萃取过程的动态特性的基础上,通过将萃取过程分段集结,建立了一种具有状态滞后的双线性动态模型,然而其建模过程中忽略了级间相互作用,损失了部分动态特性,不能完整反映萃取过程。对于萃取过程流量控制,现场仍采用操作员手动调节的模式。文献[4]应用给定参数的PID控制方法实现Pr/Nd萃取过程的控制调节,但是对萃取过程进行调节时,仅以洗涤段或萃取段监测点的设定值作为调控目标,没有综合考虑各流量对两端监测点设定值的影响,并且一旦工作环境发生变化,给定参数的PID控制器无法自适应调整,不能达到最优效果。

自适应模糊推理系统(ANFIS)由TSK模糊推理系统与神经网络整合而实现,兼具两者的优良特性。ANFIS能应用规则从不确定问题中提取规律,建立输入输出间准确模型以解决实际问题,在复杂非线性不确定系统建模方面具有独特优势[5-8]。广义预测控制(GPC)采用多步预测、滚动优化及在线反馈校正的机制,具有良好的控制性能,广泛应用于复杂工业生产过程控制中[9-12]。

因此,根据Pr/Nd萃取分离过程动态特性,依据数据驱动建模方法,建立萃取过程ANFIS模型,并设计基于ANFIS模型的组分含量的预测控制器。

1 Pr/Nd萃取分离过程

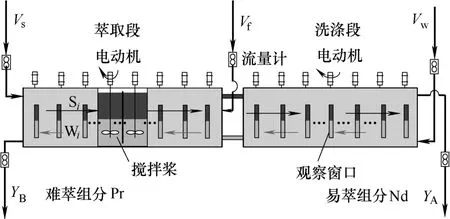

稀土生产行业中普遍采用串级萃取生产技术以实现高纯度单一稀土的分离,图1描述了具有n级萃取、m级洗涤的Pr/Nd串级萃取分离过程。

图1 Pr/Nd串级萃取生产工艺流程Fig.1 Flow diagram of Pr/Nd cascade extraction production process

图1中,萃取剂以流量Vs从第1级加入,料液以流量Vf从第n级有机相加入,洗涤剂以流量Vw从第n+ m级加入;在搅拌桨的动力作用下,有机相总体从左向右流,水相从右往左流,进而使易萃组分从洗涤段第n+ m级有机相出口流出,难萃组分从萃取段第1级水相出口流出。萃取分离过程级数多、反应时间长,工业现场中,在萃取段、洗涤段分别设置一监测级,根据监测级组分含量变化情况,通过手动调节以实现生产目标。

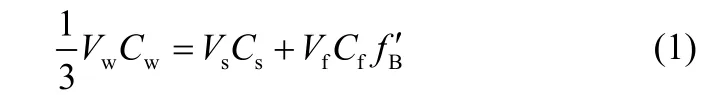

根据串级萃取理论,有机相进料方式下,存在如下平衡方程[13]

式(1)将影响萃取过程的主要因素联系起来,其中,任意参数的变化都将引起组分含量的改变。因此,在萃取过程中,可以通过调节Vf、Vs、Vw的大小来控制萃取过程元素组分含量分布;然而,Vf的大小决定了产品实际产量,直接关乎企业经济效益,因此,在保证企业效益的前提下,基本保持料液流量不变,则有组分含量与Vs、Vw的关系如下

式中,k为表示萃取过程离散时间;1ς、2ς表征萃取过程中存在的不确定性;g、h表示非线性函数关系。

由式(2)可知,萃取段监测级元素组分含量y1和洗涤段监测级元素组分含量y2都是萃取剂流量Vs、Vw的非线性函数。

2 基于ANFIS的Pr/Nd萃取分离过程建模

2.1 Pr/Nd串级萃取分离过程ANFIS描述

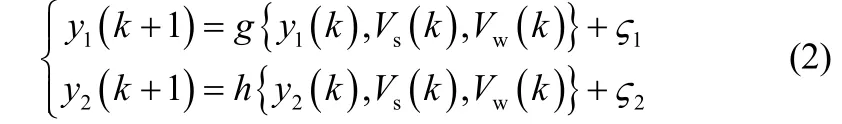

ANFIS是以人工神经网络(ANN)模型结构为基本框架,融合模糊推理系统而形成的一种自适应模糊推理系统[14]。其能用较少的规则描述一个复杂的非线性系统,同时,在输入输出数据更新的情况下,通过神经网络的自适应学习特性使系统能自动调整隶属函数和规则。对式(2)所示的非线性函数关系,采用以下模糊推理规则描述[15],以萃取段监测级为例。

1

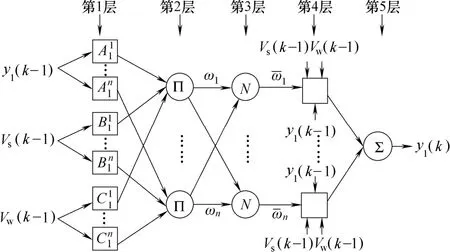

模糊推理规则(3)可用如图2所示的5层ANFIS网络结构获得[16-17]。

图2 ANFIS网络结构Fig.2 Structure of ANFIS network

第1层:该层为模糊化层;系统根据相应的隶属函数,将输入量进行模糊化,同时输出各模糊集的隶属度。在此,采用高斯型隶属函数,则有

第2层:该层实现系统的模糊推理;将每条规则的隶属度连乘,输出各规则的强度

第4层:计算每条规则的响应

第5层:该层为系统的输出层,也称解模糊层。在该层,系统将各输入量进行加权平均,求得总输出y1(k)

2.2 ANFIS网络参数初始化

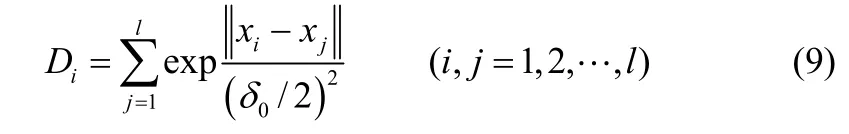

对式(8)中所涉及的萃取段监测级ANFIS模型的规则数n及前件参数,可以基于Pr/Nd萃取分离过程数据,应用减法聚类方法进行确定[18-20]。在减法聚类过程中,首先将所有样本点均视作一个潜在的聚类中心,然后计算聚集在各样本数据附近的样本密度值,并将此密度值作为判断该点是否为聚类中心的依据。密度值Di计算公式为

式中,l为建模过程中采集的萃取段监测级数据点个数;xi为第i个输入数据点,0δ为聚类中心有效邻域半径,是一个正数。

选择密度指标最高值作为第1个聚类中心,并且通过类似计算过程以确定后续聚类中心。

2.3 ANFIS网络参数参数优化

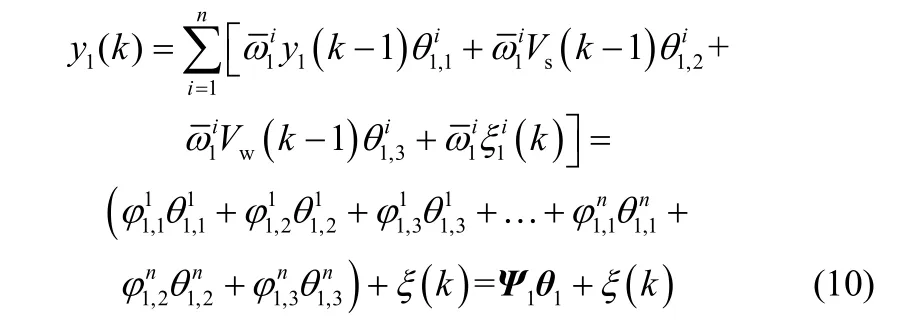

根据上述推导可知,在确定模型前件参数后,系统输出可以看作是后件参数的线性组合[21],即

其中

为1×3n,ξ(k )为常数序列。

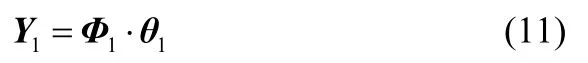

则当共有m对数据时,式(10)可改写为

式中,Φ为数据矩阵,维数为m×3n。

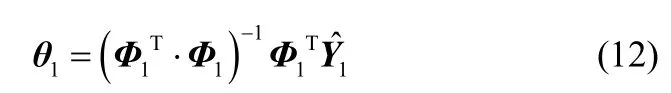

对式(11)采用最小二乘估计法可辨识出矩阵1θ。

经过同样的推导过程,可获得洗涤段监测级ANFIS模型的前件参数及后件参数。

同时可获得如下模型

3 组分含量分布控制方法

3.1 基于ANFIS模型的广义预测控制

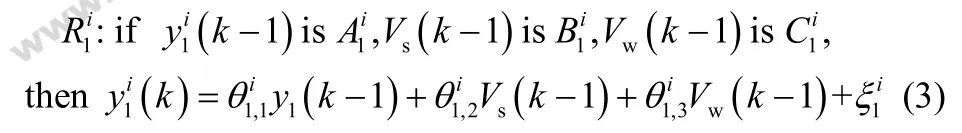

稀土萃取分离过程中,易萃组分从洗涤段第n+ m级有机相出口得到,难萃组分从萃取段第1级水相出口得到,为保证两端出口产品纯度,采用广义预测控制算法实现对萃取段萃取剂流量和洗涤段洗涤液流量控制。

图3描述了Pr/Nd萃取生产过程组分含量控制系统结构。整个过程将两端监测点组分含量设定值与组分含量预测值的误差反馈给广义预测控制器,经具体计算输出最优控制量,进而实现组分含量的自动调节。

图3 基于ANFIS模型的预测控制系统结构Fig.3 System structure of predictive control based on ANFIS model

3.2 ANFIS模型预测控制器设计

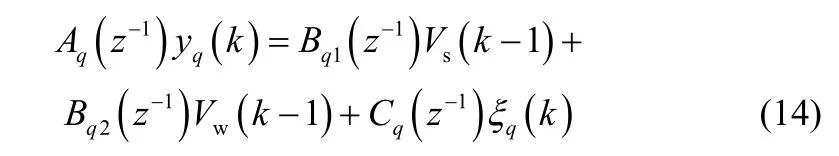

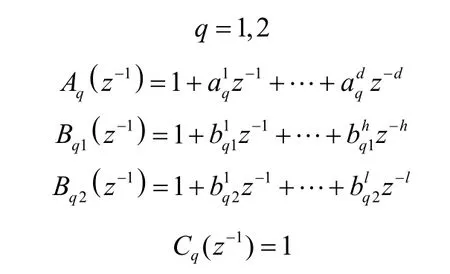

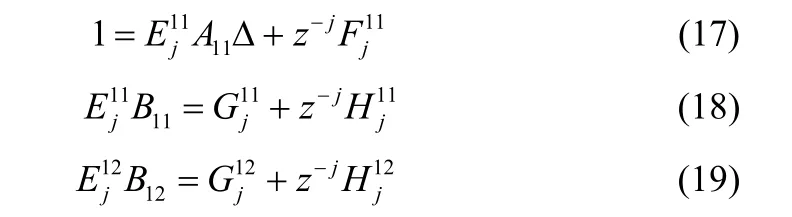

对于萃取段和洗涤段的两个ANFIS总输出式(8)和式(13)可描述为下述CARIMA形式

其中

式中,dq、hq、lq分别为模型中Aq、Bq1、Bq2的阶次。

同时,为实现萃取过程中监测点组分含量的控制,引入如下性能指标

通过控制加权的作用,削弱变化强度。因此,要得到组分含量分布的最优控制律,需最小化式(15)、式(16)所述性能指标。

首先通过引入下述丢番图(Diophantine)方程以极小化指标函数式[22]

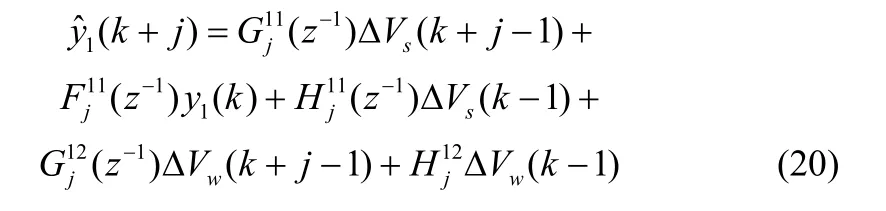

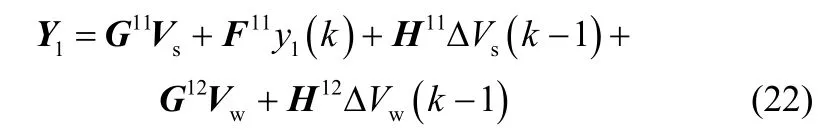

则超前j步最优预测输出值可表示为

将式(15)写成矩阵形式

最优预测输出可表示为

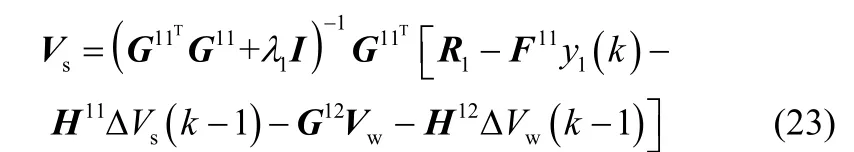

将式(20)代入式(21)中,并根据萃取现场操作经验,由

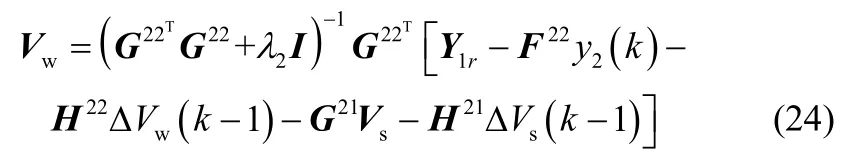

同理使J2极小化的控制律,得到最优控制规律

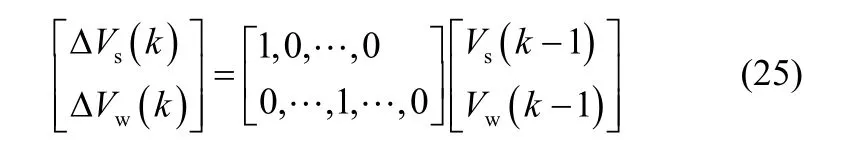

由此,可得当前时刻萃取过程组分含量控制增量

4 仿真分析

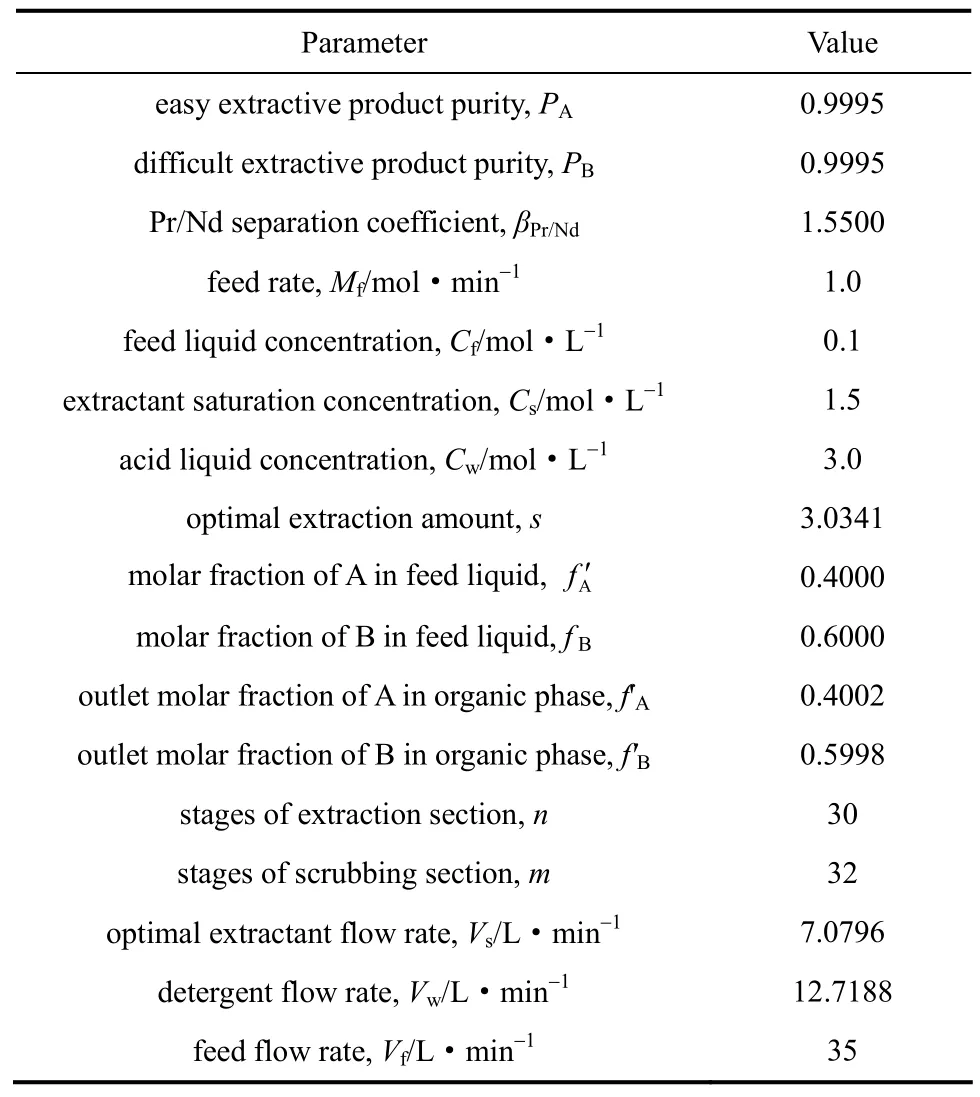

为验证所提出的建模与控制方法的有效性,选用某公司的Pr/Nd萃取分离过程(有机相进料)为实验验证对象,具体工艺参数见表1。

首先,采集Pr/Nd萃取过程不同运行阶段的

4.1 萃取过程ANFIS模型仿真结果

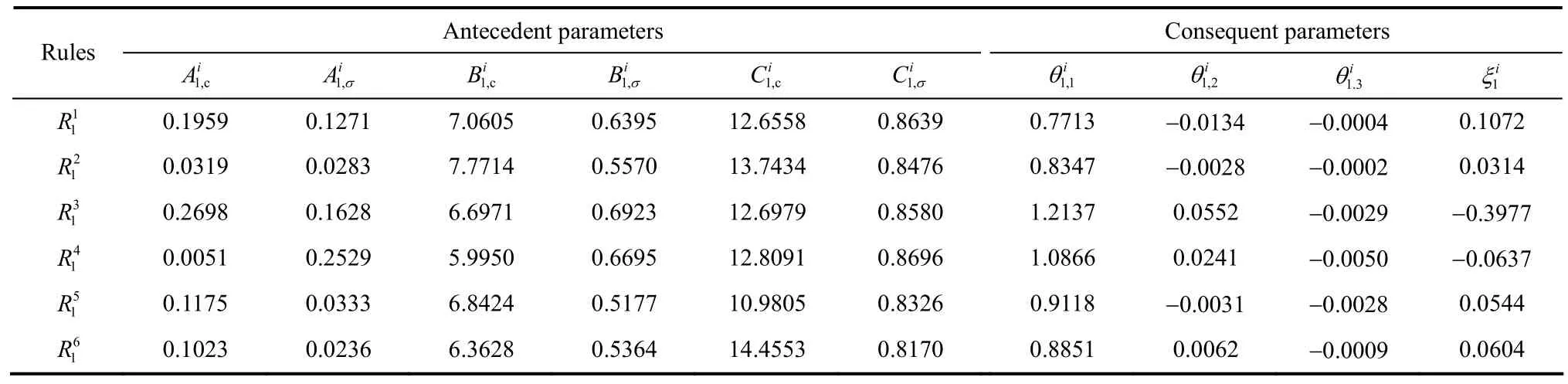

在建立萃取过程组分含量预测模型过程中,首先,采用减法聚类确定模型的最佳规则数为6;其次,应用误差梯度下降反向传播算法和最小二乘法辨识相应ANFIS模型参数,得到萃取过程两端监测点模型参数如表2、表3所示。同时,为衡量萃取过程ANFIS的精度,以模型输出与样本数据实际值间相对误差作为性能指标,通过测试得到如图4所示误差曲线。

表1 Pr/Nd萃取过程参数Table 1 Pr/Nd extraction process parameters

观察图4可知,Pr/Nd萃取过程模型的训练和测试的相对误差均在±5%以内,达到了高精度建立萃取过程动态模型的目的。

表2 萃取段监测级ANFIS模型参数Table 2 ANFIS model parameter extraction section of monitoring level

表3 洗涤段监测级ANFIS模型参数Table 3 Washing section monitoring level ANFIS model parameters

图4 萃取过程ANFIS模型相对误差曲线Fig.4 Relative error curve of ANFIS model in Pr/Nd extraction process

图5 两端监测级组分含量偏高Fig.5 Changes of Vs/Vwand y1/ y2when y1and y2are both higher than their standard values

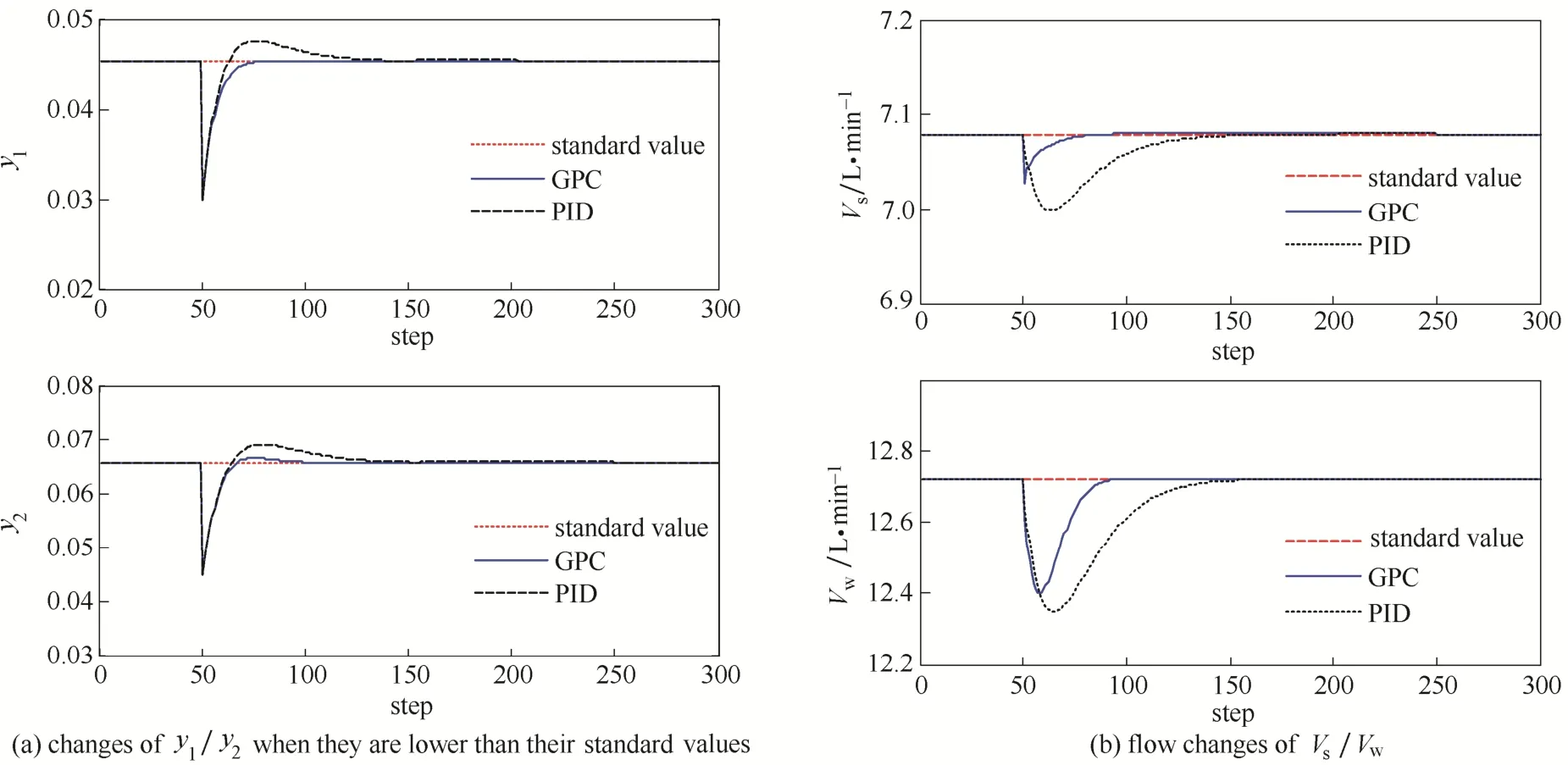

图6 两端监测级组分含量偏低Fig.6 Changes of Vs/Vwand y1/ y2when y1and y2are both lower than their standard values

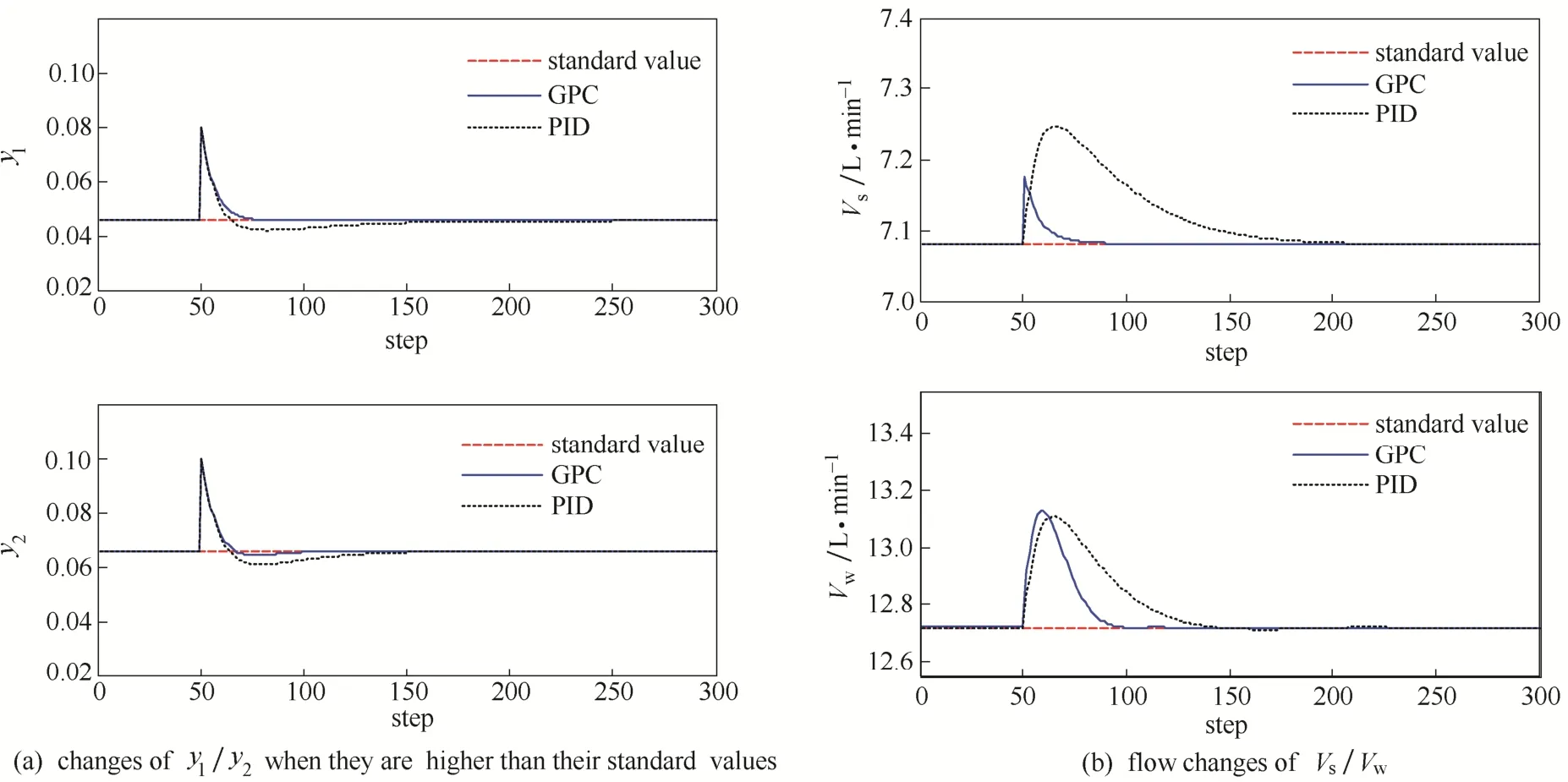

4.2 预测控制器仿真结果

在实际生产中,由于边界条件等环境变化,监测级组分含量会偏离标准值,进而影响两端出口产品质量。针对监测点组分含量偏离标准值的情况,应用本文介绍的GPC方法对Pr/Nd串级萃取分离过程组分含量进行控制。同时,为突出本文方法的有效性,增加模型常规PID控制仿真比较。

(1)50步时,监测级组分含量y1、y2均高于标准值时,经控制作用,流量与组分含量变化情况如图5所示。

(2)50步时,y1、y2均低于标准,经控制作用,流量与监测级组分含量变化情况如图6所示。

(3)50步时,y1高于标准值而y2低于标准值时,经控制作用,流量与组分含量变化情况如图7所示。

图7 萃取段偏高洗涤段偏低Fig.7 Changes of Vs/Vwand y1/ y2when y1is higher and y2is lower than their standard values

图8 萃取段偏低洗涤段偏高Fig.8 Changes of Vs/Vwand y1/ y2when y1is lower and y2is higher than their standard values

(4)在50步时,y1低于标准值而y2高于标准值时,经控制作用,流量与组分含量变化情况如图8所示。

图5~图8的控制仿真结果显示,在外界干扰影响下,两端监测点组分含量发生变化时,控制器能通过调节Vs、Vw实现监测组分含量的控制进而确保出口级产品质量。具体表现:①监测点组分含量y1、y2均高于标准值,立即增加Vs、Vw;②y1、y2低于标准值,立即减少Vs、Vw;③y1高于标准值,y2低于标准值时,可以增加Vs,减少Vw;④y1低于标准值,y2高于标准值,则通过减少Vs而增加Vw使两端监测级组分含量满足控制要求。并且,由仿真结果可知,在控制作用下,两端监测点组分含量回归生产标准,且萃取过程重新达到平衡状态时,Vs稳定在最优萃取剂流量设定值;同时,Vw也保持在相应设定值,且Vs、Vw满足平衡方程式(1)。

最后,对比GPC与常规PID控制效果,尽管在监测点组分含量偏离标准值时,两种控制方法均能通过调节流量使监测点组分含量回归标准值,但相对于常规PID控制方法,GPC控制方法在减少资源消耗、降低成本的同时,能较快速稳定监测点组分含量。

5 结 论

针对Pr/Nd串级萃取分离生产过程难以实现自动控制,本文根据Pr/Nd萃取分离过程动态特性,借鉴ANFIS思想,建立了萃取过程ANFIS模型,并在此基础上设计广义预测控制器。仿真结果显示,本文所设计的控制器能根据两端监测点组分含量监测值变化情况,调整萃取剂、洗涤流量,实现组分含量自动调节,满足了稀土串级萃取分离生产过程稳定、经济的控制要求。

References

[1] LIU X R, ZHANG X J. Simplified model for extraction of rare-earth ions using emulsion liquid membrane [J]. Membrane Science, 1997, 128 (2): 223-229.

[2] WEICHTERLOVA J, ROD V. Dynamic behavior of the mixer-settler cascade extractive separation of the rare-earths [J]. Chemical Engineering Sciences, 1999, 54 (18): 4041-4051.

[3] 贾文君, 柴天佑. 稀土串级萃取分离过程的双线性模型及其参数辨识 [J]. 控制理论与应用, 2006, 23 (5): 718-723. DOI: 10.3969/j.issn.1000-8152.2006.05.010.

JIA W J, CHAI T Y. Bilinear model of rare earth cascade extraction process and its parameter identification [J]. Control Theory & Applications, 2006, 23 (5): 718-723. DOI: 10.3969/j.issn. 1000-8152. 2006.05.010.

[4] YANG H, XU F P, LU R X. component content distribution profile control in rare earth countercurrent extraction process [J]. Chinese Journal of Chemical Engineering, 2015, 23 (1): 192-198.

[5] LI H, SHI K L, MCLAREN P G. Neural network based sensorless maximum wind energy capture with compensated power coefficient [J]. IEEE Trans. Ind. Appl. ,2005, 41 (6): 1548-1556.

[6] JANG J-S R. ANFIS: adaptive network based fuzzy inference system [J]. IEEE Trans. Syst., Man, Cybern, 1993, 23 (3): 665-685.

[7] BACHI I O, ABDULRAZZAQ N, HE Z. Neuro fuzzy model for predicting the dynamic characteristics of beams [J]. Acta Mechanica Solida Sinica, 2014, 27 (1): 85- 96.

[8] TEIMOURI R, SOHRABPOOR H. Application of adaptive neuro-fuzzy inference system and cuckoo optimization algorithm for analyzing electro chemical machining process [J]. Frontiers of Mechanical Engineering, 2013, 8 (4): 429-442.

[9] 李明, 徐向东. 循环流化床锅炉控制系统 [J]. 清华大学学报 (自然科学版), 2002, 42 (5): 665-668. DOI: 10.3321/j.issn: 1000-0054.2002.05.028

LI M, XU X D. Circulating fluidized bed boiler control system [J]. Journal of Tsinghua University (Sci. & Tech.), 2002, 42 (5): 665-668. DOI: 10.3321/j.issn:1000-0054.2002.05.028

[10] WU M, WANG C S, CAO W H, et al. Design and application of generalized predictive control strategy with closed-loop identification for burn-through point in sintering process [J]. Control Engineering Practice, 2012, 20: 1065-1074.

[11] LIU X J, CHAN C W. Neuro-fuzzy generalized predictive control of boiler steam temperature [J]. IEEE Transactions on Energy Conversion, 2006, 21 (4): 900-908.

[12] 李军, 岳文琦. 基于泄漏积分型回声状态网络的软测量动态建模方法及应用 [J]. 化工学报, 2014, 65 (10): 4004-4014. DOI:10.3969/ j.issn.0438-1157.2014.10. 034

LI J, YUE W Q. Dynamic soft sensor modeling and its application using leaky-integrator ESN [J]. CIESC Journal, 2014, 65 (10): 4004-4014. DOI: 10.3969/j.issn. 0438- 1157.2014.10.034

[13] 徐光宪. 稀土(上) [M]. 北京: 冶金工业出版社, 2012. XU G X. Rare Earths (Volume Ⅰ) [M]. Beijing: Metallurgical Industry Press, 2012.

[14] 张亚军, 柴天佑, 富月. 基于ANFIS与多模型的一类非线性系统的自适应控制方法 [J]. 化工学报, 2010, 61 (8): 2084-2091.

ZHANG Y J, CHAI T Y, FU Y. Adaptive control method for a class of nonlinear systems based on ANFIS and multiple models [J]. CIESC Journal, 2010, 61 (8): 2084-2091.

[15] SONG L J, MAZUMDER J. Feedback control of melt pool temperature during laser cladding process [J]. IEEE Transactions on Control Systems Technology, 2011, 19 (6): 1394-1356.

[16] GEBRAEEL N Z, LAWLEY M A. A neural network degradation model for computing and updating residual life distributions [J]. IEEE Transaction on Automation Science and Engineering, 2008, 5: 154-163.

[17] ANGELOV P P, FILEV D P. An approach to online identification of Takagi-Sugeno fuzzy models [J]. IEEE Trans. Syst., Man, Cybern, 2004, 34: 484-498.

[18] SINGH M, HANDRA A. Real-time implementation of ANFIS control for renewable interfacing inverter in 3P4W distribution network [J]. IEEE Transaction on Industrial Electronics, 2013, 60: 121-128.

[19] MOHANDES M, REHAMN S, RAHMAN S M. Estimation of wind speed profile using adaptive neuro-fuzzy inference system (ANFIS) [J]. Applied Energy, 2011, 88: 4024-4032.

[20] BURAGOHAIN M, MAHANTA C. A novel approach for ANFIS modeling based on full factorial design [J]. Applied Soft Computing, 2008, 8 (1): 609-625.

[21] FERNANDEZ DE CANETE J, GARCIA-CERRZO A, GARCIA-MORAL I, et al. Object-oriented approach applied to ANFIS modeling and control of a distillation column [J]. Expert Systems with Applications, 2013, 40: 5648-5660.

[22] 王东风. 多变量系统的广义预测控制解耦设计 [J]. 电机与控制学报, 2000, 4 (4): 243-246. DOI: 10.3969/ j.issn.1007-449X.2000.04.014

WANG D F. Decoupling design of generalized predictive control for multivariable control system [J]. Electric Machines and Control, 2000, 4 (4): 243-246. DOI: 10.3969/j.issn.1007-449X.2000.04.014

[23] 李小田, 王昕, 王振雷, 等. 一种基于多模型切换的阶梯式广义预测控制算法 [J]. 化工学报, 2012, 63 (1): 193-197. DOI: 10.3969/ j.issn.0438-1157.2012.12.01.027

LI X T, WANG X, WANG Z L, et al. A stair-like generalized predictive control algorithm based on multiple models switching [J]. CIESC Journal, 2012, 63 (1): 193-197. DOI: 10.3969/j.issn.0438-1157.2012.01.027

研究论文

Received date: 2015-12-28.

Foundation item: supported by the National Natural Science Foundation of China (51174091, 61364013, 61563015) and the Earlier Research Project of the National Basic Research Program of China (2014CB360502).

ANFIS model-based predictive control for Pr/Nd cascade extraction process

YANG Hui, ZHU Fan, LU Rongxiu, ZHANG Zhiyong

(School of Electrical and Engineering, East China Jiaotong University, Nanchang 330013, Jiangxi, China; Key Laboratory of Advanced Control & Optimization of Jiangxi Province, Nangchang 330013, Jiangxi, China)

Abstract:Rare earth (RE) is a national major strategic resource, but there are some problems existed in the RE cascade extraction industry, such as poor levels of automation, large control error and low efficiency of manual adjustment. In this paper a non-linear generalized predictive control (GPC) method based on adaptive neural fuzzy inference system (ANFIS) is proposed to counter these problems. First, in consideration of the nonlinearity and dynamic characteristic of the extraction process, the ANFIS algorithm is employed to describe the process. Then, on the premise of high-precision of component content prediction, the GPC method is exploited to adjust the flows accurately and automatically. Finally, simulation experiments are carried out based on the dynamic data of Pr/Nd cascade extraction process. By the contrast with the conventional PID method, it is validated that the proposed approach is effective.

Key words:extraction; non-linear; ANFIS; model; predictive control

DOI:10.11949/j.issn.0438-1157.20151978

中图分类号:TQ 028.8

文献标志码:A

文章编号:0438—1157(2016)03—0982—09

基金项目:国家自然科学基金项目(51174091, 61364013,61563015);国家重点基础研究发展计划前期研究专项(2014CB360502)。

Corresponding author:Prof. YANG Hui, yhshuo@263.net