多液位与加热炉复合系统的协调控制

亓鲁刚,吕文祥,高小永,栾志业,黄德先(清华大学自动化系,北京 100084)

多液位与加热炉复合系统的协调控制

亓鲁刚,吕文祥,高小永,栾志业,黄德先

(清华大学自动化系,北京 100084)

摘要:多液位与加热炉复合系统是一类具有液位和加热炉支路间的强耦合性及大滞后与非线性等特性的复杂工业过程。针对这类系统的多液位控制与加热炉支路温度平衡控制问题,根据解耦与平衡的思想,提出了一种基于总容量平衡的变周期液位控制的协调控制方法,从结构上实现了多液位控制与支路温度平衡控制的分离,耦合性分析也说明了方法的可行性,最终实现了复合系统的整体协调控制。基于HYSYS流程模拟的仿真实验表明了所提出控制方法的有效性。

关键词:过程控制;平衡;优化设计;多液位;协调控制

2015-12-14收到初稿,2015-12-28收到修改稿。

联系人:黄德先。第一作者:亓鲁刚(1986—),男,博士研究生。

引 言

罐、塔等容器中的物料流经加热炉加热以满足下游工艺过程对进料热焓的要求,像这样的联合控制问题广泛存在于工业生产中,占有重要地位。容器的液位和加热炉进料量的操作平稳与否对加热炉出口的控制品质及加热炉的运行安全有着重要的影响。液位系统具有明显的大的容量滞后及控制通道非线性,再加上加热炉的被加热流体要合理地分配到各个支路以保证各支路出口热焓的一致性,都给这种类型的控制带来了挑战[1]。通常采用的均匀控制方案[2],没有充分利用对象特性,控制效果差,甚至不能投用。近年来,出现了一些结合模糊控制、内模控制、预测控制或者神经网络的先进控制方案,取得了一定的控制效果[3-6]。文献[7]基于模型预测最优均匀液位控制思想,有效处理了卧式罐的均匀液位控制问题。文献[8]针对在线优化的较大计算量问题,通过模型预测控制算法导出了均匀液位的切换PI控制律,简化了在线测控制的在线优化,提出了一种基于模糊规则的液位优化并增强了对随机扰动的适应性。文献[9]避免预测控制的在线优化,提出了一种基于模糊规则的液位控制系统,取得较好的控制效果。文献[10]针对单液位对象提出一种变周期非线性液位控制方法,避免了流量的频繁调整,具有更强的鲁棒性。对于耦合的双液位系统,则结合最优PID控制、模糊控制、滑模控制等方法[11-14]。对于加热炉,为了安全生产,避免个别支路温度过高,需要进行支路平衡控制[15-18]。文献[19]给出了一种基于稳态能量平衡的支路平衡控制方法,通过分配支路流量来达到各支路出口温度一致的目的,并实现在各支路出口温度一致情况下总量的提降量。文献[20]将塔底液位控制引入精馏过程的集成控制中,控制塔产品质量的同时兼顾液位控制,得到了良好的控制效果。但对于加热炉上游有多个液位控制并保障加热炉各支路的出口温度平衡的要求,目前还没有可供使用的方法,DCS上的控制回路难以投入自控,人工操作很难使这种多目标且强耦合的生产过程达到满意的控制效果,存在较高的安全隐患。

本文针对这个问题,通过提出基于容量平衡的多液位多支路协调控制方法,以解决该生产过程的自动控制与平稳操作问题。

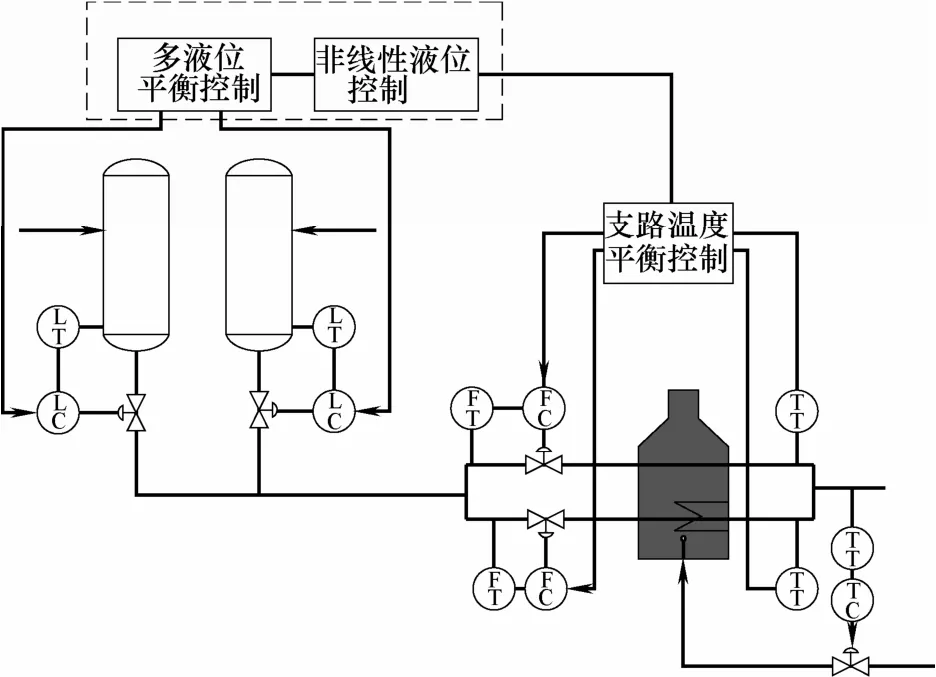

1 问题描述

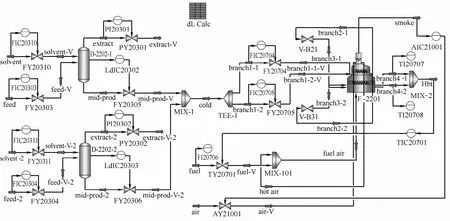

以某企业沥青相加热炉系统为例,原料缓冲罐分两路进入两个抽提塔,抽提塔分别出来的沥青相溶液汇合后,进入加热炉加热。抽提塔要求其液位在适当范围内,以保证好的分离效果和安全操作;加热炉要求进料量变化平缓,减少对出口温度控制的扰动。同时,加热炉分为多个支路,由于炉膛温度分布不均匀,或管内外结焦灰垢等造成传热特性差异等原因导致支路间出口温度差异,这易导致炉管结焦和炉管烧穿等能耗浪费与生产安全问题。因此,考虑抽提塔液位控制与加热炉出口控制外,还要考虑支路温度平衡控制。在两个抽提塔液位控制回路中,设被控变量为L1、L2,操作变量阀位为LV1、LV2;在加热炉支路流量控制回路中,设被控变量为F1、F2,操作变量阀位为FV1、FV2。

开环情况下,若为了降低L1,增大LV1,则引起L2升高,F1、F2增大。若为了降低F1,减小FV1,则引起F2增大,L1、L2升高。

闭环情况下,两液位控制的调节变量即流量之和与加热炉支路总流量必须一致。F1、F2设定值必须跟随L1、L2的调节,可见,这4个控制器耦合非常严重。

2 系统分析

利用基于HYSYS流程模拟软件建立的实际对象的仿真来表现系统的耦合问题。

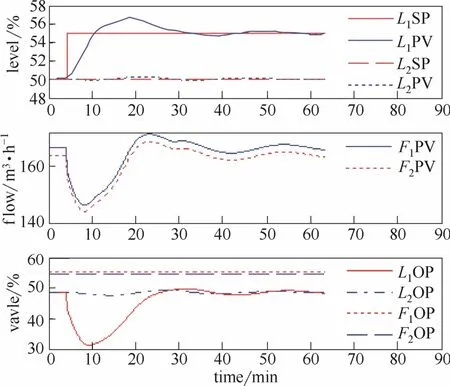

图1给出了L1液位控制器给定值阶跃的运行情况。可以看出,液位调整时间长,流量波动大,会干扰下游加热炉和分馏塔的平稳运行。

图1 液位L1给定值阶跃扰动Fig.1 Step disturbance of L1set point

进一步通过建立控制对象的模型,通过理论分析系统的耦合关系。

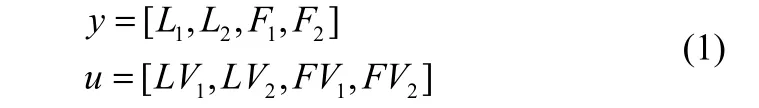

通过对仿真对象的测试取得该系统4个控制回路的关联模型,得到以开环放大系数pij=(∂yi/∂uj)u为元素的开环增益矩阵P

进而得到相对增益矩阵

可以看出,对应的相对增益阵列不具备主对角优势,可见原控制回路耦合严重,无法满足控制要求。

综上所述,需要控制系统解除存在的强耦合问题,同时满足下列控制要求:①L1、L2和F1、F2都要满足生产控制要求,保证生产顺利;②L1、L2之差满足要求,满足抽提塔正常生产;③考虑加热炉支路出口温度平衡控制消除安全隐患,合理分配F1、F2。

3 复合系统控制策略

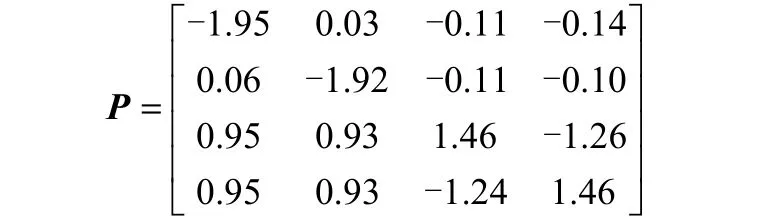

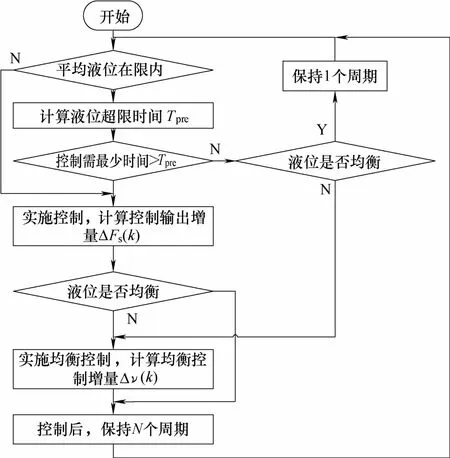

本节根据多液位系统总量物料平衡关系和动态预测思想,融合多支路能量平衡控制方法[19],提出一种串联实现多液位平衡与多支路平衡的变周期非线性液位控制方案,如图2所示。图中非线性液位控制部分实施基于总量的物料关系平衡调节,维持总液位稳定,兼顾流量平缓变化;多液位平衡控制部分分配各个液位的输出阀位。

图2 控制结构Fig.2 Control structure

3.1 基于总量的多液位控制

首先,根据多液位系统总容量-总流量的物料平衡关系,重新选择控制变量,设计解耦方案。对于两个液位对象物理结构一致的情况,新控制方案的变量为

新控制方案的主要思路是通过总流出量Fs调节平均液位l,阀位变化ν的分配来协调各个液位差z。

然后,针对多液位系统的总量控制方案,引入一种基于动态预测思想的变周期液位控制方法。这种方法采用动态前馈与稳态反馈的方法,鲁棒性强,且对模型精度要求很低。控制器每周期循环监测,在预测出液位超限情况时,实施总量控制与液位均衡控制,然后进入较长稳定周期。稳态反馈,不像常规PID控制依赖动态误差信息的反馈进行连续调节,从而避免了反馈控制在非线性严重时的不稳定问题和频繁调整,具有更强实用性[21]。

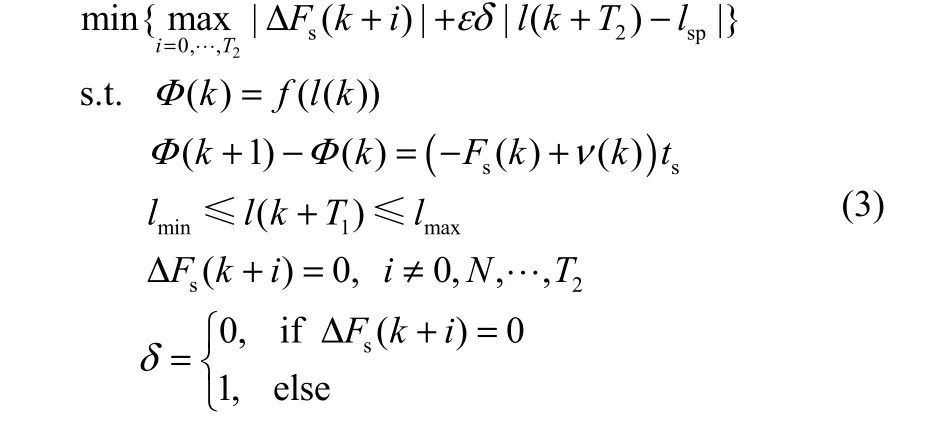

平均液位的变周期液位控制问题数学描述如下

式中,ts是采样时间,T1是预测时域,T2是控制所需步长,ε为权重系数,f是总容量Φ与平均液位l的函数关系,ν为其余进出流量。

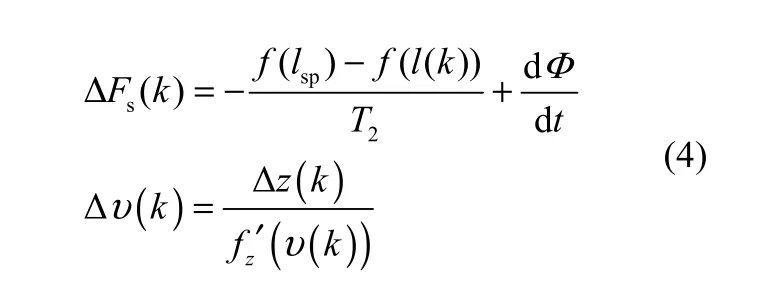

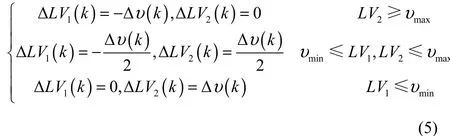

结合多液位平衡方法,变周期非线性多液位控制及平衡改进算法如图3所示。图中控制增量的计算如下

图3 变周期多液位控制算法Fig.3 Variable period prediction control approach of liquid level

图4 多液位与加热炉复合系统仿真Fig.4 Simulation of multiple liquid levels and furnace composite system

最后,液位均衡控制阀位分配原则如下,假设L1>L2

3.2 耦合性分析

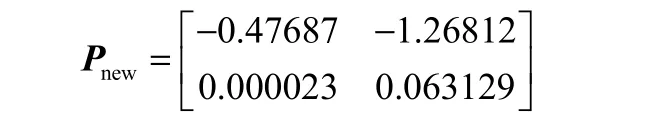

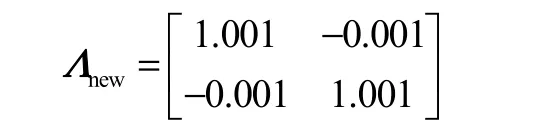

通过对仿真对象的测试得到式(2)所示的控制方案下的开环增益阵列Pnew

可见,语法隐喻的一致式和隐喻式的语义并非所谓的“同样的所指”。它们源自同一情景或经验内容,最多可以说是语义相似;由于反映的是不同的识解和编码方式,因此具体语义存在差异。

相对增益矩阵为

可看出,变量之间的耦合性已基本可以忽略。

4 仿真实验结果

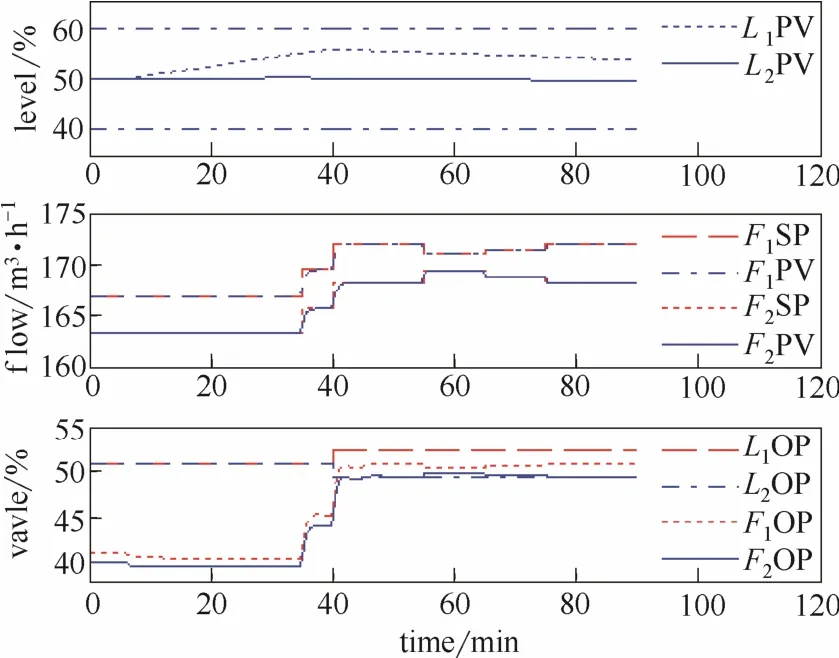

如图4所示,基于UniSim Design流程模拟软件建立了实际对象的仿真。

对象关联特性已由上述开环增益矩阵P给出,对其施加多液位系统的变周期非线性液位控制和支路平衡控制,其中变周期液位控制的ts=1 min,T1= 30,T2=60,液位控制区间为[40,60],液位差控制区间为[−5,5];支路平衡控制的监控周期为1 min,等待周期为10 min。

在进料流量干扰下,控制系统的运行情况如图5所示。

图5 抽提塔进料流量阶跃扰动控制过程Fig.5 Control process of tower feed flow step disturbance

当在35 min液位预测值超出所设上限60%时,液位控制使得总流量增大,但被限制在最大增量5 t·h−1,而支路平衡控制根据总流量的提高将两个支路流量同时增大。在40 min时,液位控制再次增大了总流量,且此时液位差超过所设上限5%时,液位控制使得液控阀位差增大,实质上分别增大了LV1和减小了LV2。经过两次调整,液位L1开始平稳下降,保证了不超出所设控制区间。之后通过改变加热炉支路炉管的传热阻力造成支路温度不一致,支路平衡控制基于热量平衡重新分配支路流量,但总流量保持不变,对液位也没有造成扰动。同时,在将液位保持在控制区间内的同时,流量变化次数少且幅度小,减小了对后续装置的影响。

5 结 论

本文从分析多液位系统与多支路加热炉系统的耦合性出发,建立了新的适应多液位与多支路加热炉的控制方案。在此基础上,采用基于总容量的变周期液位控制方法实现多液位的稳定与均衡。进一步,结合基于能量平衡的加热炉支路平衡控制,实现复合多液位与加热炉系统的整体协调控制。通过新方案的解耦改进和变周期液位控制和加热炉支路平衡控制的各自的稳定性保证,能够很容易保证整个复合控制系统的稳定性。基于动态流程模拟的仿真实验表明,此策略消除了由于液位不均衡和支路温度不平衡可能带来的生产安全隐患,克服了液位控制之间、液位与加热炉之间的耦合所导致的常规控制方案无法投用的难题,实现了复合多液位与加热炉系统整体平稳运行,验证了所提方案的分析结论和有效性。该控制思路也能推广到类似工业过程中的问题。

References

[2] 黄德先, 王京春, 金以慧. 过程控制系统[M]. 北京: 清华大学出版社, 2011.

HUANG D X, WANG J C, JIN Y H. Process Control Systems [M]. Beijing: Tsinghua University Press, 2011.

[3] YI L, YE X L. Cascade fuzzy self-tuning PID control for the liquid-level control of double water-tank [J]. Advanced Materials Research, 2012, 383: 207-212.

[4] YU M, JIA H L, CHEN P J. The research on the system of double-holding water tank liquid level control with the PID control [J]. Advanced Materials Research, 2014, 945: 2559-2562.

[5] ZUO X M. Liquid level control of water tank system based on improved polyclonal selection algorithm and RBF network[C]// 2010 International Conference on Computer Engineering and Technology, Proceedings, 2010: 2528-2532.

[6] CHEN G H, ZHANG J G. Research of liquid level control system based on internal model control[C]// Proceedings of SPIE - The International Society for Optical Engineering v, 2011: 8205.

[7] 郭方路, 岳红, 高东杰. 一种新的最优均匀液位控制策略[J]. 化工自动化及仪表, 1999, 26(5): 5-8.

GUO F L, YUE H, GAO D J. A new optimal averaging level control strategy [J]. Control and Instruments in Chemical Industry. 1999, 26(5): 5-8.

[8] 楚云飞, 徐文立, 王峻. 基于切换控制的均匀液位控制[J]. 清华大学学报(自然科学版), 2005, 45(1): 107-110.

CHU Y F, XU W L, WANG J. Averaging level control based on switching control [J]. Journal of Tsinghua University (Science and Technology), 2005, 45(1): 107-110.

[9] 张日东, 苏成利, 张建明. 基于模糊规则的液位控制系统[J] 控制工程, 2006, (4): 320-323.

ZHANG R D, SU C L, ZHANG J M. Liquid level control system based on fuzzy rules [J]. Control Engineering, 2006, (4): 320-323.

[10] LYU W X, WANG Y H, HUANG D X, et al. Alterable period nonlinear level predictive control and its applications[C]// 3rd International Symposium on Advanced Control of Industrial Process. Jasper, Alberta, Canada, 2008.

[11] NITISH K, PARVESH K, SHIV N. Optimal PID controller for coupled-tank liquid-level control system using bat algorithm [C]// 2014 International Conference on Power, Control and Embedded Systems, ICPCES 2014, 2015.

[12] SINGH S K., KATAL N, MODANI S G. Multi-objective optimization of PID controller for coupled-tank liquid-level control system using genetic algorithm [J]. Advances in Intelligent Systems and Computing, 2014, 236: 59-66

[13] ABBAS H, ASGHAR S, QAMAR S. Sliding mode control for coupled-tank liquid level control system[C]// 10th International Conference on Frontiers of Information Technology, FIT 2012, 2012: 325-330

[14] LI L. The application of fuzzy PID controller in coupled-tank liquid-level control system[C]// 2011 International Conference on Electronics, Communications and Control, ICECC 2011, 2011: 2894-2897.

[15] ANG X X, ZHANG D Z. Load balancing control of furnace with multiple parallel passes [J]. Control Engineering Practice, 2007, 15(5): 521-531.

[16] WANG X X, ZHANG D Z. Difference control of parallel streams temperatures [J]. Journal of Process Control, 2005, 15(5): 531-536.

[17] ALBERTO L. Autotuning process controller with improved load disturbance rejection [J]. Journal of Process Control, 2005, 15(2): 223-234.

[18] 吴洁芸, 雷卫良, 周娓, 等. 平均值法在加热炉支路平衡控制上的实现[J].化工自动化及仪表, 2014, 41(10): 1189-1191.

WU J Y, LEI W L, ZHOU W, et al. Averaging method to implement balance control of heating furnace branches [J]. Control and Instruments in Chemical Industry, 2014, 41(10): 1189-1191.

[19] 张伟勇, 吕文祥, 黄德先. 基于稳态能量平衡的支路平衡控制[J].计算机与应用化学, 2008, (7): 777-781.

ZHANG W Y, LYU W X, HUANG D X. A pass temperature balance control for fired heater based on steady state energy balance [J]. Computers and Applied Chemistry, 2008, (7): 777-781.

[20] 吕文祥, 张金柱, 江奔奔, 等. 面向热集成耦合的精馏过程集成控制与优化 [J]. 化工学报, 2013, 64(12): 4319-4324.

LÜ W X, ZHANG J Z, JIANG B B, et al. Thermal-coupling oriented integrated control and optimization of distillation process [J]. CIESC Journal, 2013, 64(12): 4319-4324.

[21] 吕文祥. 分馏过程的集成控制与优化策略研究与应用[D]. 北京:清华大学, 2011.

LÜ W X. Study and application on integrated control and optimization strategies for distillation process [D]. Beijing: Tsinghua University, 2011.

研究论文

Received date: 2015-12-14.

Foundation item: supported by the National Basic Research Program of China (2012CB720500) and the National Natural Science Foundation of China (21276137).

Coordinated control of multiple liquid levels and furnace composite system

QI Lugang, LÜ Wenxiang, GAO Xiaoyong, LUAN Zhiye, HUANG Dexian

(Department of Automation, Tsinghua University, Beijing 100084, China)

Abstract:The composite system of multiple liquid levels and furnace is a kind of complex industrial process with strong coupling, large delay and nonlinear characteristics. For the control of multiple liquid levels and furnace pass temperature in such systems, on the level of decoupling and balance, a variable period prediction control approach based on the total capacity is proposed. So multi-level control and pass temperature balance control is decoupled on the control structure, and coupling analysis shows the feasibility of the method. Then the overall coordination control can be realized. Simulation results on HYSYS Flow sheeting demonstrate the effectiveness of this approach.

Key words:process control;equilibrium;optimal design;multiple liquid levels;coordinated control

DOI:10.11949/j.issn.0438-1157.20151893

中图分类号:TQ 028.8

文献标志码:A

文章编号:0438—1157(2016)03—0690—05

基金项目:国家重点基础研究发展计划项目(2012CB720500);国家自然科学基金项目(21276137)。

Corresponding author:Prof. HUANG Dexian, huangdx@tsinghua.edu.cn