车用冷却水泵的分析与优化

蔡 思,张楚云

(武汉理工大学汽车工程学院 现代汽车零部件技术湖北省重点实验室,湖北 武汉 430070)

Cai Si,Zhang Chuyun

车用冷却水泵的分析与优化

蔡思,张楚云

(武汉理工大学汽车工程学院现代汽车零部件技术湖北省重点实验室,湖北武汉430070)

Cai Si,Zhang Chuyun

摘要:因某公司车用冷却水泵工作效率低下,故对该水泵进行流场分析。将水泵的内部流场模型导入Fluent中进行计算分析,得到水泵流场的速度、压力及湍动能分布图。分析结果发现该水泵存在压力、湍动能分布不均,易发生汽蚀和能量消耗,故对该水泵模型结构优化后再对新、旧水泵的分析结果进行比较和计算,发现优化后的水泵工作效率得到提高。

关键词:冷却水泵;效率;优化设计;数值模拟

0 引 言

CFD技术通过对流场的数值模拟分析,可以获取大量的流场信息,与试验相比具有信息量大、时间短、成本低的优势[1]。利用该技术得出的计算结果与试验结果相比对,误差较小,准确度较高。汽车水泵是发动机重要部件,工作效率值得关注。汽车发动机冷却水泵实质为离心泵的一种,具有转速高,运行工况变化大,效率偏低,比转速较大等特点[2]。

利用CFD软件,设定好边界条件后,对某一水泵进行数值模拟,能够有效得到内部流场的速度、压力、湍动能等的分布规律,这为水泵的优化提供了基础。改变水泵叶轮的形状,导入Fluent中进行计算,对比二者可以发现,优化后水泵汽蚀现象得到改善,提高了水泵的工作效率,经过优化的水泵其可靠性得到了提升。

1 数值计算模型

1.1水泵三维模型的建立

该水泵模型主要由水泵壳体、水泵叶轮、水泵盖板、节温器盖等组成,根据给定的水泵参数确定水泵的三维模型,在UG中对水泵进行三维建模,图1为水泵壳体模型。

图1 冷却水泵壳体模型

汽车水泵通过水泵叶轮的旋转加压,使冷却液进行循环,达到其作用。汽车水泵根据配套要求、工作条件的差别,一般分为离心泵、旋涡泵、活塞式往复泵和旋转式容积泵等[3]。叶片设计的好坏与水泵的效率、扬程和汽蚀现象相关。图2、图3分别为新、旧叶轮的三维模型图。

图2 新水泵叶轮模型

图3 旧水泵叶轮模型

1.2水泵内流场模型建立及网格划分

根据已建立的水泵三维模型,在UG中进行处理,建立水泵内部流场的三维模型。将水泵内流场三维模型导入ANSYS Workbench中的Fluent模块,对模型进行网格划分和边界条件的设定。划分时对水泵叶轮处的网格进行加密处理,网格划分采用四面体单元,新、旧水泵内流场的网格数分别为773084和695803。图4和图5为已划分好网格的水泵模型。

图4 新水泵内流场网格模型

图5 旧水泵内流场网格模型

2 水泵内流场数值模拟

2.1控制方程

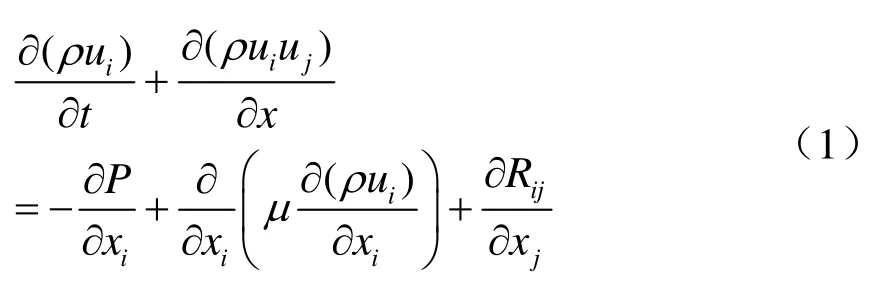

当选用与主轴一起旋转的非惯性坐标系来描述汽车水泵内部的相对运动时,水泵内部的流动可以认为是三维定常不可压湍流流动[4]。离心水泵采用的是N-S流动控制方程的简化形式,该方程可以较准确地模拟液体流动的实际情况,控制方程如式(1)。

式中,ui、uj为流场中各个坐标轴方向的平均速度,r为流体密度,x为位移,Rij为雷诺应力张量。

2.2湍流模型

由于水泵内部流体流动无规律杂乱,流体的速度、压力变化都是任意的,所以该水泵的湍流模型为标准的k-e模型,该模型的方程如下。

2.3求解的边界条件设定

入口的边界条件为速度入口(Velocity Inlet),设置初始速度为2.8m/s,水泵的出口设置为自由流出(Out Flow),保持默认值。将叶轮的壁面设置为移动壁面,而蜗壳的壁面设定为静止壁面,二者的交界面设定为Interface,使旋转区域和静止区域相耦合。旋转区域和静止区域采用多重坐标系(Multiple Reference Frame),设置叶轮为旋转区域,设置旋转原点及旋转轴方向,采用右手螺旋法则判定,旋转速度为3000r/min。蜗壳部分设定为静止区域,保持默认值即可。由于SIMPLEC算法在求解过程中对速度场的处理较好,可以起到加速迭代收敛的效果,故采用该压力速度耦合算法进行求解。

3 模拟结果分析

设定好边界条件后,开始计算,观察残差图的曲线走向,若发现走向趋势不对可立即暂停计算,修改边界条件等。本次计算设置的收敛精度为1×10-3,残差图主要检测3个方向的速度、连续性、湍流耗散率和湍流强度,当误差小于收敛精度时即收敛。计算完成后在CFD-Post中进行后处理,通过后处理图形可以对新、旧水泵进行对比。

3.1水泵内流场的压力分布

图6和图7分别为新、旧水泵中间截面的静压分布,从图中可以看出旧水泵的压力分布不均,低压区较多,水泵叶轮容易产生汽蚀现象,影响水泵的效率和使用的可靠性,且旧水泵在出水段有一块明显的低压区,容易影响液体的流动。改进后的水泵,压力分布更均匀,液体从叶轮流出到蜗壳部分的压力不会突然减小,在蜗壳处出现的低压区也得到了改善。从两者压力云图可以发现叶轮旋转部分压力最高,随着液体从叶轮部分流出到蜗壳部分,压力减小流速加快。

图6 新水泵中间截面压力云图

图7 旧水泵中间截面压力云图

3.2叶轮旋转部分速度分布

从图8、图9中可以看出液体从入口进入,速度随着叶轮半径增大而增大,并可明显看出叶轮部分出口处的速度突然增大。对比新、旧水泵出口处的速度分布,旧水泵在此处的速度突然增大会对蜗舌处产生冲击,并且在叶轮叶片处也有冲击,容易造成能量损失和破坏。新水泵的叶片形状更加符合液体的流动规律,减少对各壁面的冲击,使动能得到充分利用,从而提高水泵工作效率。

图8 新水泵叶轮中间截面速度矢量图

图9 旧水泵叶轮中间截面速度矢量图

3.3湍动能分布

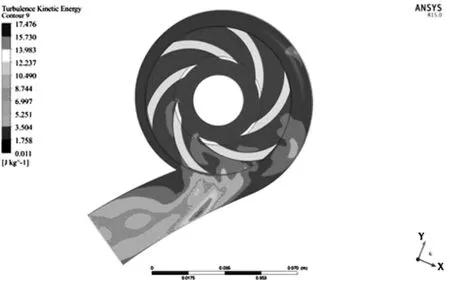

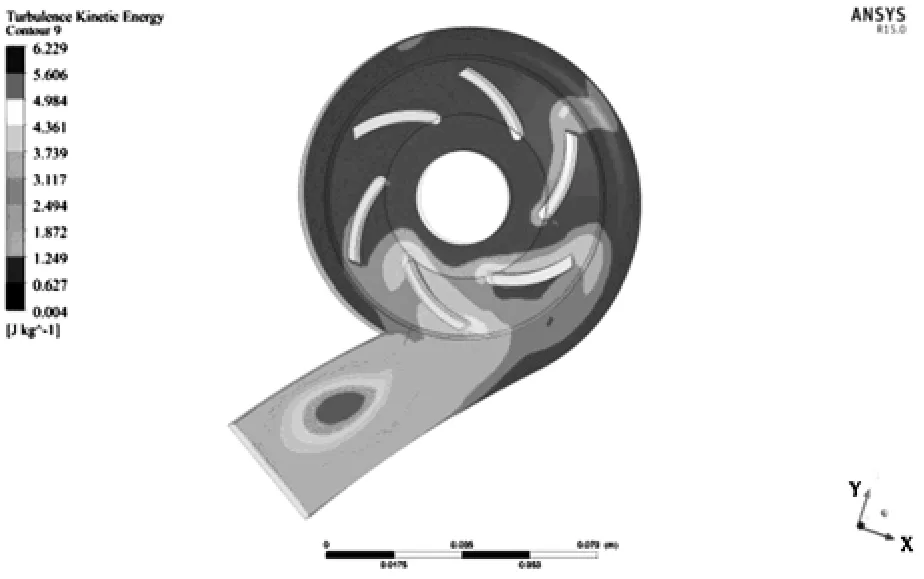

湍动能表示湍流脉动的程度,其大小和空间不均匀性也在一定程度上表明脉动扩散和粘性耗散损失的大小和发生范围[6]。对比图10和图11,可以看出优化后的水泵较原水泵湍动能分布更均匀,且在蜗壳出口处没有明显突然增大的区域。故经过优化的水泵水力损失较小,提高了水泵工作效率。

图10 新水泵中间截面湍动能图

图11 旧水泵中间截面湍动能图

3.4水泵扬程和效率的计算

水泵旋转将产生的力矩传递给液体,液体获得动能,带动液体流动,进行冷却循环的过程。在模拟计算机三维流场的基础上,通过计算水泵进出口面的环量差和转子的轴功,可求得水泵的扬程和效率[7]。水泵的扬程是指单位质量的液体通过水泵后获得的能量,即水泵吸入口与出口处单位质量的液体获得的机械能,单位m[8]。

水泵扬程计算如式(4)

式中,H为扬程,Pin和Pout分别为进口和出口的总压力,r为液体的密度,g为重力加速度,Dz为蜗壳出口与叶轮进口在垂直方向的距离,汽车发动机冷却水泵进出口的安装高度差Dz几乎为0,可以忽略。查看Fluent报告,可以得到进口和出口的总压,即可计算出新、旧水泵的扬程。

水泵的效率计算如式(5)。

式中,Q为水泵流量,M为旋转力矩,w为水泵叶轮的旋转角速度[9]。

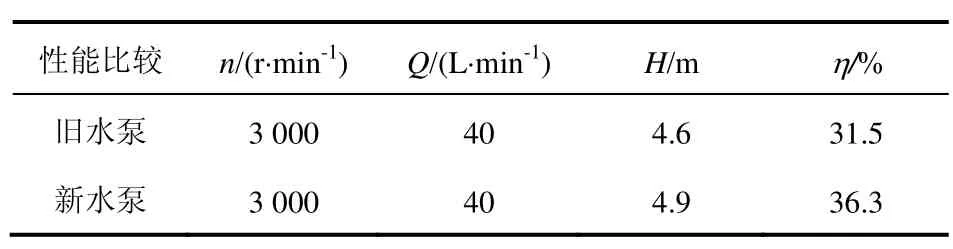

根据模拟分析得到的数据进行计算,二者的转速均设定为3000r/min,新水泵进口和出口的总压分别为4.5542kPa和28.875kPa,旧水泵进口和出口的总压分别为3.4974kPa和26.344Pa。计算完成后,对结果进行对比,见表1。

表1 新、旧水泵性能比较

通过对比计算数据可以看出,优化后的水泵效率有了进一步提升,达到了预期的效果。

4 结 论

CFD数值模拟既为设计开发起到了辅助作用,也起到优化改进的作用,能够在不做试验的前提下预测设计效果,从而减少开发所耗费的时间和金钱,是现今普遍应用的方式。利用Fluent对旧水泵的内流场进行分析计算,找到问题并进行模型优化,通过对比二者的计算结果,可以直观地看出旧水泵的问题得到了缓解,达到了优化的效果,对后续工作有一定的参考价值。由于水泵是发动机冷却系统的重要构成部件,水泵工作时内部压力分布不均匀,速度流向不一致,与壁面发生碰撞等,都会严重影响水泵工作效率,文中结合这几点进行分析,使水泵的效率提升,起到了优化作用。

参考文献

[1]沈栋平.发动机冷却水泵CFD数值模拟研究[D].长春:吉林大学,2014.

[2]李华.基于水力损失模型的汽车水泵性能预测的研究[D].上海:上海交通大学,2012.

[3]翁祖亮.冷却水泵实用技术[M].上海:上海交通大学出版社,2004:35-52.

[4]袁寿其.低比速离心泵理论与设计[M].北京:机械工业出版社,2001:15-43.

[5]吴杰.汽车发动机冷却系统水泵设计及流场仿真分析[D].重庆:重庆大学,2013.

[6]李允昌.465Q内燃机冷却水泵的优化设计[D].南宁:广西大学,2008.

[7]钱健,李鑫.泵叶轮内部三维紊流数值模拟研究[D].扬州:扬州大学,2003.

[8]刘小平,郭兰,顾维东.CFD的水泵数值分析[J].汽车工程师,2010(4):21-24.

[9]袁寿其,张婷婷,张金风,等.汽车冷却水泵优化设计及实验研究[J].排灌机械工程学报,2014(2):94-97.

收稿日期:2015-12-01

文章编号:1002-4581(2016)02-0008-05

中图分类号:U464.138+.1

文献标志码:A

DOI:10.14175/j.issn.1002-4581.2016.02.003