碳纤维层压板冲击损伤形状与冲击能量的相关性分析

徐 峥,李昕钰,周 娥,邬冠华

(南昌航空大学 无损检测教育部重点实验室, 南昌 330063)

碳纤维层压板冲击损伤形状与冲击能量的相关性分析

徐峥,李昕钰,周娥,邬冠华

(南昌航空大学 无损检测教育部重点实验室, 南昌 330063)

摘要:复合材料因其优异性能被广泛应用于航空航天领域,但其受到冰雹、跑道碎石等低速冲击时易产生损伤,而目视不可见的损伤会大大降低材料的寿命。以碳纤维/树脂基复合材料层合板为例,通过超声C 扫描检测方法获得损伤尺寸,根据相关性原理分析其损伤面积、最大损伤直径、损伤长度及损伤宽度等参数与冲击能量的关系,结果表明:损伤面积可作为描述复合材料冲击损伤状态最合适的损伤参数。

关键词:碳纤维复合材料;损伤参数;冲击能量;相关性分析

碳纤维增强复合材料(Carbon Fiber Reinforced Polymer/Plastic,简称CFRP)是以树脂、陶瓷、水泥或橡胶等为基体,以碳纤维及其二维编织物为增强体的优质复合材料。 CFRP具有比强度高、比模量高、耐高温、耐腐蚀等优点[1],且具有在成型过程中易大面积整体成型且成型稳定的特点,因而被广泛应用于航空航天领域特别是飞机制造业中 。统计显示,目前,在大型客机上的使用量已达到15%50%,在小型商务飞机和直升飞机上达到70%80%[2]。

与其他任何材料一样,CFRP在制造和使用过程中也存在损伤问题。如碳纤维/树脂基复合材料,在生产和使用过程中,会受到以冲击损伤为主的损伤,如跑道上溅起的沙石、冰雹与飞鸟的撞击,掉落的工具与设备的碰撞等引起的损伤。高速冲击会击穿层压板,可通过目视检测出并进行修补。低速冲击由于能量较低也称低能冲击,易使复合材料产生目视不可见的内部损伤,如基体开裂、分层和纤维断裂等[3];这些内部损伤隐蔽性和危害性很大,可能导致层压结构力学性能严重退化,结构剩余强度大幅降低,其中剩余压缩强度(CAI)下降幅度可达60%以上[4]。所以对其损伤规律和损伤阻抗的研究成为碳纤维复合材料结构研制、设计与质量检验的重大课题,受到国内外的广泛关注。

笔者对飞机结构中单向铺层碳纤维层压板进行了冲击试验,并使用超声C扫描检测方法获取冲击损伤缺陷C扫图,测量记录了损伤面积、最大损伤直径、损伤长度、损伤宽度4种参数,并利用相关性原理对各参数与冲击能量间的规律进行了分析。

1碳纤维层压结构及其低能冲击试验

1.1碳纤维复合材料层压板结构

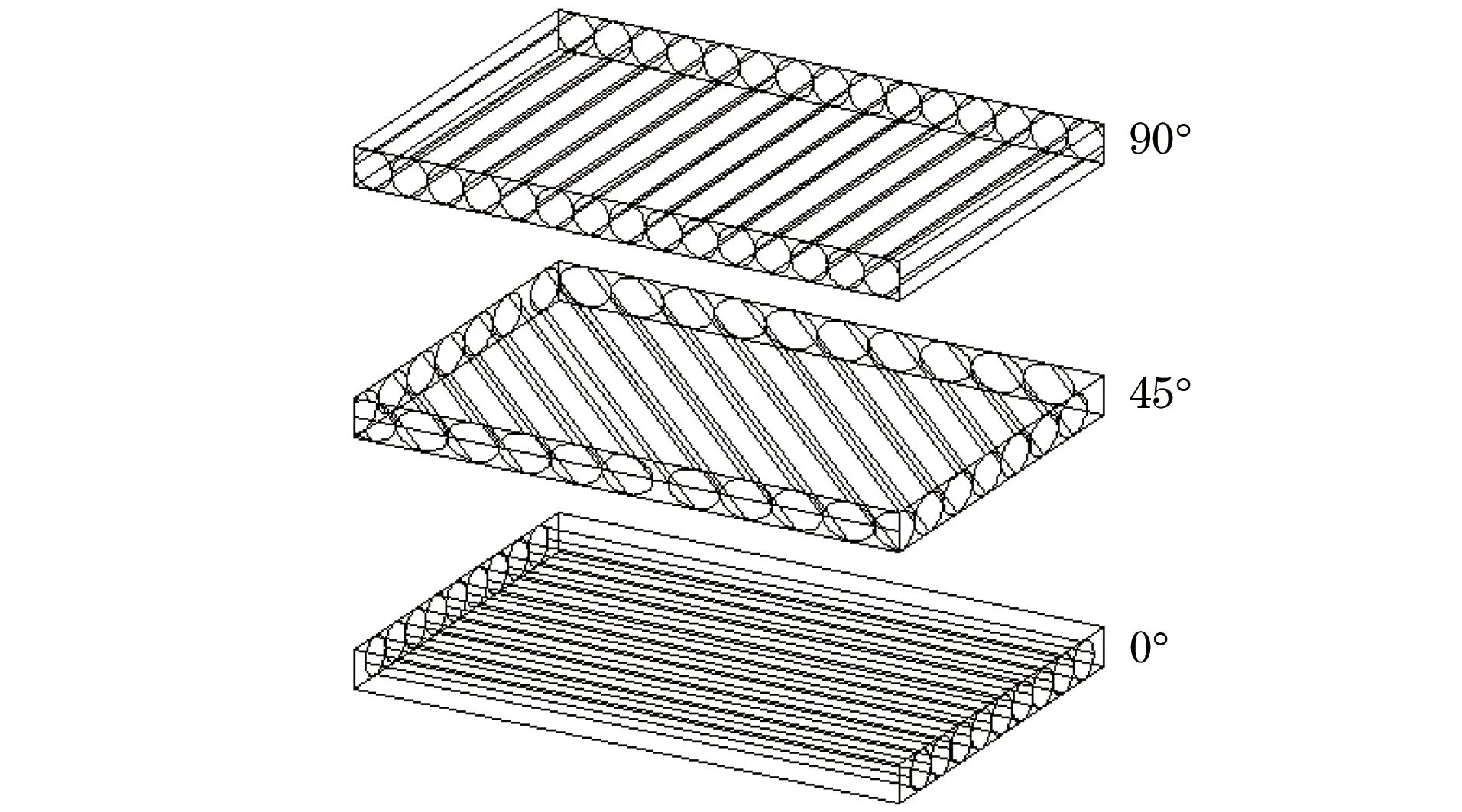

主要分析对象是单向铺层碳纤维/树脂基复合材料层压板,其外形尺寸(长×宽×厚)为150 mm×100 mm×3.11 mm,单向铺层示意如图1所示。

图1 CFRP层压板单向铺层示意

单向铺层碳纤维/树脂基复合材料层压板铺层顺序为[45/0/-45/90/45/0/-45/90]s(编号是铺层的方向,s表示对称铺设),即以中心对称铺设的16层层压板。

图2 落锤冲击试验机外观

1.2冲击试验

应用于航空零部件的碳纤维复合材料多承受来自冰雹、设备撞击和人力踩踏等冲击源产生的冲击,这些冲击现象类似于自由落体,故文章选择的冲击试验设备为自行研制的落锤冲击试验机(见图2)。冲击头形状为半球状,球头直径16 mm,材料为经过热处理的45钢。落锤高度可调,通过控制落锤的高度达到所需冲击能量,计算机自动记录保存相关数据。试验对试件进行了多种不同能量的冲击试验。

1.3冲击损伤目视检测结果

目视检测各典型试件的外观损伤情况,检查结果表明:在某些冲击能量等级下,冲击点表面出现了深浅不一的近圆形表面凹坑,在凹坑的边缘处可以观察到有少量的纤维断裂现象;部分冲击试件背部表面则产生了沿着外层纤维铺设方向的基体开裂和少量纤维断裂,裂纹以±45°方向为主(“+”或“-”取决于试件最外层铺设角度),且背面损伤面积大于正面。而某些能量等级冲击下,试件表面并未发现明显缺陷特征[5]。部分试件受冲击损伤后前后表面的损伤形貌如图3所示。

图3 部分冲击试件的目视检测结果

从图3(a)、(b)中几乎看不到试样表面(正面与背面)的冲击损伤;但从图3(c)、(d)中可清晰地看出,因冲击载荷作用,在复合材料试样表面与内部均产生了非常明显的损伤。可见,只有当冲击能量足够大而使得材料前表面出现明显的凹坑时,目视检测方法才能识别材料内部的冲击损伤;当冲击能量很小不足以使材料前表面发生破损时,简单的目视检测方法对于确定不易识别的层压板的内部冲击损伤是无能为力的[6]。

2碳纤维复合材料层压板超声水浸C扫描检测

2.1碳纤维复合材料层压板冲击损伤C扫描结果

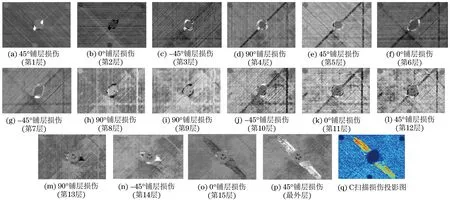

图4 C1系列铺层板最外层损伤形貌

所采用的设备是试验室自主研发的超声C扫描自动检测系统,该系统后期信号提取与处理、成像与存储等采用集数据分析、成像功能于一体的交互式软件EVA实现。对所有层压板进行100%超声水浸C扫描检测,通过EVA成像与数据处理平台结合自定义程序将超声C扫描数据沿深度方向剖开,可观察不同铺层的损伤形貌;其原理是通过工件总厚度及铺层数计算出复合材料层压板单一铺层厚度,将C扫描记录下的工件超声回波数据按铺层厚度截取并以该截面回波幅值成像[7],得到每层形貌如图4所示。此层压板为对称铺设,一共16层(从上至下总共16层,上面8层与下面8层对称),结果显示,C扫描图上显示较明显的冲击损伤缺陷,与目视观察的结果相比,冲击损伤面积明显增大,层压板内部的损伤逐步扩展,不同铺层方式的层压板损伤形貌各不相同。C扫描损伤投影区域长轴与最外层铺设角度一致。

2.2冲击损伤参数测量

通过EVA成像与数据处理平台结合自定义程序将超声C扫描数据提取出来,并按照相关规定利用IMAGEJ软件计算并统计出各受冲击试件的损伤尺寸,包括损伤面积、最大损伤直径、损伤长度、损伤宽度,其测量方法如图5所示:水平方向为0°纤维方向,沿着该方向的损伤尺寸为损伤长度。垂直方向为90°纤维方向,沿着该方向的损伤尺寸为损伤宽度。顺时针45°方向为45°纤维方向,逆时针45°方向为-45°纤维方向;由于基体裂纹一般产生于该方向,是损伤区域中两点之间最远的距离,所以沿着该方向的损伤尺寸为最大损伤直径。

图5 冲击损伤范围测量示意

3超声C扫描结果分析及相关性分析

3.1超声C扫描结果分析

现对受不同冲击能量的单向铺层层压板C扫描后,进行逐层分析,测量记录各层冲击损伤参数。通过Origin软件,得到不同冲击能量下层压板层数与各个冲击损伤参数的关系曲线,如图6所示。

图6 不同能量下层压板各层冲击损伤参数的对比曲线

由图6(a)、(b)可知,对于单向铺层层压板,损伤面积和最大损伤直径随着冲击能量的增大而增大,但在离受冲击面较近的铺层,损伤面积和损伤直径相差很小,无法体现这一规律,而在离冲击背面最近的2~3层中可以很明显的看出此规律。由图6(c)、(d)可知,损伤长度和损伤宽度在一定程度上能反应层压板各层冲击损伤情况,但是效果并不明显,尤其是对层压板离冲击背面最近的2~3层的测量更无法有效体现层压板的实际损伤情况。

根据以上分析可知,对于单向铺层板,离冲击背面较近的2~3层可以较好地体现冲击能量与冲击损伤的关系。这是因为在冲击载荷作用下,层压结构中树脂和纤维共同抵抗冲击,其实质是以弹性形变或者基体裂纹和层间分层等损伤破坏形式吸收冲击能量。层压板各层离冲击背面越近,损伤面积越大,最大损伤直径也越大,更能体现受冲击损伤情况。因此,选取离冲击背面最近一层进行研究分析。

3.2冲击损伤参数相关性分析

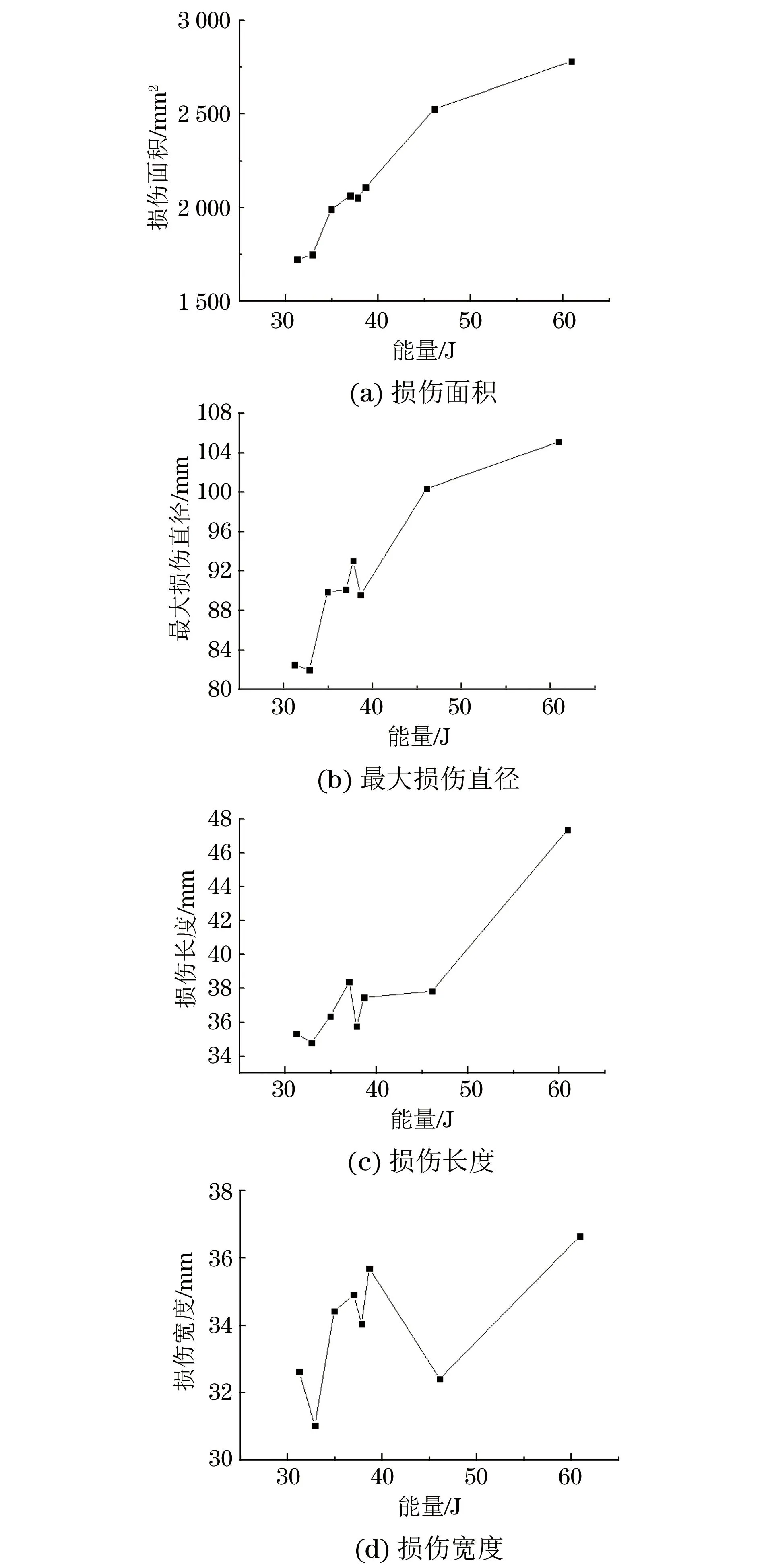

对全部24块受冲击后单向铺层层压板离冲击背面最近的一层进行测量,记录四项损伤参数,得到该层能量与各个冲击损伤参数的关系曲线,如图7所示。

图7 离冲击背面最近一层层压板的损伤参数与冲击能量的关系曲线

由图7得到的数据结果,基于相关性原理,通过SPSS软件对超声C扫描结果进行相关性分析,分别求得离冲击背面最近一层单向铺层层压板冲击能量与4种损伤参数的相关性(采样数均为24),如表1所示。表1中★★表示显著性水平小于0.01,★表示显著性水平小于0.05。

由表1可知,冲击损伤面积与冲击能量有较大的相关性,在小于0.01水平(双侧)上显著相关,其相关系数最大,为0.877;最大损伤直径、损伤长度与能量之间的相关系数稍低,分别为0.856和0.677,且在小于0.01水平(双侧)上显著相关;而损伤宽度与冲击能量的相关系数最小,相关系数为0.383,相关性不显著,显著性水平为0.065。通过比较可知,损伤面积与冲击能量的线性相关关系最显著。

表1单向铺层层压板冲击能量与

4种损伤参数的相关性

相关性分析损伤参数面积最大损伤直径损伤长度损伤宽度Pearson相关性0.877★★0.856★★0.677★★0.383★显著性(双侧)0.0000.0000.0000.065

4结论

(1) 将超声C扫描检测用于受冲击的碳纤维/树脂基复合材料层压板的检测,可以获得受冲击损伤层压板各层损伤形貌,并能够获取损伤面积、最大损伤直径、损伤长度和损伤宽度等尺寸。

(2) 对比单向铺层层压板在不同能量冲击载荷作用下的损伤参数,发现层压板各层离冲击背面越近损伤越严重,同时也最能体现冲击能量与冲击损伤的关系。

(3) 基于相关性原理对比各损伤参数与冲击能量的关系,发现损伤面积是最适合评价碳纤维层压板抗冲击损伤能力的损伤参数。

参考文献:

[1]许丽丹,王澜. 碳纤维增强树脂基复合材料的应用研究[J]. 塑料制造,2007,1(2):81-85.

[2]王春净,代云霏.碳纤维复合材料在航空领域的应用研究[J].机电产品开发与创新,2010, 23(02):14-15.

[3]王丹. 碳纤维/树脂基复合材料冲击损伤无损检测工艺研究[D].南昌:南昌航空大学,2011.

[4]MIL-A-87221Military specification aircraft structure general specification[S].

[5]范金娟,赵旭,程小全.复合材料层合板低速冲击后压缩损伤特征研究[J].失效分析与预防,2006,1(2):33-35.

[6]顾国庆,王开福.复合材料层合板低速冲击损伤激光散斑干涉无损检测研究[J].应用激光, 2012,32(6):526-530.

[7]刘松平,郭恩明. 复合材料深度方向超声C扫描检测技术[J].无损检测,2001,23(1):13-15.

Correlation Analysis on the Impact Damage Shape and Impact Energy for Carbon Fiber Laminate

XU Zheng , LI Xin-yu, ZHOU E, WU Guan-hua

(Key Laboratory of Nondestructive Testing (Ministry of Education), Nanchang Hangkong University, Nanchang 330063, China)

Abstract:Composite material has been widely applied in fields of aeronautics and astronautics because of its excellent performance, but it is very sensitive to low speed impact injury such as the hail, the runway debris and drop hammer. Visually invisible damage will greatly reduce the material life. In this paper, carbon fiber/resin matrix composite laminated plate was taken for example, and the damage size was obtained by ultrasonic C scan detection method. According to the principle of correlation, the relationship between the damage area, the maximum damage diameter, the length of damage and the width of the impact energy is analyzed. The results show that the damage area can be used to describe the most appropriate damage parameters for composite impact damage.

Key words:Carbon fiber composite; Damage parameter; Impact energy; Correlation analysis

中图分类号:TG115.28

文献标志码:A

文章编号:1000-6656(2016)04-0006-04

DOI:10.11973/wsjc201604002

作者简介:徐峥(1990-),男,硕士研究生,主要从事超声检测技术的研究。通信作者: 徐峥,E-mail:279341138@qq.com。

收稿日期:2015-06-29