基于几何方法的焊缝倾斜裂纹TOFD定量检测

康 达,张树潇,金士杰,刘丽丽,张 侃,张东辉,罗忠兵,杨会敏,林 莉,房云龙

(1.大连理工大学 无损检测研究所, 大连 116085;2.中国核工业二三建设有限公司, 北京 101601)

基于几何方法的焊缝倾斜裂纹TOFD定量检测

康达1,张树潇2,金士杰1,刘丽丽2,张侃1,张东辉2,罗忠兵1,杨会敏2,林莉1,房云龙2

(1.大连理工大学 无损检测研究所, 大连 116085;2.中国核工业二三建设有限公司, 北京 101601)

摘要:针对合金钢对接焊缝中倾斜裂纹定量困难的问题,提出了TOFD(超声衍射时差法)定量检测倾斜裂纹的方法。基于焊缝纵断面方向上两次B扫查间隔、两次B扫查过程中声程最短时编码器移动距离差和倾斜裂纹三者所构成的三角形,利用三者之间几何关系实现裂纹倾斜角度与长度定量。模拟结果表明:对长度5,10,60 mm,倾斜角度范围为10°90°的裂纹进行定量验证,角度定量误差小于1°;长度定量相对误差小于5%。试验针对对接焊缝试块中长度60 mm,倾斜角度范围为30°60°的倾斜裂纹应用此方法进行定量验证,可得裂纹角度定量误差最大值为0.29°;长度定量误差最大值为0.94 mm。

关键词:超声衍射时差法;几何方法;倾斜裂纹;CIVA软件仿真

焊接结构构件广泛存在于石油化工、核电、航空航天等行业中,其焊接质量直接关系到构件的安全运行和使用寿命。其中,接头焊缝中裂纹类缺陷是危害最严重的焊接缺陷,尤其是在焊接完成后接头仍存在一定的残余应力和变形,将会导致裂纹扩展甚至构件断裂[1]。因此,对焊缝中的裂纹进行准确定量检测是十分重要的。

与常规超声检测方法相比,超声衍射时差(TOFD)技术以其检出率高、检测方便快捷、定量精度高等特点而被广泛应用于焊缝结构裂纹的定量检测研究中,且国内外均诞生了一系列的研究成果[2-6]。在裂纹长度定量方面,Zippel等利用TOFD对钢板构件和全尺寸法兰中的埋藏裂纹进行了检测,结果表明对于距扫查面大于6 mm的裂纹,长度定量误差在20%以内,而对于距扫查面小于3mm的裂纹则不能准确定量[7];谢雪等将合成孔径聚焦技术(SAFT)与D扫查成像相结合,以增强裂纹尖端衍射信号,并有效削弱甩弧现象的影响,使得裂纹长度定量误差在0.8 mm以内[8]。在裂纹倾斜角度定量研究方面,迟大钊等提出一种与SAFT相结合的B扫查图像灰度极值检测方法,该方法能够较为准确地确定裂纹上下尖端位置,从而实现裂纹角度定量,但在灰度极值检测过程中易受噪声信号的影响,给裂纹端点定位带来一定困难[9];陈婷婷利用TOFD-LWE(Locating With Ellipses of TOFD)方法改进了缺陷几何参数计算方法,修正了在计算缺陷参数时由于缺陷偏离探头中心距离而带来的误差,实现了裂纹的三维几何特征描述,进而确定裂纹的倾斜角度,但此方法需要一个发射探头和两个接收探头,常规TOFD超声检测仪不能满足这一要求[10]。

笔者提出基于几何关系的倾斜裂纹TOFD定量检测方法,并从模拟和试验两方面对合金钢对接焊缝试块中不同长度、不同角度的倾斜裂纹进行了探讨。其中,结合SAFT技术确定了裂纹投影长度。该方法原理简单、可操作性强,为实际工程中倾斜裂纹定量困难的问题提供了有效的解决办法。

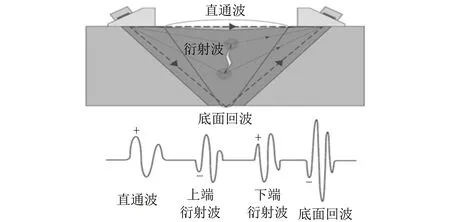

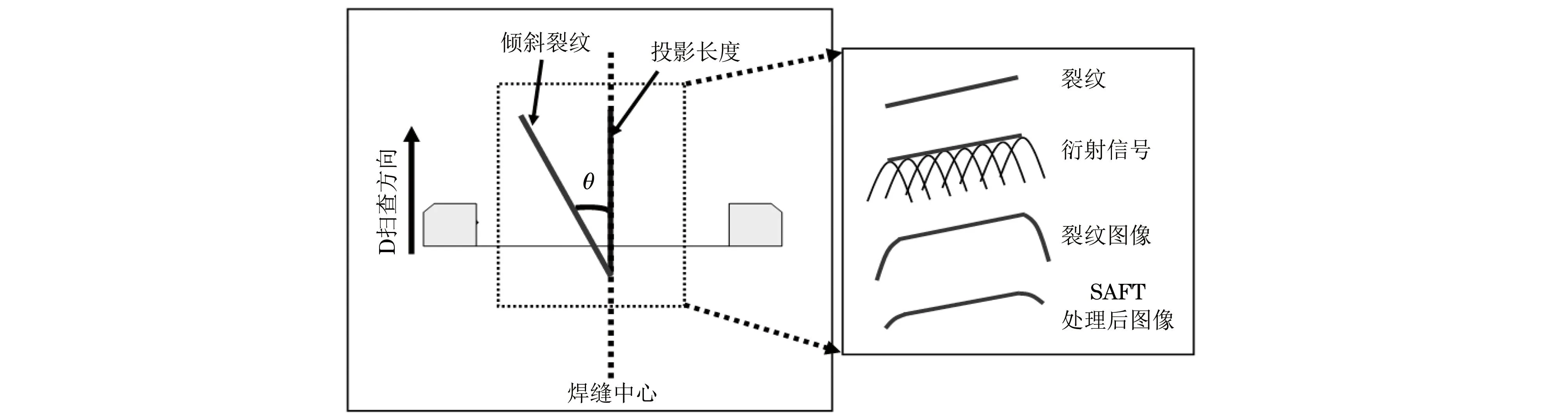

图1 TOFD原理示意

1TOFD原理及倾斜裂纹定量检测方法

1.1TOFD原理

TOFD技术一般利用纵波在缺陷端部产生的衍射波的传播时间差来进行缺陷高度定量。如图1所示,通常采用一对频率、晶片尺寸和角度等参数均相同的纵波斜探头相向对称放置,一个作为发射探头,另一个作为接收探头。发射探头发射纵波,最先到达接收探头的声波是沿被检工件表面传播的直通波。当焊缝结构中不存在缺陷时,随后到达接收探头的声波是底面回波;当焊缝结构中存在缺陷时,在直通波和底面回波之间出现的回波信号就是缺陷上下端的衍射回波。

当对倾斜裂纹进行D扫查时,声波发射和接收过程存在一定时间差,导致声程不一致。由于扫查过程中各位置声程的不同,裂纹D扫查图像为具有一定曲率的弧线,如果直接对裂纹进行定量,会存在较大的误差。

1.2倾斜裂纹定量检测原理

1.2.1倾斜裂纹角度定量检测原理

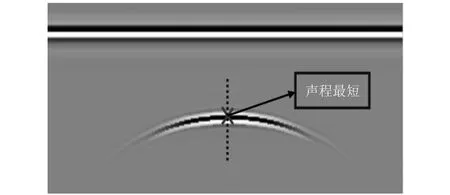

利用TOFD技术进行B扫查时,受声束扩散角影响,裂纹B扫查图像存在甩弧现象,这将影响裂纹定量检测结果。当发射探头和接收探头对称置于裂纹正上方时,根据费马定理[11]可知,缺陷图像顶点位置的衍射信号传播时间最短,即声程最短(见图2)。

图2 B扫查声程最短位置示意

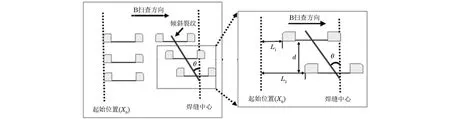

如图3所示,在对裂纹角度进行定量时,探头从同一起始位置开始进行多次B扫查,且相邻两次平行B扫查之间的间隔为d。B扫查间隔d的选取与裂纹长度有关,必须小于裂纹长度与最大倾斜角度的乘积,即裂纹的最小投影长度。

(1)

式中:X0为探头移动起始位置;L1,L2分别为探头第一次,第二次移动声程最短时的位置;d为两次B扫查沿焊缝纵断面方向间隔。

1.2.2倾斜裂纹长度定量检测原理

图3 倾斜裂纹角度定量检测原理示意

图4 倾斜裂纹长度定量检测原理示意

(2)

2仿真模拟

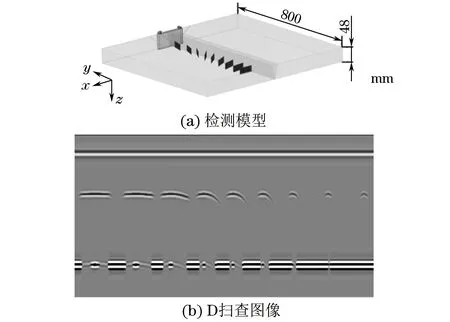

根据对接焊缝试块的声学和弹性特性,在CIVA 数值模拟仿真软件中建立相同材料的检测模型,如图5(a)所示。其中,模型材料为合金钢,厚度为48 mm,材料纵波声速为5 900 m·s-1,密度为7.8 g·cm-3。在检测模型中设置9个不同倾斜角度的底面开口槽代替裂纹,其长度和高度分别为60,20 mm,与焊缝纵断面夹角分别为10°、20°、30°、40°、50°、60°、70°、80°和90°。模拟中选用探头主频为5 MHz,楔块角度为60°。

图5 检测模型与D扫查图像

对其进行整体D扫查,所得D扫查图像如图5(b)所示,初步确定倾斜裂纹位置并读取裂纹投影长度。由于探头声束具有一定的扩散角,使得裂纹成像结果中存在甩弧现象,引起的定量误差可达±5 mm[12]。在B扫查之前需预先划定水平参考线,从而减小编码器移动距离偏差。

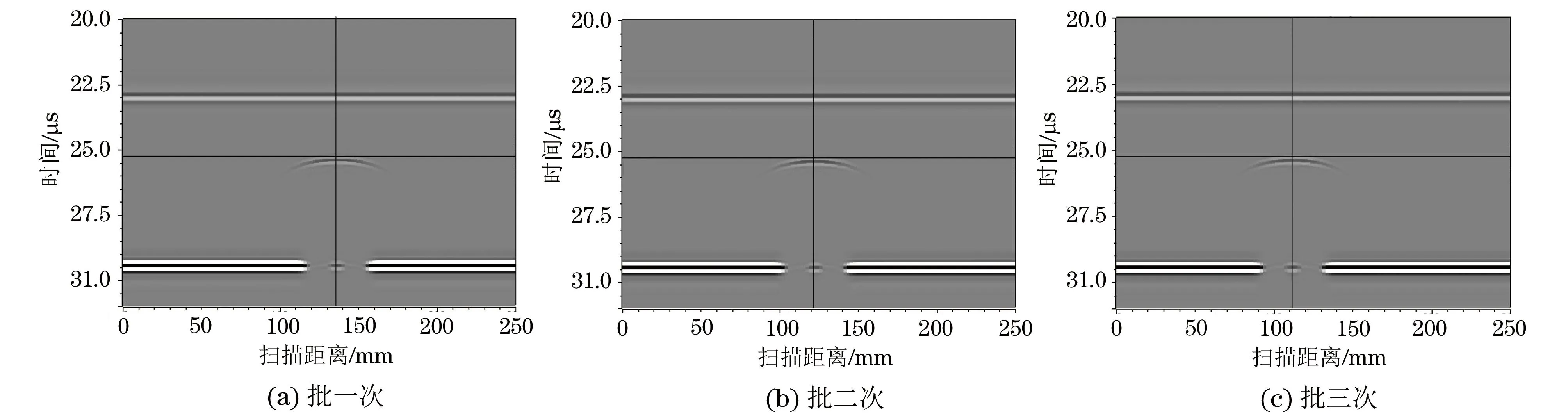

进一步对各倾斜裂纹进行B扫查,设置扫查间隔时以同一参考位置为基准,B扫查间隔为5 mm,并从图6中读取衍射信号声程最短时的B扫查位置,则由式(1)可实现对倾斜裂纹的角度定量,如图7(a)所示。最后,将确定的投影长度和倾斜角度代入式(2),即可实现倾斜裂纹长度定量,如图7(b)所示。当B扫查方向与裂纹方向平行,即裂纹倾斜角度为90°时,裂纹D扫查图像和点状缺陷D扫查图像类似,无法获得其长度信息[13]。此时,该方法不再适用于倾斜裂纹定量。

图6 同一倾斜裂纹多次模拟B扫查声程最短位置示意

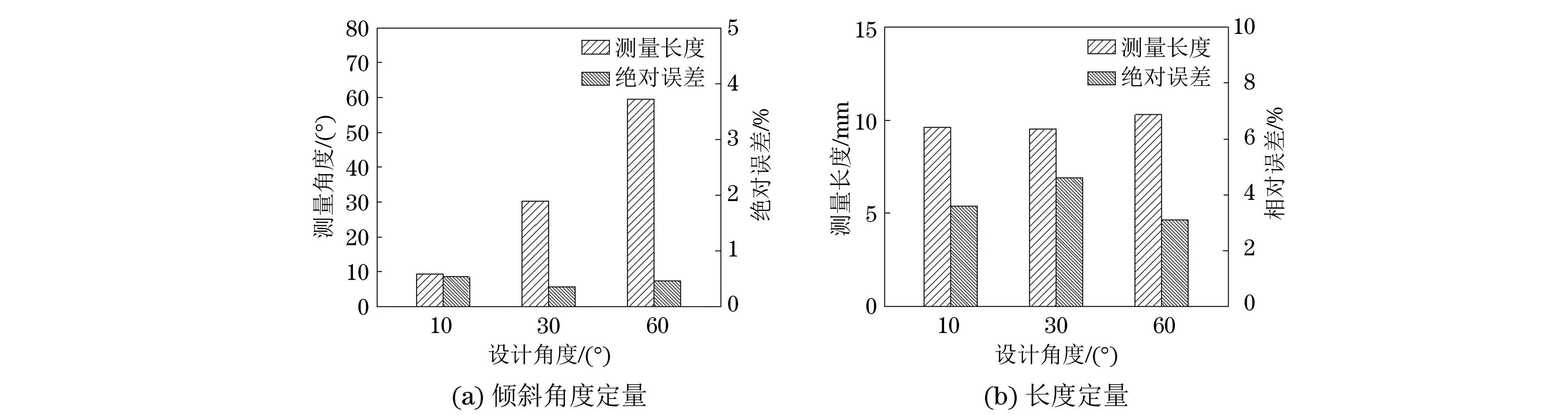

图7 长度60 mm裂纹模拟定量检测结果

图8 长度5 mm裂纹模拟定量检测结果

图9 长度10 mm裂纹模拟定量检测结果

为了进一步验证此方法的定量能力,分别针对长度为5,10 mm,倾斜角度为10°、30°和60°的倾斜裂纹进行了模拟研究,其中B扫查间隔分别为1,2 mm,定量检测模拟结果如图8,9所示。由模拟结果可知,利用提出的TOFD检测几何定量方法能够实现倾斜裂纹角度和长度定量。针对不同长度、不同倾斜角度的裂纹进行了模拟分析,结果表明角度定量误差最大为0.73°,长度定量相对误差最大值为4.60%。

3试验验证

在合金钢对接焊缝试块中采用线切割加工4个不同角度底面开口槽,长度为60 mm,高度20 mm,与焊缝纵断面方向夹角分别为30°、45°、60°和90°。采用Omnisacn MX2超声检测仪对倾斜裂纹进行定量检测,探头频率为5 MHz,楔块角度为60°,编码器精度为0.01 mm。

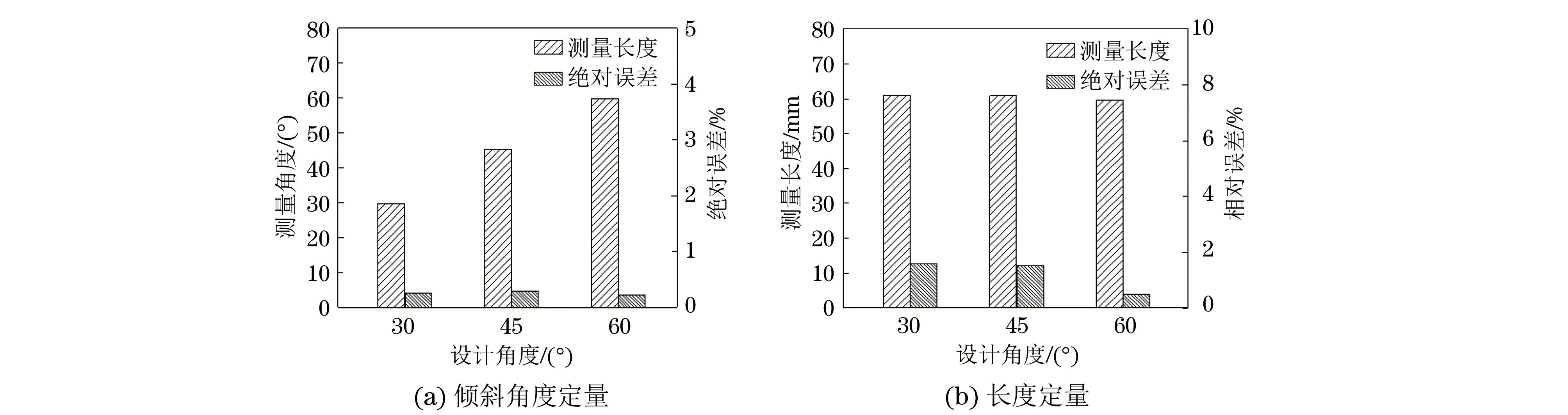

图10 长度60 mm裂纹试验定量检测结果

首先进行D扫查,确定裂纹位置,并结合SAFT技术确定投影长度。然后从同一位置开始沿划定的水平参考线进行多次间隔为5 mm的B扫查,根据倾斜角度定量原理确定倾斜角度,如图10(a),此外,需注意该定量方法不适用于倾斜角度为90°的裂纹;根据长度定量原理确定裂纹长度,定量结果如图10(b)所示。由图10可知,该方法对倾斜裂纹角度定量最大偏差为0.29°,长度定量相对误差最大值为1.57%。从定量结果可看出,该方法在实际检测中能够对倾斜裂纹进行较为准确的定量,但编码器步进精度对定量结果具有一定影响。此外,受声束扩散角、工件表面加工状态、探头耦合状态、扫查速度不稳定等因素的影响,试验定量结果也存在一定误差。

4结论

(1) 根据TOFD检测基本原理结合B扫查间隔和倾斜裂纹的关系,提出了倾斜裂纹定量检测的几何方法,实现了对倾斜裂纹角度和长度的定量检测。

(2) 根据合金钢对接焊缝试块的声学和弹性特性,建立TOFD倾斜裂纹检测模型,并运用文章提出的几何方法对模型中不同角度、不同长度的倾斜裂纹进行定量检测。仿真和试验结果表明,该方法能够对非平行于B扫查方向的裂纹进行角度定量检测,定量误差均在±1°以内,长度定量误差在5%以内,仿真和试验结果具有较好的一致性。

参考文献:

[1]宋天民. 焊接接头无损检测[M].北京: 中国石化出版社, 2013.

[2]刘晴岩,郝以运,张俭,等. TOFD技术在薄壁堆焊层裂纹缺陷检测中的应用[J]. 无损检测, 2010, 32(5): 364-366.

[3]HÖHNE C, KOLKOORI S, RAHMAN M U, et al. SAFT Imaging of transverse cracks in austenitic and dissimilar welds[J]. Journal of Nondestructive Evaluation, 2013,32(1):51-66.

[4]刚铁, 徐艳, 迟大钊, 等. 铝合金焊缝超声TOFD检测的信号特征[J]. 焊接学报, 2005, 26(8):10-13.

[5]NATH S K. Effect of variation in signal amplitude and transit time on reliability analysis of ultrasonic time of flight diffraction characterization of vertical and inclined cracks[J].Ultrasonics, 2014, 54(3):938-952.

[6]张树潇,谢雪,刘丽丽,等. 核反应堆厚壁压力容器焊缝TOFD检测缺陷高度分辨率探究[J]. 压力容器, 2014,31(6): 64-69.

[7]ZIPPEL W J, PINCHEIRA J A, WASHER G A. Crack measurement in steel plates using TOFD method[J].Journal of Performance of Constructed Facilities, 2000, 14(2):75-82.

[8]谢雪, 祝美丽, 杨会敏, 等. 合成孔径聚焦技术在超声衍射时差法缺陷长度定量中的应用研究[J]. 机械工程学报,2015,49(6):90-94.

[9]迟大钊,刚铁,盛朝阳.超声渡越时差法检测图像中裂纹端部信号的识别[J].机械工程学报, 2007, 43(10):103-107.

[10]陈婷婷.基于超声TOFD-LWE检测方法的缺陷识别与研究[D].哈尔滨:哈尔滨工程大学,2011.

[11]张海澜.理论声学[M].北京:高等教育出版社,2007.

[12]CIORAU P, COULAS J, ARMITT T. A contribution to length sizing of weld flaws using conventional, PAUT and TOFD ultrasonic techniques[EB/OL].[2012-03-24].http://www.ndt.net/article/ndtnet/2011/3_Ciorau.pdf.

[13]李衍. 超声TOFD检测读谱[J]. 无损探伤,2010,34(5):1-8.

The Quantitative TOFD Detection of Inclined Crack in Bult Weld Based on Geometric Method

KANG Da1, ZHANG Shu-xiao2, JIN Shi-jie1, LIU Li-li2, ZHANG Kan1, ZHANG Dong-hui2, LUO Zhong-bing1,YANG Hui-min2, LIN Li1, FANG Yun-long2

(1.Nondestructive Testing & Evaluation Laboratory, Dalian University of Technology, Dalian 116085, China;2.China Nuclear Industry 23 Construction Co., Ltd., Beijing 101601, China)

Abstract:To solve the problem that the inclined crack in butt weld of alloy steel is difficult to be quantified, a method of time-of-flight-diffraction (TOFD) for inclined crack is proposed. There is a triangle composed by the interval of two B-scans along with the direction of vertical section of weld profile, the difference of moving distance of encoder where the acoustic distance is minimum and the inclined crack. Taking advantage of this geometric relationship, the length and tilting angle of inclined crack can be detected quantitatively. In the simulation , artificial inclined crack with lengths of 5,10,60 mm and tilting angles from 10° to 90 ° were made. The simulation results showed that the quantitative error of angle was less than 1°, and the relative error of length was less than 5%. In the experiment, attention was paid to quantitative detection of inclined crack whose length was 60mm and tilting angle was from 30° to 60°. The result presented the maximum of absolute error of angle and length was 0.29° and 0.94 mm, respectively.

Key words:Time-of-flight-diffraction; Geometric method; Inclined crack; CIVA software simulation

中图分类号:TG115.28

文献标志码:A

文章编号:1000-6656(2016)04-0001-05

DOI:10.11973/wsjc201604001

作者简介:康达(1991-),男,硕士研究生,主要研究方向为TOFD检测技术、超声相控阵成像检测技术研究。通信作者:林莉(1970-),女,博士,教授,博士生导师,主要研究方向为材料无损检测与评价,E-mail: linli@dlut.edu.cn。

基金项目:“十二五”国防技术基础科研资助项目(Z022014T001)

收稿日期:2015-07-29