基于TMR的平面电磁传感器仿真设计

安 寅,陈棣湘,田武刚

(国防科技大学 机电工程与自动化学院, 长沙 410073)

基于TMR的平面电磁传感器仿真设计

安寅,陈棣湘,田武刚

(国防科技大学 机电工程与自动化学院, 长沙 410073)

摘要:针对螺栓孔埋深裂纹缺陷的检测问题,设计了一款基于隧道磁阻(TMR)元件的新型平面电磁传感器。重点阐述了利用COMSOL Multiphysics有限元仿真软件中的电磁场模块建立螺栓孔孔周径向埋藏裂纹检测物理模型的方法。根据对缺陷所引起的涡流、磁场分布及扰动仿真结果的分析,确定了平面电磁传感器的结构。最后通过试验验证了所设计的平面电磁传感器对螺栓孔埋深裂纹缺陷的检测能力。

关键词:平面电磁传感器;TMR;螺栓孔;埋深裂纹缺陷检测

机械设备由于长期受到交变载荷和环境腐蚀的影响,其上螺栓孔周围常会出现裂纹缺陷。对于表面及近表面螺栓孔裂纹缺陷的无损检测较为容易,而螺栓孔边缘深层区域的缺陷检测则相对较难。目前,对于螺栓孔裂纹检测的方法主要有:超声无损检测、磁粉检测、漏磁检测和涡流检测等。其中,超声无损检测的穿透能力强、声波指向性好且易于确定缺陷位置,但检测时需在检测部位涂抹耦合剂。磁粉检测(湿法)和漏磁检测仅适用于铁磁性材料且难以确定缺陷形状和长度等信息。常规涡流检测利用检测线圈感应变化磁场的原理来判断缺陷的存在,仅适用于表面或近表面的无损检测,对处于深层的缺陷检测灵敏度较低。

针对螺栓埋深裂纹检测问题,笔者基于隧道磁阻(Tunneling Magneto Resistive,TMR)元件设计了一款平面柔性传感器,可实现螺栓孔埋藏深度5 mm左右的缺陷检测。介绍了利用COMSOL Multiphysics有限元仿真软件建立螺栓孔埋藏缺陷的涡流检测电磁场模型并进行模型求解的过程,根据仿真结果确定了适用于该检测场合的平面电磁传感器结构及检测方法,最后对所设计的平面电磁传感器应用于螺栓孔埋藏缺陷检测的性能进行了试验验证。

1传感器结构及其工作原理

根据电磁感应原理,在交变激励磁场作用下的导体会感应出涡流场[1],如导体中存在裂纹将引起涡流的扰动,从而导致感应磁场的变化。TMR元件可通过直接测量磁场的变化来判断缺陷的存在。

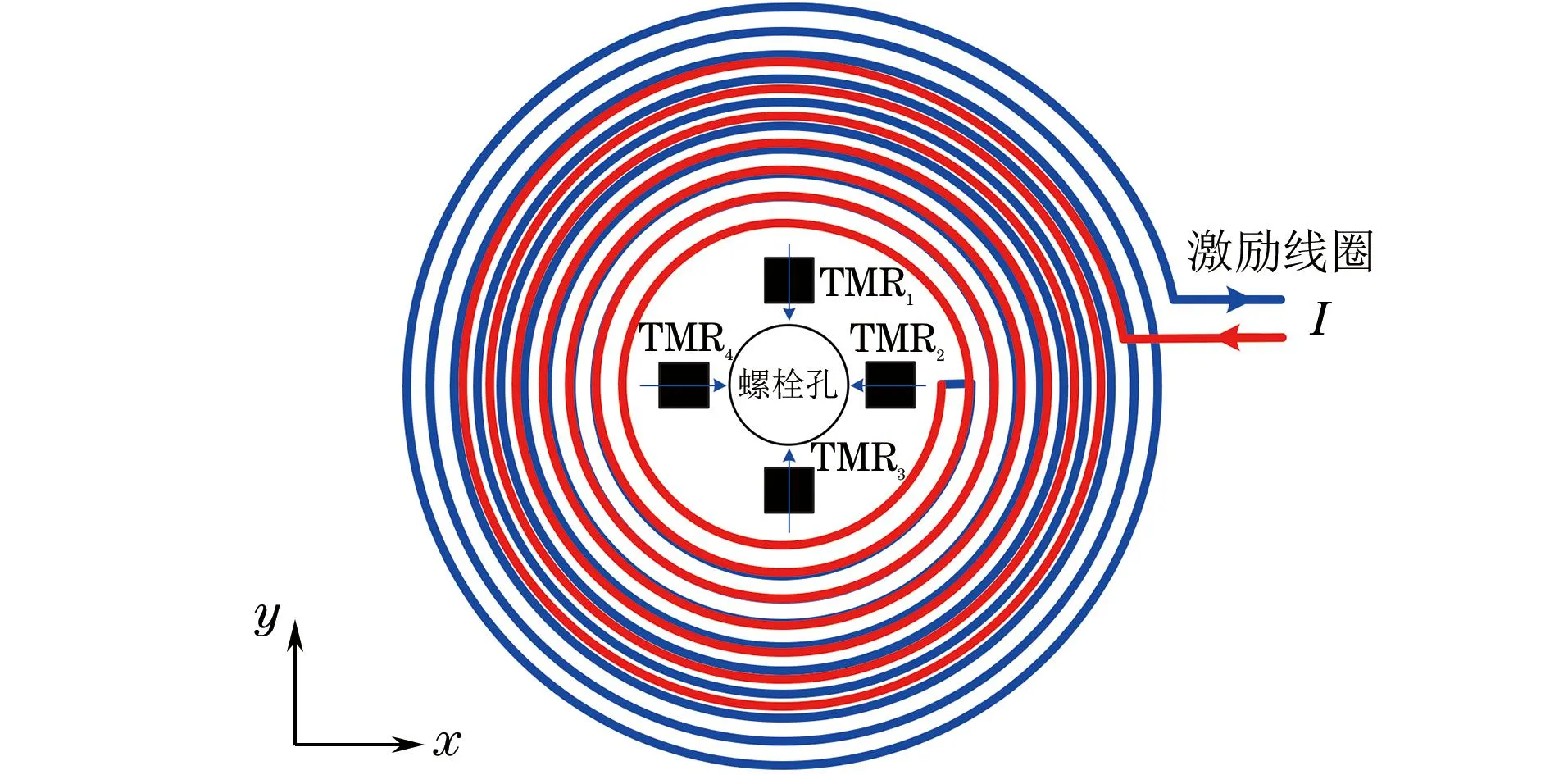

所设计的柔性平面电磁传感器为3层结构,由激励线圈和TMR敏感元件组成,其结构示意如图1所示。其中,激励线圈为差分式的双线圈结构,这两组同轴多匝激励线圈共用一个激励源,且分别位于上下两层。通过这两组距螺栓孔中心距离不同、电流密度不同的反相激励线圈,可在被测导体螺栓孔周围产生不同的涡流分布;由于两组激励电流流向相反,使得原来以指数分布的两感应涡流之间有所抵消,以抑制导体表面的感应涡流,使得导体内的涡流密度随着深度的增加衰减得更慢,从而达到提高涡流无损检测深度的目的。测量元件为4个TMR元件,均匀分布在螺栓孔孔周。TMR元件的敏感方向如图1中箭头所示,其中TMR1、TMR3的敏感方向为y轴方向,TMR2、TMR4的敏感方向为x轴方向。

图1 平面传感器结构示意

2螺栓孔缺陷检测的三维建模

利用COMSOL Multiphysics多物理场有限元仿真软件AC/DC模块中的磁场与电场(mef)子模块,对图1所示平面传感器设计方案的可行性进行验证。根据图2所示缺陷检测模型建立激励线圈及裂纹的三维有限元模型。

设螺栓孔裂纹缺陷位于材料深层。在建立的三维模型中,缺陷的长度用L表示、在xy平面截面上观测的缺陷宽度用W表示(图2中未标出)、缺陷的高用H表示,其距材料表面深度为D。设置TMR传感器敏感体所在位置下方材料内沿z轴负方向的直线为材料中的涡流分布观测线,用于观测双激励线圈在材料内部引起的涡流分布情况。

图2 螺栓孔缺陷检测模型示意

仿真分别对螺栓孔无缺陷和有缺陷两种情况进行分析。通过观测由缺陷引起的涡流及磁场分布的变化情况(即两者求差),来判断激励线圈的设计方案的可行性,并以此确定TMR及检测线圈的分布。

2.1仿真模型的建立

螺栓孔缺陷检测三维模型分为三个部分:① 带有螺栓孔及缺陷的被测材料。检测板材为铝合金,电导率为16.5 MS·m-1,板材厚度为10 mm,螺栓孔直径为6 mm。缺陷位于材料底层,其长×宽×高(L×W×H)分别为10 mm×1 mm×5 mm,距材料上表面D为5 mm。通过改变缺陷部位的材料属性来分别实现有、无缺陷两种状态。② 差分式多匝激励线圈,材料为铜。③ 空气层,包括材料外围空气、螺栓孔及缺陷。

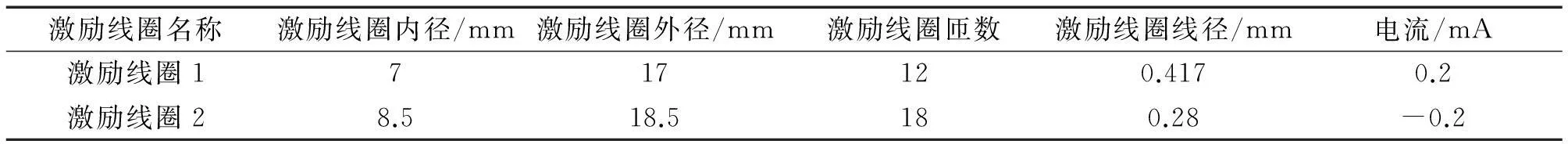

仿真所用的激励采用平面多匝线圈,其参数设置如表1所示。激励线圈1、2的线径不同,故两者具有不同的电流密度。由仿真得到的激励线圈1,2的阻抗分别为1.926,4.71 Ω。为能够实现深层缺陷的检测,采用低频正弦交流信号进行激励,激励频率设为350 Hz。

表1 模型中激励线圈参数设置

TMR元件所在检测平面(即观测区域)置于激励线圈平面之上的一层,距材料表面上方0.2 mm的平面上。

2.2网格的划分及求解

由于软件自动划分网格时,剖分得较为粗糙,不能满足仿真精度和一致性的要求;因此笔者采用手动设置映射和扫掠划分网格的方式对物理模型进行划分,并且,在激励线圈、传感器所在区域及缺陷等重点部位细化了网格[2-3]。

3仿真结果分析

模型求解结束后,选择所需观测的数据或3D云图进行分析。主要关注的内容为传感器所在位置下方材料中的涡流分布情况、缺陷所造成的涡流畸变情况、传感器检测平面的磁感应强度变化分布,以及传感器敏感方向上的磁场变化情况等。

3.1涡流分布情况分析

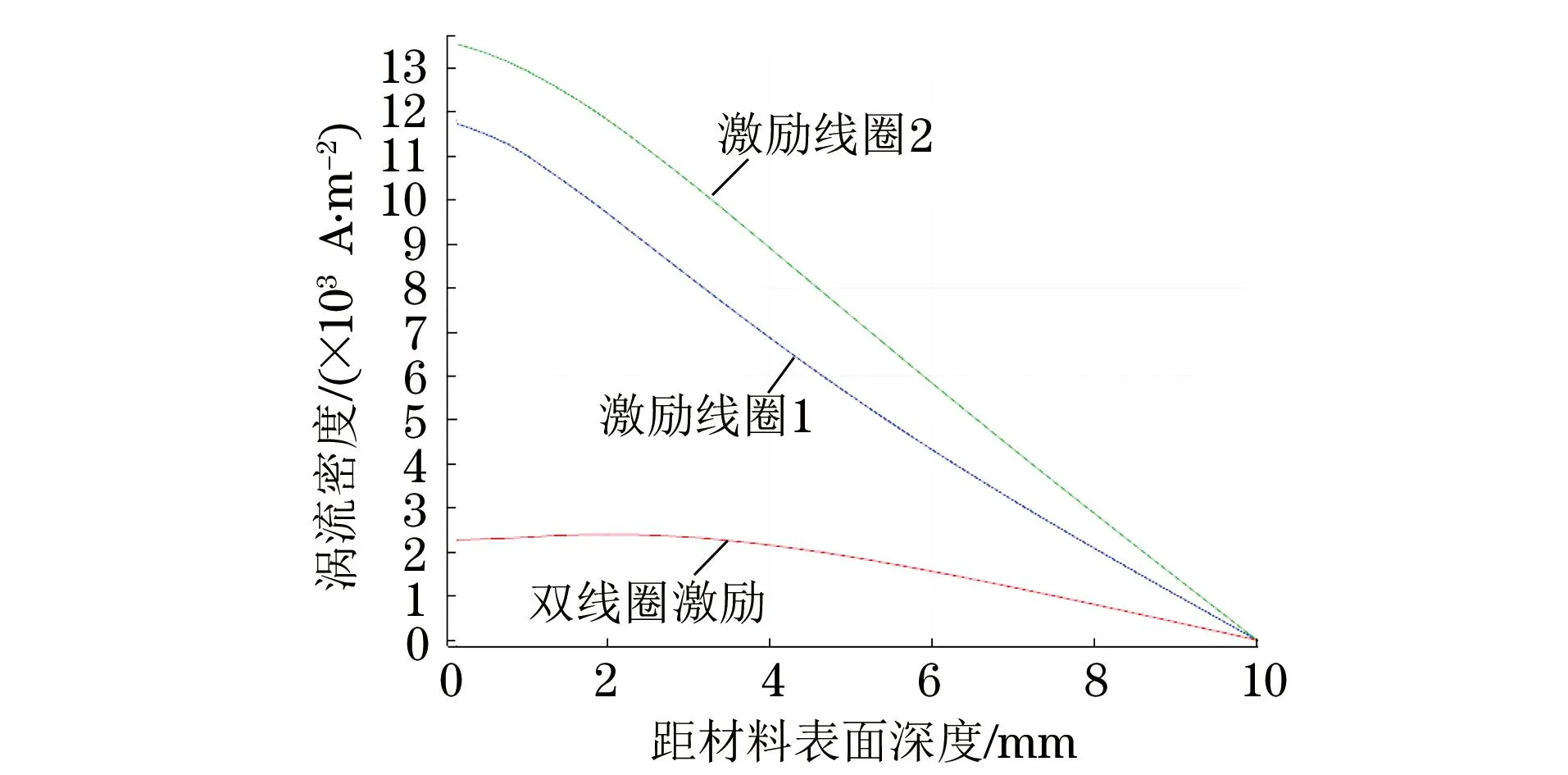

图3为无缺陷情况下,TMR敏感体所在位置沿材料深度方向上涡流密度变化曲线。由图可知,当激励线圈1和2单独作用时,涡流具有趋肤效应,即表面的涡流密度最大,随着深度的增加涡流密度锐减。而当两个激励线圈同时作用时,所产生的涡流方向相反且部分抵消,使得材料表面涡流得到了抑制[4-7]。虽涡流密度整体变小,但随着材料深度的增加,在距表面很大的深度范围内涡流密度整体的变化不大。当缺陷存在于螺栓孔深层区域时,涡流扰动所造成的磁场变化量更易被识别。

图3 不同激励线圈的涡流密度沿材料深度方向的变化曲线

图4为螺栓孔深层存在缺陷时的涡流分布仿真结果。图4(a)所示为缺陷所在x-y截面涡流密度分布及涡流流向图[8-10],可见由于缺陷的存在,涡流改变了原有的流向,倾向于沿外加磁场条件下最小阻抗路径运动,涡流在缺陷边沿聚集,产生涡流密度集中区。图4(b)为y-z截面涡流密度分布图,可见涡流在缺陷周围及缺陷上方聚集,与螺栓孔左侧(无缺陷)对比,其涡流密度较大,出现明显不对称现象。

图4 螺栓孔深层存在缺陷时的涡流分布

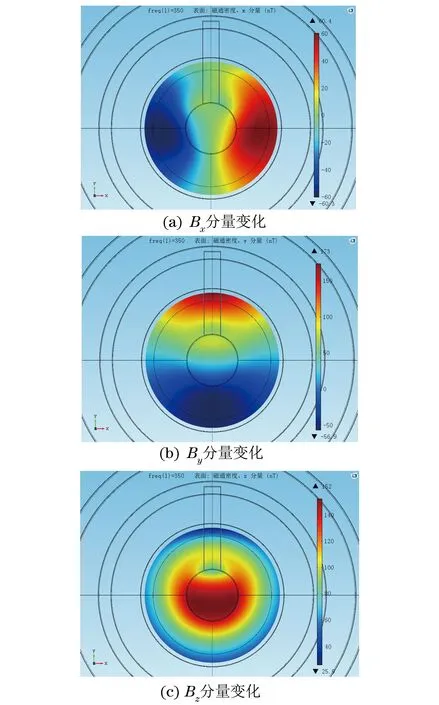

图5 缺陷引起的磁场扰动仿真结果

3.2磁场分布情况分析

图5为螺栓孔周无缺陷和缺陷位于表面以下5 mm深度时,螺栓上方TMR所在检测平面的磁感应强度三分量的变化情况。由图5可知,当螺栓周围存在埋深缺陷时,磁感应强度Bx,By,Bz分量上的平衡均被打破,缺陷引起的磁场变化具有一定特征。观测图5(b),因所设缺陷在螺栓孔周沿y轴的正方向上,缺陷引起的磁感应强度By分量上的变化量在缺陷部位最大,且在缺陷附近一定区域内变化量都较大,将传感器放置在此处可覆盖这一区域的缺陷检测。

按照图1所示TMR传感器的灵敏度方向,针对无缺陷和在TMR1下方材料5 mm埋藏深度处存在缺陷时,分别进行有限元仿真,在仿真后分别对4个TMR元件所在区域的磁感应强度模值求面平均,结果如表2所示。

由表2可知,在无缺陷的情况下,4个TMR敏感体区域在灵敏度方向上的磁感应强度模值近似相等。而当TMR1位置处螺栓孔边缘出现深层缺陷后,4个传感器的磁感应强度模值均出现了不同程度的变化。其中,在缺陷部位上的TMR1的磁感应强度变化量最大,模值为-86.49 nT,变化率约为1%。其它三个位置的磁感应强度变化量相近,变化量分别为-55.34,-55.4,-55.61 nT,变化率约为0.6%。

表2有、无缺陷时4个TMR元件

所在区域的磁感应强度

nT

根据以上仿真数据分析,确定螺栓孔缺陷的检测方法为:先后对螺栓无缺陷时和使用一段时间后(可能存在缺陷)的两时段进行检测,分别算出4个TMR传感器前后两次采样数据的变化率,当其中1个传感器的变化率大于其他3个的变化率且达到一定的阈值时,即判定该传感器下方螺栓孔边缘存在缺陷。

4试验检测

根据COMSOL有限元仿真结果所确定的传感器参数,设计出的平面电磁传感器实物如图6所示。

搭建如图7所示的螺栓孔埋深缺陷检测试验平台,利用所制备的平面电磁传感器探头对铝合金板螺栓孔埋深缺陷进行检测。测试软件中利用4盏灯分别代表4路TMR传感器。当螺栓孔一侧出现缺陷时,该传感器所对应的那个圆形控件即会变为红色,表示金属材料相应方位存在缺陷,由此可直观地观测出缺陷的方位。

图6 平面电磁传感器实物

图7 螺栓孔埋深缺陷检测试验平台

试验中,激励电流有效值为0.1 A,频率设为285 Hz。试块电导率为16.5 MS·m-1,厚度为6 mm的铝合金板,螺栓孔直径为6 mm,不同螺栓孔一侧表面加工有不同尺寸、深度的裂纹凹槽。如图8所示。

图8 试块结构示意

按照图8所示螺栓孔缺陷的编号顺序,使用该试验系统对其进行测试。通过对有、无缺陷接收到的信号变化率来判断缺陷所在方位,该方位由相应的TMR传感器编号来表示。试验数据如表3所示。

由试验结果可知,缺陷距表面深度越深,其有、无缺陷之间引起的传感器输出变化率越小,但深度5 mm处的缺陷仍可以被检测到。对于同一深度的缺陷,缺陷越长其引起的传感器输出变化率越大。对于一个带有缺陷的螺栓孔,其缺陷部位上方的传感器输出的变化率最大,其余三个方位传感器输出的变化率较小,以此判断出缺陷的大致方位。这一试验结果与COMSOL三维仿真结果基本相符,证明了该平面电磁传感器的设计和检测方法具有一定的可行性。

5结语

针对螺栓孔埋深缺陷的检测,设计了一款基于TMR的平面电磁传感器。通过对螺栓孔缺陷的COMSOL Multiphysics有限元仿真结果的分析,确定了平面传感器的形状及参数。仿真结果表明所设计的平面电磁传感器具有对螺栓孔埋深缺陷的检测能力。通过利用所设计的传感器对带有缺陷的铝合金螺栓孔试块的试验检测,验证了所设计的平面电磁传感器对螺栓孔深层缺陷检测具有一定的实用价值。

参考文献:

[1]肖春燕. 柔性探头涡流检测复杂曲面结构缺陷的研究[J]. 微计算机应用,2011,32(9):30-31.

[2]中仿科技公司. COMSOL MULTIPHYSICS有限元法多物理场建模与分析[M].北京:人民交通出版社,2007.

[3]杨骁,范启富.基于COMSOL和iSIGHT的涡流传感器的仿真和优化[J]. 测控技术,2011,30(8): 7-10.

[4]LADISLAV J, CHEN Zhen-mao, NORITAKA Y, et al. Excitation with phase shifted fields-enhancing evaluation of deep cracks in eddy-current testing[J]. NDT&E International 2005,38:508-515.

[5]LADISLAV J, KLARA C, NORITAKA Y, et al. Multiprobe inspection for enhancing sizing ability in eddy current nondestructive testing[J]. IEEE Transactions on Magnetics, 2008, 44(6):1618-1621.

[6]LADISLAV J, NORITAKA Y, KENZO M. Utilization of two-directional AC current distribution for enhancing sizing ability of electromagnetic nondestructive testing methods[J]. NDT & E International, 2006, 39:542-546.

[7]左勇斌,陈振茂. 基于多线圈激励的深裂纹涡流定量检测方法[J]. 无损检测,2009,31(12):925-927.

[8]YANG G, ZENG Z, DENG Y, et al. 3D EC-GMR sensor system for detection of subsurface defects at steel fastener sites[J]. NDT & E International, 2012, 50:20-28.

[9]YANG G, ZENG Z, DENG Y, et al. Sensor-tilt invariance analysis for eddy current signals[J]. NDT & E International,2012, 52:1-8.

[10]DOGARU T, SMITH C H, SCHNEIDER R W, et al. Deep crack detection around fastener holes in airplane multi-layered structures using GMR-based eddy current probes[J]. American Institute of Physics, 2004, 23:398-405.

TMR-based Plane Electromagnetic Sensor Simulation and Design

AN Yin, CHEN Di-xiang, TIAN Wu-gang

(College of Mechatronic Engineering and Automation, National University of Defense Technology, Changsha 410073, China)

Abstract:In this paper, a new type of planar electromagnetic sensor based on tunnel magneto resistance components was designed aiming at the detection of deeply embedded defects around bolt holes. The physical model was established with the electromagnetic field module using finite element simulation software COMSOL Multiphysics. The exciting coil’s eddy current field and magnetic field were analyzed, and disturbance of their distribution caused by the defect was solved. Finally, experimental measurements verified the detection capability of thus designed planar electromagnetic sensor for the detection of deeply embedded defects around fastener.

Key words:Planar electromagnetic sensor; Tunneling magneto resistive; Bolt holes; Deeply embedded defect detection

中图分类号:TP115.28

文献标志码:A

文章编号:1000-6656(2016)04-0033-05

DOI:10.11973/wsjc201604009

作者简介:安寅(1986-),女,硕士研究生,主要研究方向为电磁无损检测技术。通信作者:安寅,E-mail: hisayar@sina.com。

基金项目:国家自然科学基金资助项目(61171134)

收稿日期:2015-09-12